关于电泳二次流痕形成机理及控制的研究

张 慧,郭雅莉,刘春良

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

对于乘用车而言,电泳漆膜完整性是整车防腐的最基础的保障。在新车型调试阶段,经常会出现电泳二次流痕的漆膜弊病。电泳流痕出现在外观装饰面上时需要打磨,影响整车的防腐性能;流痕出现在涂胶路径上时,阻碍胶枪行走,影响涂胶密封性和美观性。

流痕缺陷一般容易出现在五门一盖包边处(尤其是拐角、尖角部位)、钣金搭接狭窄缝隙处、多层板对穿孔等部位,流痕打磨工时单点耗时约30 s/个,问题解决周期最短为3 d,周期最长的甚至在量产阶段车型仍存在流痕问题。流痕问题是一个系统问题,涉及到产品结构、冲压工艺、焊装工艺和涂装工艺,因此需要从数模阶段、工艺调试阶段和产品设计阶段对涂装电泳流痕进行分析和控制。本研究从典型案例出发,对流痕问题的管控进行阐述。

1 流痕产生机理和影响因素识别

1.1 电泳流痕产生机理

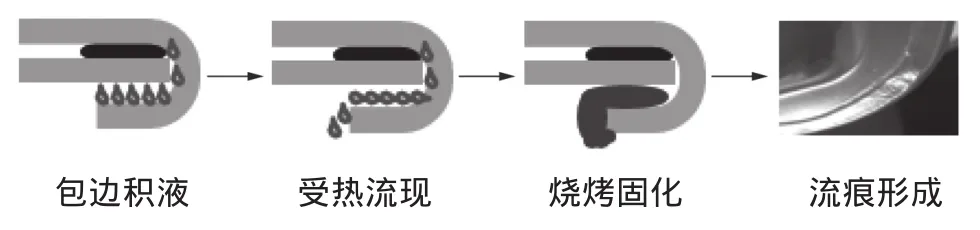

白车身在通过前处理电泳槽时,在白车身缝隙中有残留的液体,在经过烘干炉受热时,液体表面张力变小,流出,然后进一步在烘烤过程中随着不挥发分的增加,累积形成固体,呈现出流痕缺陷。以典型的包边处电泳流痕为例,其形成机理如图1。

图1 包边流痕形成机理示意图Figure 1 Schematic diagram of the formation mechanism of edge flow marks

如图1所示,车门包边部位在前处理电泳过程中进入液体,且缝隙内的液体在烘干前的沥水时无法流出,形成包边积液;包边内积液在电泳烘干炉的烘烤过程中表面张力变小,从缝隙内流出,一部分粘附于包边,一部分则滴落在车身上;粘附在包边部位的积液随着烘烤的进行而逐渐固化,不挥发物质固化在包边位置粘附;随着不挥发物质的累加,最终形成电泳流痕或漆包,在电泳漆膜表面形成凸起不平,影响外观、涂胶、喷涂作业,需进行人工打磨。

1.2 流痕影响因素识别

流痕虽然是在涂装过程中形成的,但它跟产品结构、冲压工艺、焊装工艺有密切的关系。分别从上述影响因素进行识别,具体见图2。

图2 流痕影响因素识别因果图Figure 2 Cause and effect diagram of flow mark influencing factor identification

如果希望彻底解决流痕问题,那么需要从数模设计阶段开始对产品结构进行预防控制,在调试过程中结合焊装、冲压和涂装工艺进行调试优化,当实在无法解决时,才考虑采用涂装辅具以及打磨的弥补工艺。

2 SE(同步工程)分析阶段流痕分析与预防控制

流痕的产生与产品结构中存在的缝隙直接相关,缝隙小,槽液无法进入,缝隙大,在进入烘干之前槽液顺利流出,因此缝隙过大或过小,都不会产生流痕。而当缝隙在一定范围内使液体能进入,但是在毛细现象的作用下,无法通过重力自然排出,这样在烘干过程中流出,形成流痕。所以在整车产品设计过程中,通过对产品局部结构进行分析,合理排布电泳漆沥液孔,分析排水路径上的异常来解决流痕问题。一般来说,采用的措施分为“堵”和“疏”两类。堵,就是不让水流通过某些敏感区域;疏:改变水流方向,流向内腔或内板。常见的措施包括用焊装胶隔断水流、利用焊装胶设置水流导向、调整结构等等,具体方法如下:

2.1 对工艺孔进行翻边处理,将液体流向内板

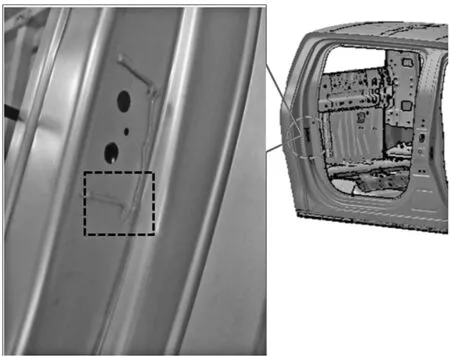

某车型B柱上的电器安装孔为三层板结构,在电泳烘烤时存在二次流痕的问题,需要打磨处理。如图3 B柱线束孔翻边案例图所示,此部位由侧围外板、加强板以及侧围内板组成一个两层缝隙的结构,流体在外板和加强板之间缝隙残留,在烘烤时飞溅到外板上。对此结构进行分析,将外板开孔进行一个向内翻边的处理,将电泳液引流到内部,彻底消除了二次流痕。类似结构均可采用此方法或者扩大间隙来完成。

图3 B柱线束孔翻边案例图Figure 3 Case diagram of B-pillar wire harness hole flanging

2.2 调整内外板高度,将液体引流到内腔

某车型前门外板出现流痕,经过原因调查,发现是门外板高度低于前门加强板高度,而两板之间存在1 mm的缝隙,当烘烤时,液体往上从外板溢出形成流痕。通过调整外板修边高度,使外板比加强板高0.5 mm,有效解决了流痕问题。在数模SE分析时,针对加强板和外板之间有缝隙以及有缺口的情况,要求外板比内板或加强板高,从而促进水流流向内腔,而不是外表面。通过产品结构上的一个小改进就能彻底解决流痕问题。

2.3 利用焊装胶,避免存水或者对水流方向进行引导

如果能够调整水流方向,避免缝隙中的水通过外板孔,可以在孔位上方增加焊装胶,将水流引离外板工艺孔。另外,通过对焊装胶进行缺口设计,避免在工艺孔附近有残留水,也可以有效规避电泳流痕(图4)。

图4 焊装胶开缺口引流示意图Figure 4 Schematic diagram of welding glue opening notch drainage

某车型后门门锁孔处出现电泳流痕,通过将门锁孔下部的焊装胶由原先设计的封闭式更改为断开式,便于液体通过重力流出,避免在锁孔附近有水残留,有效解决了流痕的发生。所以在产品数模分析阶段,要将白车身数模与槽液流动相结合,依据水流流动,识别易存水区域,通过增大缝隙、开孔方向以及焊装胶的排布等组合,避免在喷漆表面形成流痕。

3 提高产品精度要求消除电泳流痕

缝隙与白车身精度有关,而白车身精度与冲压件精度和焊装焊接质量相关,这些都需要在工艺调试阶段进行调试。随着型钢铰链的广泛应用,各主机厂也纷纷出现型钢铰链与侧围之间的电泳流痕问题,如图5所示。

图5 型钢铰链流痕示意图Figure 5 Schematic diagram of flow marks on profiled steel hinges

型钢铰链在制造过程中需要对表面进行喷丸处理,测量粗糙度为10.2 Ra,在与侧围贴合不良时,导致车身安装面有缝隙,缝隙内残存电泳漆,烘烤后流出形成流痕。解决措施是对型钢铰链贴合面进行铣平,消除喷丸麻坑,粗糙度控制在≤5.0 Ra,能有效消除流痕。

4 通过工艺调试来减少流痕

4.1 焊装冲压工艺调试

冲压焊装工艺的稳定性对流痕也有直接作用,在新车型调试过程中,需要对冲压/焊装工艺进行调试,如调整冲压接刀处包边缝隙;优化边缘切边不齐处、检验模具是否与设计之初状态一致,避免制造过程中存在<1 mm的缝隙;另外通过调整焊装包边压力、涂胶距离、涂胶速度、焊点位置等参数,保证焊缝缝隙均匀,减小卷边边缘缝隙,避免存水。尤其是在包边不完整的情况下,折边胶应尽量靠近边缘,避免空腔存在。

另外在焊装工艺调试过程中,也可以通过增加焊点、增加涂胶来减小缝隙,缩小空腔体积,减轻流痕。如某车型侧围外板与流水槽搭接处有流痕,问题发生在豁口处,问题车测量缝隙为0.9 mm,将其中一个二保焊点移向缺口处,同时调整缝隙至0.6 mm,就解决了浪痕问题。

4.2 涂装工艺调试

因流痕产生与残留水中的不挥发物成分有关,因此控制UF3水洗的固体分是必要条件,进而减少残留水中的固体分。另外,在工厂规划时,如果空间允许的条件下,延长电泳烘干前的沥水长度,减少残留水分,但是这个区域对保洁的要求较高,需要均衡流痕和颗粒之间的维护成本。另外,在新工厂规划时,也有延长电泳烘干炉的烘干时间,在烘干前增设预加热风淋工序(60~100 ℃,5~10 min),确保车身进烘干室有充分预烘过程,使残留在焊缝中的电泳液在预加热风淋段得到有效地清除,以免因直接进入烤房升温过急使电泳液沸腾流出,电泳产生流痕。但是以上措施投资和运行成本过高,不建议采用。工程师还是应该从产品结构、焊装工艺、冲压工艺等方面,对白车身结构和精度进行优化。

涂装常用的弥补措施有,在烘干前,对重点部位进行人工吹水或自动吹水;以及在产品结构运行的情况下,设计接流痕辅具,避免残液流到车身外观面上,如图6所示。但是流痕辅具需要在电泳烘干前人工装上,这样不仅增加人工成本,而且如果设计不好,也存在破坏漆膜的风险,因此不是所有的流痕都能设计辅具。

图6 流痕辅具图Figure 6 Diagram of flow mark aids

5 结语

电泳漆膜的完整性是整车使用过程中防止其提前锈蚀的保障,因此尽量避免对电泳漆膜进行打磨,减少和消除电泳漆膜表面的弊病是涂装工程师一直努力的方向。当电泳流痕产生在外板时,如果不打磨,对喷漆外观有影响,所以必须在新车调试过程中将外板的电泳流痕消除或者引向内板。这些需要工程师从数模阶段就进行系统管控,然后针对不同的部位,采取不同的结构、不同的工艺来应对。