盐雾试验腐蚀性能比对方法及研究

于树洪,申华文,李佳筱,程前

(1.滨州盟威戴卡轮毂有限公司,山东滨州 256602;2.中信戴卡股份有限公司,河北秦皇岛 066000)

0 引言

腐蚀是材料或其性能在环境的作用下引起的破坏或变质。大多数的腐蚀发生在大气环境中,这是因为大气中含有氧气,当物理环境(湿度、温度)发生变化时,具有腐蚀成分和腐蚀因素的污染物会腐蚀材料,通常称为材料的大气腐蚀[1]。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。因为盐雾是含有氯化物的大气,它的主要腐蚀成分是氯化钠。盐雾对金属材料表面的腐蚀是由于氯离子穿透金属表面的氧化层和防护层,使内部金属发生电化学反应引起的。同时,氯离子含有一定的水合能,易被吸附于金属表面的孔隙、裂缝,排挤并取代氧化层中的氧分子,把不溶性的氧化物变成可溶性的氯化物,使钝化表面变成活泼表面,形成对金属表面的破坏性反应[2]。

为了检验不同盐雾试验腐蚀性能的一致性,及不同盐雾试验腐蚀性结果的复现性,根据GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》[3],最常用的方法是采用钢板比对试样确定盐雾试验的腐蚀性能,即采用CR4级冷轧碳钢板作为比对试样,确定盐雾试验的腐蚀性。

本研究对3种盐雾试验腐蚀性能比对方法进行了介绍。以中性盐雾试验腐蚀性能的比对结果为例,根据GB/T 10125—2012,介绍了盐雾试验腐蚀性能比对方法,即质量损耗法;另外,通过检测CR4钢板的腐蚀动力学规律,即CR4钢板腐蚀深度随时间的变化规律,作为第二种比对方法;第三种比对方法,根据GB/T 8923.1—2011[4],通过腐蚀后CR4钢板表面清洁度的目视评定,比对盐雾试验腐蚀性能。

1 主要设备、仪器、标准物质及关键指标

根据GB/T 10125—2012,可以量化地评价盐雾试验腐蚀性能。采用质量损耗法时,使用的主要设备、仪器、标准物质及关键指标详见表1。

表1 盐雾试验使用的主要设备、仪器、标准物质及关键指标Table 1 Major equipments,instruments,standard substances and key index for salt spray test

2 盐雾试验腐蚀性能比对法

2.1 中性盐雾试验(NSS试验)腐蚀性能质量损耗法比对

中性盐雾试验腐蚀性能质量损耗法比对依据GB/T 10125—2012。

2.1.1 参比试样试验前的准备

将参比试样,用稀释的50 %体积分数盐酸溶液清洗,清除一切尘埃、油或影响试验结果的其它外来物质。

采用清洁的软刷或超声清洗装置,用适当丙酮溶剂再次彻底清洗试样。清洗后,用新丙酮溶剂漂洗试样,然后放入高温试验箱干燥,烘干温度设置为80 ℃。

清洗后的试样烘干称重,精确到±0.1 mg,反复称重4次,取平均值。然后用可剥性塑料膜保护试样背面,本例中采用聚氯乙烯胶带作为可剥性塑料膜。为了获得准确的腐蚀性比对数据,试样的边缘也可用可剥性塑料膜进行保护。然后,用油漆笔在参比试样的可剥性塑料膜上进行标注,例如1,2,3,4。

2.1.2 参比试样的放置

试样放置在定制的试验塑料(惰性材料)支架上,将未做保护的一面朝上并与垂直方向成(20°±5°)的倾角,见图1。

图1 参比试样的放置Figure 1 Placement of reference sample

将支架连同试样放置于盐雾箱内四角。参比试样的下边缘应与盐雾收集器的上部处于同一水平面。

2.1.3 中性盐雾试验的运行条件

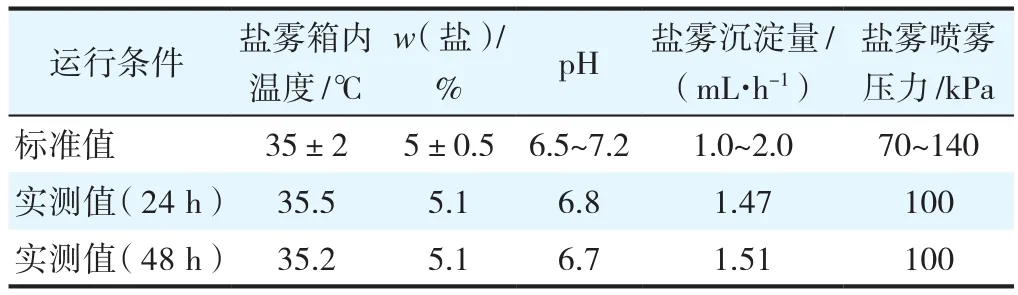

根据GB/T 10125—2012,中性盐雾试验的运行条件详见表2。

表2 中性盐雾试验的运行条件Table 2 Operating condition of neutral salt spray test

对盐雾试验箱的盐雾沉降率进行检测,将接受面积为80 cm2玻璃漏斗固定在量筒(50 mL,分辨率力1 mL)上,放置在规定的位置,连续喷雾24 h、48 h后,读取各个量筒盐雾沉降量的体积;同时使用pH计测量收集液的pH;用盐浓度计测量收集液的盐浓度值。

2.1.4 测定质量损失

试验运行48 h后,立即取出参比试样,除掉试样背面的保护膜,按ISO 8407—2009《金属和合金的耐腐蚀性 腐蚀试样中腐蚀生成物的清除》规定的物理及化学方法去除腐蚀产物,本例中采用50 %体积分数盐酸溶液去除试样的腐蚀物。去除过程应严格控制时间,避免金属基体与盐酸溶液发生化学反应。

然后在23 ℃下,将试样放入20 %(质量分数)分析纯级别的柠檬酸二铵[(NH4)2HC6H5O7]水溶液中浸泡10 min后,在室温下用去离子水清洗试样,再用乙醇溶液清洗。

最后放入高温试验箱干燥,烘干温度设置为80 ℃,快速干燥的目的是防止试样在潮湿空气中氧化,影响后续称重。

试样称重精确到±0.1 mg。通过计算参比试样暴露面积,得出单位面积的质量损失。

2.1.5 比对结果判定

经过48 h试验后,每块参比试样的质量损失在(70±20)g/m2范围内,说明盐雾试验箱运行正常及盐雾试验的腐蚀性能合格。

2.2 盐雾试验腐蚀性能动力学比对

2.2.1 盐雾试验腐蚀性电化学本质分析

为了更好地验证盐雾试验的腐蚀性能,还需要继续从电化学特性和机理方面进行分析和检测。

盐雾箱加速试验为持续的电解质溶液的侵蚀,盐雾箱中由于不断有空气喷入,氧气的浓度应与大气环境中相同。在盐雾箱中,引起金属锈蚀的因素主要有:氯离子、水蒸气、氧气,其中氯离子和水蒸气的浓度很大,超出自然环境许多倍,它们是引起金属锈蚀的主要原因,氧气起的是协同作用,而盐雾箱中较高的温度则对这几种因素起到了加速的作用。

盐雾箱加速试验中,CR4钢板腐蚀主要是电化学腐蚀,这一点从相关的资料中可以得到肯定[5]。

通过试验发现,CR4钢板锈层特性为疏松的红棕色的腐蚀产物(图2);据文献报道[6],腐蚀产物结构均由FeOOH、γ-Fe2O3、β-FeOOH组成。

图2 CR4钢板锈层红棕色的腐蚀产物Figure 2 Reddish brown corrosion products on CR4 steel rust layer

2.2.2 盐雾试验腐蚀动力学数学模型

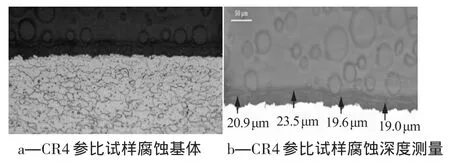

为了建立盐雾试验腐蚀动力学数学模型,需要对参比试样进行持续试验,并持续检测参比试样的腐蚀深度(图3),通过统计方法,获得比较准确的盐雾试验腐蚀动力学数学模型。

图3 金相显微镜下CR4参比试样Figure 3 CR4 reference samples detected by metallographic microscope

通过金相显微镜对参比试样进行检测,获得参比试样腐蚀深度数据(图3)。测量过程中,在1 mm取样宽度内,分散测量4点,取4点的平均值作为腐蚀深度值,详见表3。

表3 参比试样腐蚀深度数据Table 3 Corrosion depth data of the reference samples

根据表3,可以建立腐蚀深度数学模型,获得公式1。CR4参比试样腐蚀深度数字模型曲线见图4。

图4 CR4参比试样腐蚀深度数学模型曲线Figure 4 The mathematical model curve of CR4 reference samples’ depth corrosion

式中,V为腐蚀深度,μm;t为腐蚀时间,d。

采用建立CR4参比试样腐蚀深度数学模型的方法评价盐雾试验的腐蚀性能,持续的试验时间长,测量方法复杂,取样方法会直接影响数学模型的准确性。当检测了大量的统计数据后,建立的数学模型会比较接近,腐蚀性能比对结果的准确性会提高。

鉴于采用腐蚀深度法评价盐雾腐蚀性能需要大量的统计数据,获得数学模型较难,因此此法一般较少使用,只有在质量损耗法比对失效的情况才会采用;或者,参比实验室间有此项要求的情况下,才会采用。同时,采用该方法可以提高试验室的检测能力。

2.3 盐雾试验腐蚀性能的目视比对

根据GB/T 8923.1—2011,涂覆涂料前钢材表面处理表面清洁度的目视评定方法,将未涂装过的钢材表面原始程度按氧化皮覆盖程度和锈蚀程度分为4个等级,分别以A、B、C、D 表示,并有相应的照片对照。文字描述如下:

A——大面积覆盖着氧化皮而几乎没有铁锈的钢材表面;

B——已发生锈蚀,并且氧化皮已开始剥落的钢材表面;

C——氧化皮已因锈蚀而剥落,或者可以刮除,并且在正常视力观察下可见轻微点蚀的钢材表面;

D——氧化皮已因锈蚀而剥落,并且在正常视力观察下可见普遍发生点蚀的钢材表面。

在实际比对过程中,多采用人工划网格的方法,具体的网格尺寸可以根据试验标准或约定,例如,图5所示的网格尺寸为5 mm×5 mm;通过检测网格内红棕色腐蚀点数,进行腐蚀性能比对,评判标准为腐蚀点数在同一数量级即可。目视检测方法,通常被中小型试验室采用,无需太多高精度检测仪器,就可以直接做出比对结果。

图5 盐雾试验腐蚀性能的网格目视比对Figure 5 Mesh visual alignment of salt spray test corrosion property

3 结语

通过对盐雾试验腐蚀性能评定方法的介绍可知,根据GB/T 10125—2012,盐雾试验腐蚀性能质量损耗法比对方法采用得比较多,因为这种方法操作比较容易,获得的数据可以量化,使得比对结果有可比性。

采用盐雾试验腐蚀性能动力学比对时,需要耗费大量的人力、物力,耗时较长,试验成本较高,需要采集的数据较多,而且需要专业的检测设备,仅在有特殊比对要求的情况下才会使用。

采用目视方法进行盐雾试验腐蚀性能比对的特点是操作简便,不需要太多高精度检测仪器即可完成,因此,多被小试验室采用,或者用于同一试验室的不同试验箱之间的比对。