多级离心式压缩机故障模拟实验平台设计

胡 勤 张清华 吕运容 段志宏 李伟明 林水泉

(广东石油化工学院广东省石化装备故障诊断重点实验室 广东·茂名 525000)

0 引言

多级离心式压缩机作为石油化工生产过程中关键石化装置,极大地提高了生产效率,被广泛应用于石化企业。由于工业现场环境恶劣、工况复杂,多级离心式压缩机中的关键部件(如轴系、齿轮箱、轴承等)难免会发生各种故障,影响机组正常工作,给安全生产带来严重的隐患。长期以来,国内外专家致力于探索机械设备多种故障诊断新方法,这些新的故障诊断方法实际应用前必须首先经过模拟现场试验装置的验证。目前国内已研制了多种不同类型的旋转机械故障模拟平台,但是现有的旋转机械故障模拟平台与实际现场工业机组相比,这些实验平台结构过于“袖珍”,电机功率过小,实验环境过于理想,实验采集的数据与工业现场机组采集的数据差距较大,一定程度上影响了故障诊断方法在实际工业机组上的应用。因此,本文针对多级离心式压缩机典型故障,以石化企业现场的多级离心式压缩机为参照,设计了一种较大规模和功率的多级离心式压缩机故障模拟仿真实验平台,能够更加真实模拟和贴近工业现场机组,实现不同故障模式下的振动信号采集和处理,满足多级离心式压缩机单一故障和复合故障的科学研究,对于模拟现场多级离心式压缩机运转和实验研究具有重要意义。

1 实验平台构成

多级离心式压缩机故障模拟仿真实验平台主要由电动机、齿轮箱和负载三部分组成,负载是11KW五级离心式风机。实验平台的结构示意图如图1所示。电动机通过支架固定在机座,并通过弹性联轴器与变速箱相连,变速箱通过轴与过渡轴承座连接,过渡轴承座与多级离心式空气压缩机相连,多级离心式空气压缩机上有空气过滤器、流量计、压力表,变速箱下方开有润滑油箱进出口。

图1:多级离心式压缩机故障模拟仿真实验平台结构图

1.1 实验平台的参数

1.1.1 电动机参数

本文设计的实验平台所选用的电动机为SEMA公司的三相异步交流电机,型号为YP-50-11-2,额定功率为11kW,额定电压为380V,额定电流为24.8A,额定转矩为35Nm,转速范围为0~3000r/min,调速方式为变频调速。

1.1.2 齿轮箱参数

实验平台选用的是型号为H1SH的平行轴齿轮箱,齿轮箱的转动比为1:1.25。机组齿轮箱包括正常齿轮、磨损齿轮、裂齿齿轮和断齿齿轮。

1.1.3 轴承参数

机组过渡轴承座内的轴承型号为NSK1310,内圈直径为50mm,外圈直径为110mm,厚度为27mm,滚动体个数为26。机组过渡轴承座内的轴承包含正常轴承、滚动体磨损轴承、缺滚动体轴承、内圈磨损和外圈磨损轴承。

1.2 实验平台的功能

实验平台可以模拟多级离心式压缩机各种典型的故障,实验平台包含的故障件主要有轴承故障件,齿轮故障件和轴故障件,通过更换不同类型的故障齿轮,故障轴承和故障轴部件,可以模拟多级离心式压缩机常见的单一故障和复合故障实验,满足基于振动信号分析的多级离心式压缩机故障诊断领域单一和复合故障的科学研究,实现多级离心式压缩机不同故障模式下的振动信号采集和处理。通过以下四种实验方式能够对单一故障与复合故障等多种工况进行模拟,在模拟单一故障实验时,必须保证除了故障部件以外,机组其他零部件均处于正常状态,从而保证振动信号的真实性。同时齿轮箱下方开有润滑油箱进出口,可通过提取齿轮箱内的润滑油对齿轮箱进行油液分析,可满足基于油液分析技术的故障诊断的科学研究。

1.2.1 模拟轴承故障实验

轴选用正常的,齿轮选用正常的。先安装正常的轴承进行实验,通过振动传感器采集此实验下机组的振动信号。再分别换其他几种故障轴承进行实验,分别采集相应实验下机组的振动信号。

1.2.2 模拟齿轮故障实验

轴和轴承座选用正常的。先安装正常的齿轮进行实验,通过振动传感器采集此实验下机组的振动信号。再分别换其他几种故障齿轮进行实验,分别采集相应实验下机组的振动信号。

1.2.3 模拟轴的故障实验

齿轮和轴承选用正常的。先安装正常的轴进行实验,通过振动传感器采集此实验下机组的振动信号。再分别换其他几种故障轴进行实验,分别采集相应实验下机组的振动信号。

1.2.4 模拟两重及以上复合故障实验

分别从故障轴承、故障齿轮、故障轴选出两种或三种故障安装于实验平台,分别采集不同复合故障状态下机组的振动信号。

2 振动信号采集与处理系统

2.1 系统构成

振动信号采集与处理系统由振动传感器、信号调理模块、数据采集器、企业级服务器和普通计算机等部分组成,如图2所示。其中,加速度传感器安装在机组齿轮箱上,选用美国CTC加速度传感器获取机组振动信号,信号处理模块用于对振动信号的放大和滤波,数据采集器用于对振动信号的实时采集与处理;服务器实现对振动信号数据的存储与管理以及故障诊断软件运行;普通计算机用于实时显示机组运行信息,如原始的振动波形信号及其他监测参数。

2.2 系统功能

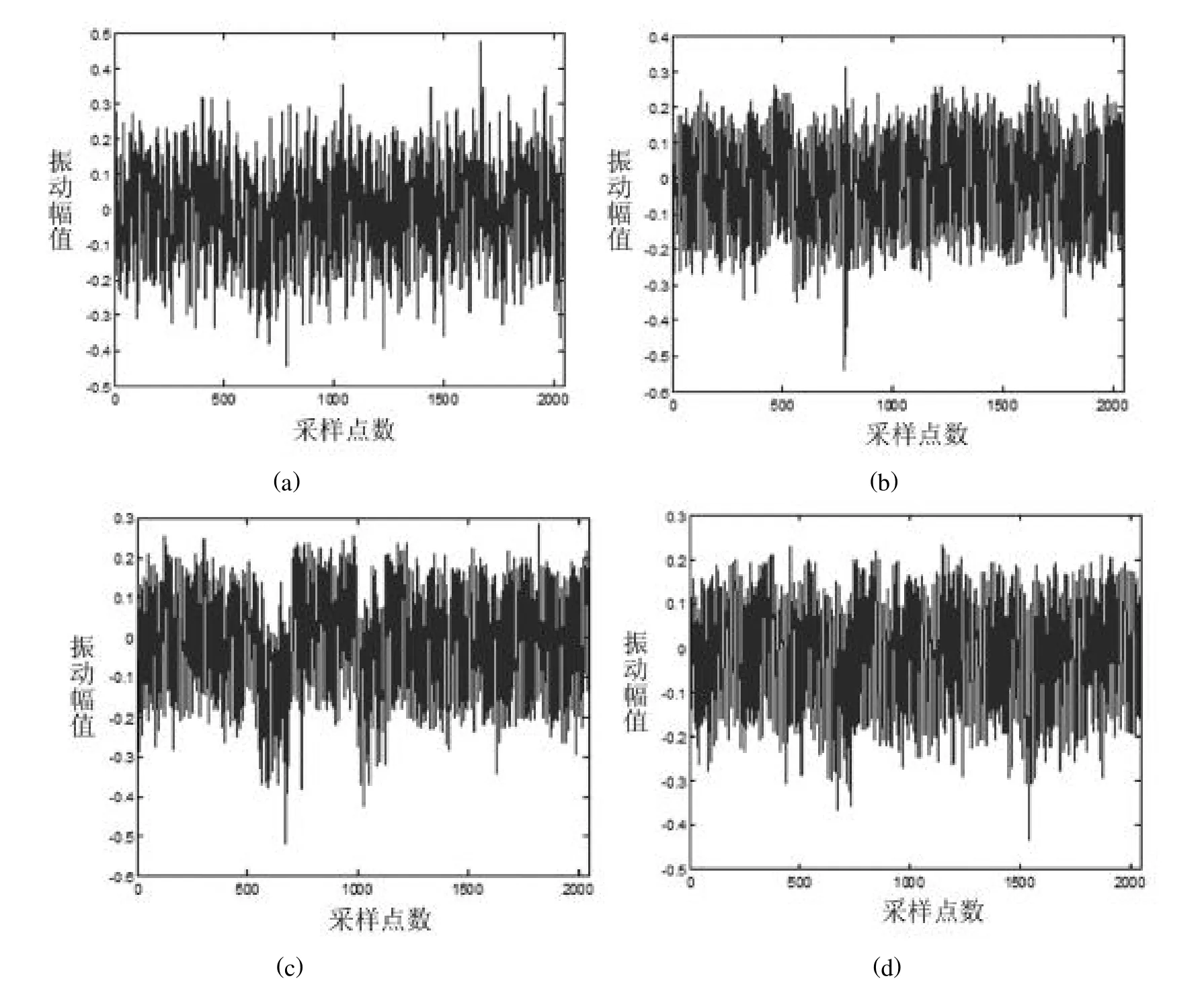

当实验机组安装好故障件后,针对机组的每种故障状态,通过振动信号采集与处理系统,采集相应状态下的原始振动信号,并基于原始振动信号进行信号分析和处理。系统的功能主要包括:监测功能、诊断功能和事件存储功能。通过数据采集模块和故障诊断软件模块,系统可以对振动信号进行采集、处理和存储,直观显示振动传感器测量的原始振动信号。还可以计算出振动信号的常用的五种无量纲指标(如波形指标、峰值指标、裕度指标、脉冲指标和峭度指标),得到在线监测所需显示的无量纲指标和报警状态。针对历史故障状态下的无量纲指标数据,服务器配置的故障诊断软件可以实现智能诊断模型的建立,输出机组当前的工作状态。下面以机组分别在正常状态,轴承内圈磨损状态,齿轮磨损状态以及轴承内圈磨损和齿轮磨损复合故障状态下的振动数据进行分析,以上四个状态下的振动波形信号如图3所示。可通过振动时域信号和监测指标对机组轴承和齿轮箱典型故障进行初步判断。

图2:振动信号采集与处理系统结构图

图3:多级离心式压缩机不同工作状态下的原始振动信号波形:(a)正常状态;(b)轴承内圈磨损状态;(c)齿轮磨损状态;(d)轴承内圈磨损和齿轮磨损复合故障状态

从图3可以看出,多级离心式压缩机在不同工作状态下的振动信号波形十分接近,仅仅通过振动信号波形难以判断机组当前的工作状态,因此,需要进一步对振动信号进行分析。基于原始振动信号,系统可以计算出无量纲指标。无量纲指标具有对振动幅值和频率变化不敏感的特性,只依赖于振动信号的概率密度函数,是一种较好的诊断参数,在故障诊断中得到了广泛应用。无量纲指标的定义式为:

式中:x代表振动幅值;p(x)代表振动幅值的概率密度函数。

当l和m分别取不同值时,可以得到常用的五种无量纲指标,分别为波形指标,峰值指标,脉冲指标,裕度指标和峭度指标。若l=2,m=1则有波形指标,若l→∞,m=1则有脉冲指标,若则有裕度指标,若l→∞,m=2则有峰值指标,另外,峭度指标的定义式为

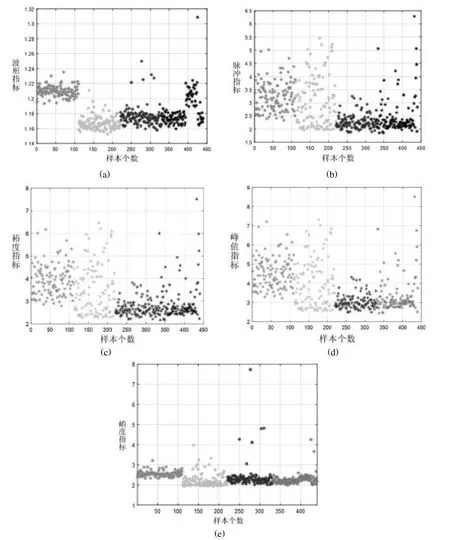

针对以上四种工作状态的原始振动波形数据,获得的无量纲指标变化趋势效果如图4所示。

图4:无量纲指标变化趋势图:(a)波形指标;(b)脉冲指标;(c)裕度指标;(d)峰值指标;(e)峭度指标

从图4可以看出,多级离心式压缩机在不同故障状态下的无量纲指标分类效果不明显,存在混叠的现象。出现这种现象的原因在于相比于小功率的故障模拟实验平台,大功率的故障模拟实验平台往往会掺杂更多的干扰信号,故障特征信号会被淹没在原始信号里,直接通过无量纲指标对比分析是难以判断出机组故障类型。通常需要采用先进的信号处理方法对原始振动信号进行处理,再提取故障信号的时域特征、频域特征、时频特征等,或采用深度学习算法获取原始振动信号中与故障信息最相关的特征,构建智能故障诊断模型,实现对故障的准确诊断。

3 小结

本文以石化企业现场装置——多级离心式压缩机为参照,设计了一种多级离心式压缩机故障模拟实验平台,可以完成对多级离心式压缩机关键部件的多种单一故障工况和复合故障工况的模拟,通过振动信号采集与处理系统,可以实时采集不同故障状态下的原始振动信号和计算相应的故障特征集,构建智能诊断模型,实现对多级离心式压缩机的智能诊断。