无害化处理铝电解废阴极炭块技术分析及应用现状

董 旋 张鸿儒 李 明

(中电投宁夏能源铝业青鑫炭素有限公司,宁夏 吴忠 751603)

随着这些年我国环保力度逐渐增大,铝电解废阴极无害化处理研究成为了研究重点,这也是作为一个有担当企业的社会责任。铝电解废阴极无害化处理也符合资源重复利用的基本要求,是当前铝企业研究的重点,这也符合循环经济的基本要求[1]。

1 主要废阴极处理方法分析

废槽衬的构成比较复杂,涉及到的组件较多,如废阴极碳块、废阴极钢棒等。就从废槽衬构成层面分析,废阴极炭块占整个重量百分比的35%。阴极在铝电解生产时会与铝液直接接触,因此氟化物和氰化物会存在于废阴极炭块中,而其中的耐火材料处于下部,氟化物的含量相对较低,废阴极钢棒占重量百分比的15%,回收简单。从结构构成上来看,废槽主要污染源就是废阴极。铝电解废阴极无害化处理主要表现在无害化处理和回收利用两个层面,这也就是说在将废阴极氟化物和氰化物等无害化处理的同时,还需要对处理过程中的物质进行有效的回收和利用[2]。就目前技术水平而言,废阴极技术处理主要有以下几种方法:耐腐蚀物质采用热处理方法;氟化物、氰化物等采用化学浸出法;依据物质物理性质(如溶解性、密度等)实现碳与氟化物的分离。铝电解废阴极处理技术主要有两种,即火法和湿法,所谓的火法就是利用高温来将有害物质进行分解,从而实现无害化处理,如冶金炉、回转窑等;而湿法处理技术则是利用物质物理原理实现有害物质的分离,如浮选法。对分离得到的氟化物可以回收利用,通过氧化物的加入来分解氰化物,从而实现无害化处理。

1.1 火法处理技术

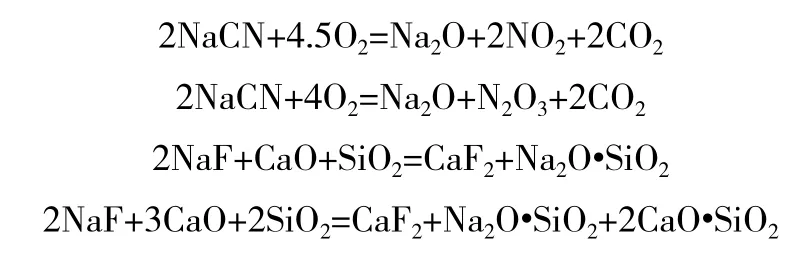

粉碎废阴极炭块,在高温条件下,存在于废阴极炭块的氟化物会发生化学反应,其产生的产物为无害物质。当温度大于700℃条件下,氰化物会完全分解,同时在高温条件下,废阴极中的炭也会完全燃烧,这样还能节省能源[3]。废阴极火法处理过程较为复杂,其化学反应机理还有待完善,有害物质发生的化学反应如下:

其具体流程如下:(1)破碎。将废阴极炭块在无害化车间破碎后,用密闭车将其运至进料区,之后用天车抓斗送至冶炼炉内;(2)装炉。在冶炼炉炉底铺设一层无烟煤,铺设至指定高度后将粉碎的废阴极炭块铺上;待炭块铺设到工艺要求高度之后,再铺设一层无烟煤,上述铺设作业完成后,将炉盖盖好,保证冶炼炉处于全封闭状态;(3)冶炼。待确认冶炼炉处于全封闭状态后开始送电[4]。冶炼炉电源两端链接的就是炉体的石墨电极。因为阴极炭块电阻小,因此在送电后就会发热。在持续通电条件下,温度越来越高,温度达到1700℃时,废阴极炭块中的氰化物就会以气体的形式释放出来,释放出来的气体则会经炭块进入到透气孔,之后进入到冷凝区域,在水套冷凝作用下,氰化物气体会转化成粉状结晶状态,这也标志着冶炼作业结束[5];(4)冷却。冶炼作业结束后,所得产品的温度还是比较高的,因此必须对产品进行冷却处理。一般情况下会使用喷水冷却方法;(5)出料。出料主要由炉槽内碳块和无烟煤两个部分。首先利用抓斗将上部的无烟煤抓取,其次将炭块和紧贴炭块的无烟煤抓取到烘干机中烘干,烘干后通过筛分机分离;(6)尾气处理。无烟煤在冶炼过程中因受热会挥发出尾气,这些尾气可以经冷却后通过管道输送至尾气净化处理系统中。利用尾气净化处理系统可以将尾气中含有的少量氰化物处理掉。

1.2 湿法处理技术

首先介绍高温水解法。所谓的高温水解法就是在1200℃高温条件下,对废阴极材料进行燃烧,在燃烧过程中将水蒸气通入其中。通入其中的水蒸气会同氟盐发生化学反应,产物为气体氟化氢,经过这一过程,废阴极中的氰化物会被分解[6]。另外可以用水来吸收产生的氟化氢,进而得到氢氟酸水溶液,为其他化学反应提供原材料。高温水解法中涉及的化学反应主要有:

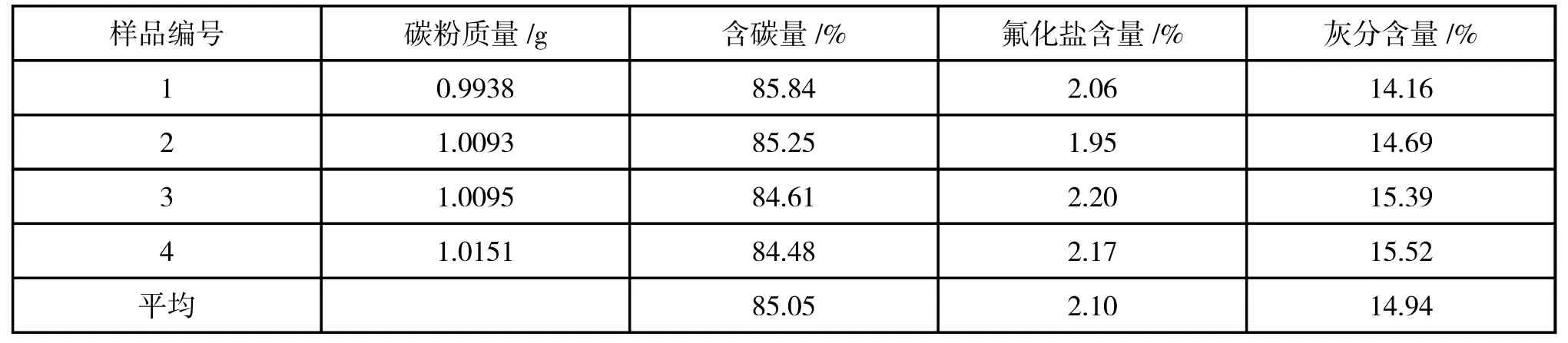

其次,浮选处理方法。通过利用偏光显微镜对废阴极炭块结构进行观察可以发现,电解质NaF、NaAIF6、AI2O3会浸入到炭块的裂缝与孔洞中,且这些浸入物质与炭之间有较为明显的界面,利用物质特性可以将两者分离开来。所谓的浮选法其实质就是通过利用浮选剂来实现料浆物质分离的一种物理方法。具体步骤如下:把废阴极材料进行粉料,调浆后移至浮选机内,将浮选剂加入其中并进行反复的浮选,之后就会得到碳和固体电解质[7]。表1 为湿法炭粉成分分析结果。

表1 湿法炭粉成分分析结果

2 废阴极炭块火法处理技术与湿法处理技术对比分析

就目前技术水平而言,废阴极炭块火法技术处理法中回转窑烧结法使用较多,这种处理技术在铝企业中应用广泛。如某铝企业建设了一条火法废槽衬无害化处理工业线,其中废阴极可溶氟化物转化率高达98%,氰化物的转化率在99%以上,这条工业线的转化处理结果符合国家固体废物排放标准。

废阴极湿法处理技术中应用较多的就是浮选法。通过上述阐述可知,浮选法可以对废阴极炭块中存在的氟化物、氰化物进行无害化处理,且过程中的废水可以循环化利用,产物品质较为稳定,但是所得到的物质利用价值还有待研究[8]。

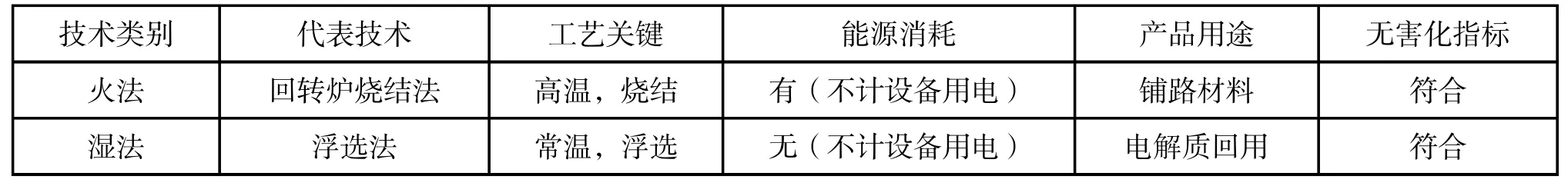

通过对表2 分析可以发现,无论是火法处理技术还是湿法处理技术都实现了无害化处理,且相关技术指标都符合国家有关要求[9]。从能耗角度分析,废阴极火法处理技术耗能高,这就体现出湿法处理技术的节能优点;从资源综合利用角度分析,废阴极火法处理技术对资源的利用效率较湿法处理技术相比较低,鉴于上述分析,废阴极炭块湿法处理技术应用更加符合当前实际,但是值得注意的是,利用浮选法所得到的碳产品含量最高为85%,不符合工业化生产使用要求,在今后的工作中需要进一步进行相关研究,优化提纯工艺。

表2 是火法和湿法处理技术的对比

3 结语

近年来,关于铝电解废阴极炭块的无害化处理研究越来越多,越来越深入,且在实践中也得到了一定的应用,取得了一定的成绩,无论是火法处理技术还是湿法处理技术在我国铝企业中都得到了应用,都是比较先进的处理技术,通过上述分析可以发现,这两种处理技术的应用都实现了废阴极炭块氰化物的完全费解。其中火法处理技术是无害化处理氰化物,而湿法处理技术则实现了氰化物的回收利用,符合资源循环的利用要求,但是受到某些技术因素的限制,湿法处理技术所得到的产品应用范围还有待商榷,因此在今后的研究中应当进一步深入研究废阴极炭块处理方法。