1 kgTNT当量爆炸容器抗爆设计计算与验证

李兴珠,李 元,郭子如

(1.海军士官学校,安徽 蚌埠 233010;2.安徽理工大学,安徽 淮南 232001)

进行爆炸试验时,爆炸容器作为一种安全、高效的爆炸反应限域装置,可保护人员、装备设施、建筑物的安全,在院校教学、科学试验、弹药销毁等领域被广泛应用。目前,爆炸容器的设计比较成熟,有球形、椭球形、圆柱形等形状,TNT当量覆盖了毫克级到千克级的范围[1-6]。爆炸容器的设计思路基本遵循GB 150—2011《压力容器》[7]的方法和要求,但是,针对不同的用途和具体的环境,不同类型爆炸容器的设计和抗爆计算都有不同的考量。

以1 kgTNT当量圆柱形爆炸容器为例,介绍其设计方法,并结合理论计算和试验进行验证。

1 爆炸容器结构

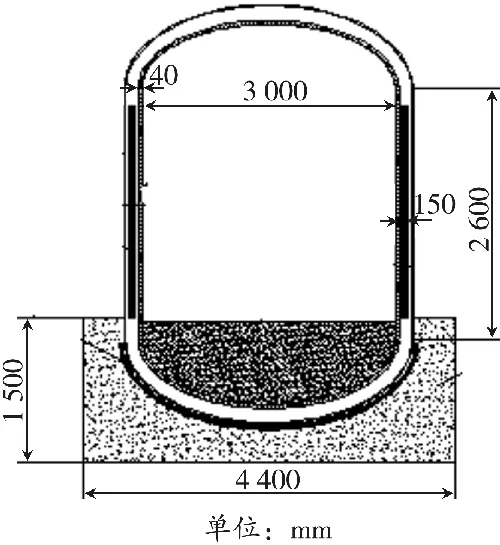

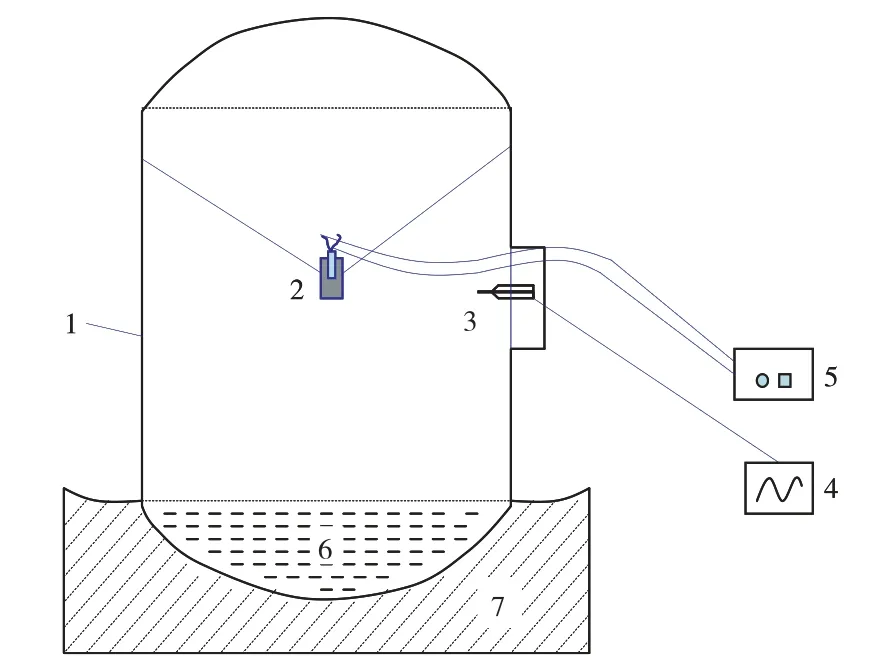

为方便实验操作、观测,利于人员进出,爆炸容器采用立式圆柱形双层复合结构[8],如图1所示。

图1 爆炸容器结构

筒体高3 500 mm,内径3 000 mm,内外层均使用16 MnR钢,内外层之间填充发泡塑料以削弱爆炸冲击波[9],降低爆炸噪声[10];容器内底部铺沙子以降低振动危害[11],外部坐落在钢筋混凝土上,容器与基础之间为厚橡胶缓冲层。

2 抗爆强度计算

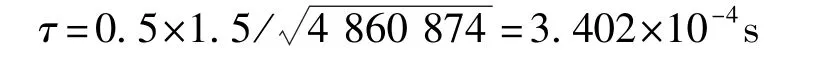

2.1 入射超压

通过计算得入射超压值:Δp1=0.406 MPa

2.2 反射超压

当冲击波作用于容器内壁时,可按冲击波作用于刚性固体壁面反射来考虑,因此,反射超压Δp2根据式(3)进行计算:

式中,p0、Δp1和Δp2的单位为105Pa。

经计算,反射超压值为:

2.3 等效静载荷

爆炸容器内承受的载荷一般是动载荷,在进行容器设计时,用动力系数法将动载荷转变成静载荷。根据容器反射压力的峰值及反射压力作用的时间确定容器壳体动力学响应的动态放大系数Cd,再确定等效静载荷。

2.3.1 动力系数的计算

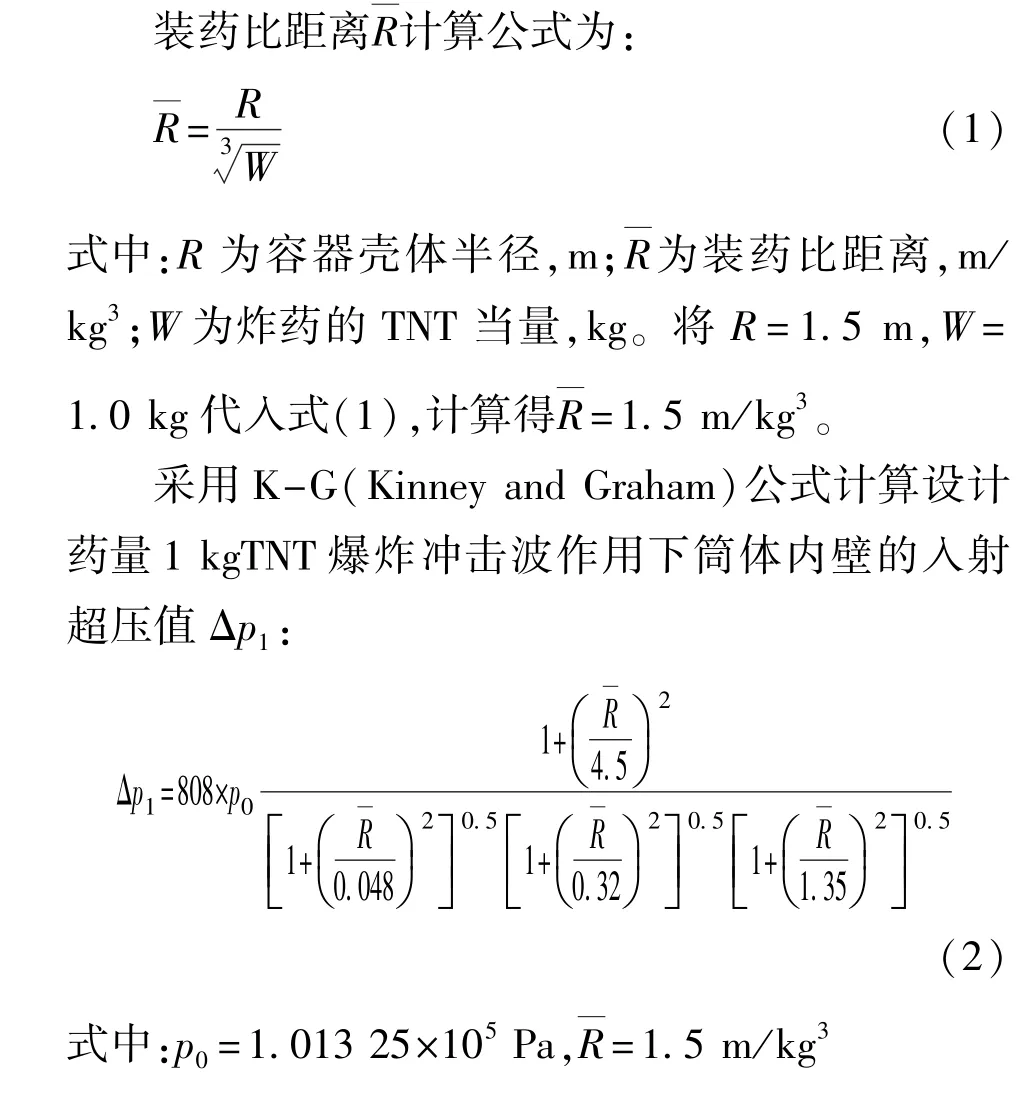

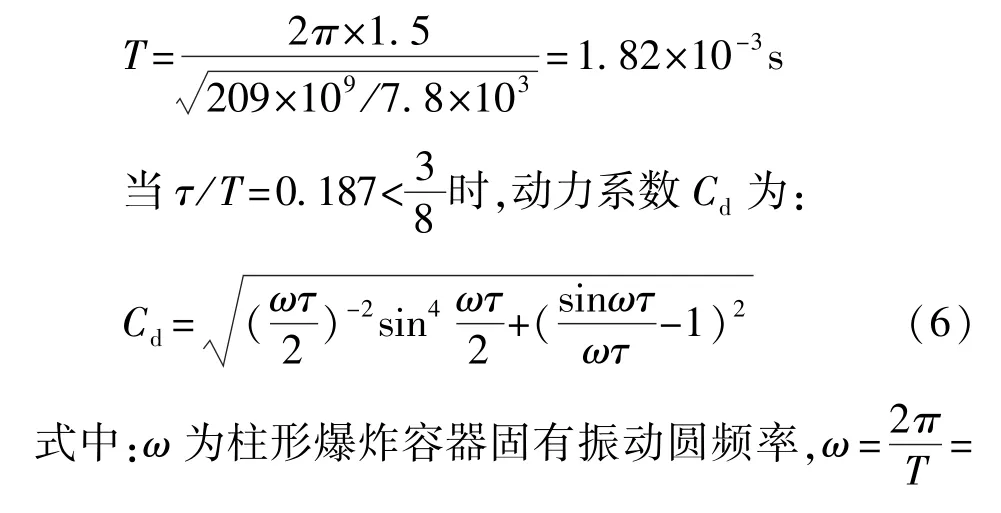

要求动力系数Cd,先计算出反射超压的作用时间τ和容器的自振周期T。

式中:τ为反射作用时间,s;η为经验系数,柱对称结构一般取0.5;R为容器壳体半径,m;Q0为单位质量炸药的爆热,J/kg,对TNT炸药,Q0=4.860 874×106J/kg。

将R=1.5 m,η=0.5,Q0=4.860 874×106J/kg代入式(4),得:

对于薄壳,若只考虑扩展运动,则自振周期为:

式中:E为爆炸容器材料弹性模量,常温20℃下为209 GPa;ρ为容器壳体材料密度,取7.8×103kg/m3;R为容器壳体半径,mm。将数据代入式(5)得容器自振周期值:3 452.30。将数据代入式(6)得:

Cd=0.983

2.3.2 等效静载荷的计算

将Δp2=1.598 MPa,Cd=0.983代入式(7)得等效静载荷为:

Pe=1.57 MPa

2.4 容器壳体壁厚

采用第三强度理论,柱形容器壁厚计算公式为:

式中:S为圆筒体计算壁厚,mm;pc为计算压力,MPa,取1.57 MPa;Di为圆筒体内径,mm,取1 500 mm;[σ]t为圆筒材料在设计温度下的许用应力,MPa,取157 MPa;φ为焊接接头系数,取1。

将数据代入式(8)计算壁厚:

S=7.54 mm

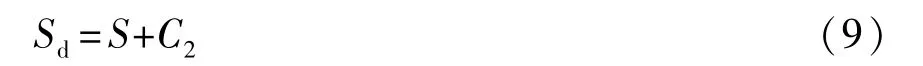

考虑腐蚀裕度C2,得圆筒体的设计壁厚为

式中:Sd为圆筒体的设计壁厚,mm,它是计算壁厚与腐蚀裕度之和。查阅表1,取腐蚀裕度C2=2 mm。

表1 壳体腐蚀裕度

在式(9)的基础上,考虑钢板的负偏差C1(钢板在轧制时产生的偏差),得名义壁厚为:

取C1=1.1 mm。

计算得圆筒体的设计壁厚:

Sd=9.54 mm

圆筒体的名义壁厚:

Sn=10.64 mm

圆筒体的实际设计壁厚为40 mm的16 MnR钢材,满足要求,且满足一般内压容器10~15年的设计寿命要求。

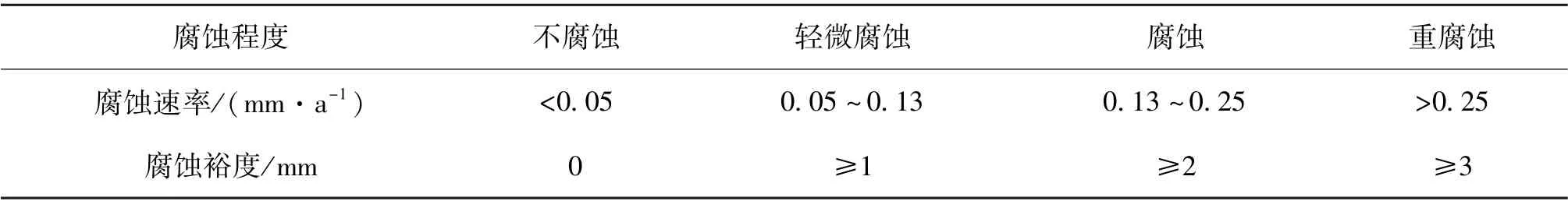

2.5 爆炸容器的强度校核

2.5.1 内筒体强度校核

式中:pc为计算压力,MPa,取pc=1.57 MPa;σt为设计温度下圆筒体的计算应力,MPa;[σ]t为圆筒体在设计温度下的许用应力,MPa,取157 MPa;Se为有效壁厚,mm;Se为圆整后的壁厚Se=Sn-C1-C2,取Sn=40 mm,C1=1.1 mm,C2=2 mm,则Se=36.9 mm;

将数据代入式(11)得:

σt=34.78 MPa≤[σ]t=157 MPa

因此,应力强度值能够满足工程实际要求。

2.5.2 容器最大允许工作压力校核

容器最大允许工作压力校核公式为:

式中:[pw]为最大允许工作压力;[σ]t为圆筒体在设计温度下的许用应力,MPa,取157 MPa;φ为内筒体焊接接头系数,取1;Se=36.9 mm;Di=1 500 mm;pc为计算压力,取1.57 MPa。

将数据代入式(12)得:

[pw]=7.54 MPa

根据计算结果可知,pc远小于[pw],进行1 kg TNT炸药爆炸试验时有很大的裕度。

3 爆炸容器性能测试

3.1 测试内容

爆炸容器性能测试的内容包括容器内爆炸超压试验、容器外爆炸振动试验及爆炸噪声测试。

3.2 测试方法

3.2.1 容器内爆炸超压测试

采用散装TNT炸药和8#工业电雷管制作药包,药包布置在容器内部几何中心处,采用空中爆炸激波传感器测试容器内的入射爆炸冲击波超压、内壁反射冲击波超压,测试示意图如图2所示。试验中炸药量分别选用300、500、800、1 000 g。测试结果记录见表2。

表2 爆炸冲击波超压测试结果

图2 容器内空中爆炸冲击波超压试验测试

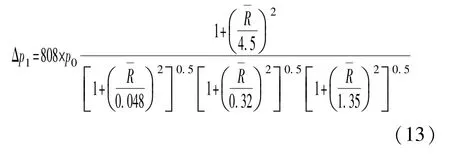

采用K-G公式,入射超压可按式(13)计算:

将数据代入式(13),得入射超压分别为:1.61×105、2.37×105、3.40×105、4.06×105Pa。利用式(3),将入射超压值分别代入,得到反射超压分别为:5.01×105、8.31×105、1.342×106、1.698×106Pa。

将理论计算数据与实测数据结果对比,具体数据见表3。

表3 理论计算与实测数据对比情况

通过分析,可以得出内壁反射冲击波超压在1 kgTNT爆炸条件下仅为1.325 MPa,小于设计压力。爆炸容器通常在进行爆炸试验时,其抗爆强度是足够安全的,不会产生冲击波危害。

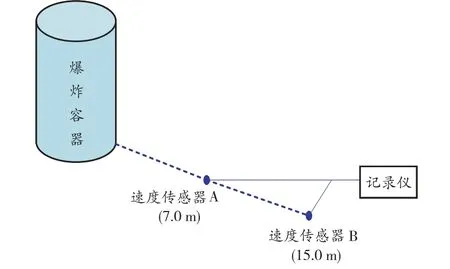

3.2.2 容器外爆炸振动测试

爆炸振动测试试验方法如图3所示。

图3 爆炸振动测试试验

采用速度传感器和记录仪收集爆炸振动测试试验数据,结果见表4。

表4 爆炸容器外测点处振动速度测量值

《爆破安全规程》[12]中规定,类似爆炸容器对周围建筑物爆炸振动允许速度为3~5 cm/s,经测试,最大振动速度为0.476 cm/s,远小于规定值。

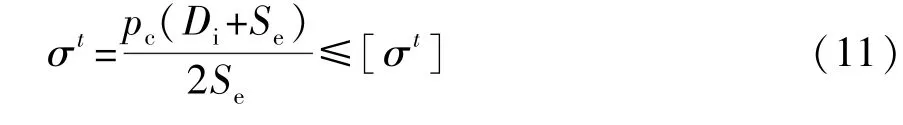

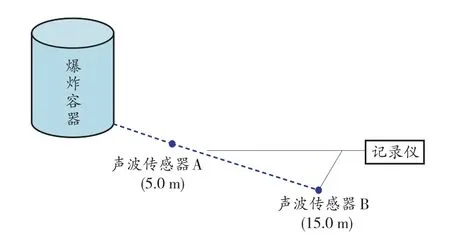

3.2.3 爆炸噪声测试

爆炸噪声测试试验方法如图4所示。

图4 爆炸噪声测试试验

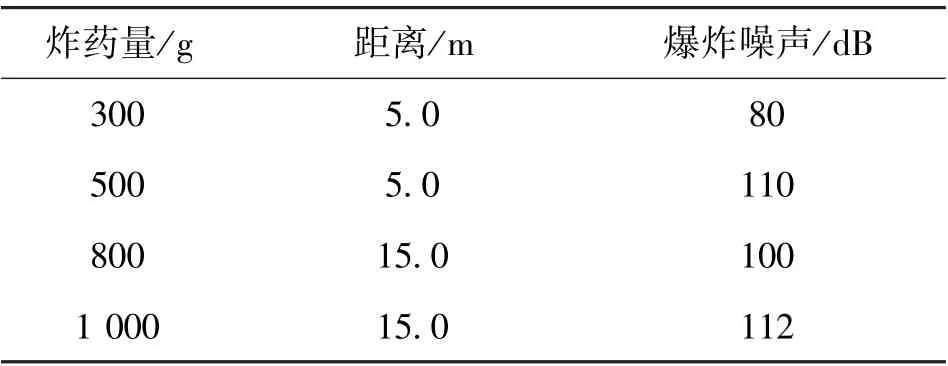

采用声波传感器和记录仪进行爆炸噪声测试试验数据收集,结果见表5。

表5 爆炸噪声测试结果

在不同爆炸药量下,在容器外对爆炸噪声进行了测试,根据测试情况可知,噪声较小。在15 m处,1 kgTNT爆炸下的爆炸噪声为112 dB。

核对《爆破安全规程》和《工业企业噪声控制设计规范》[13],爆炸容器符合爆破安全及噪声控制设计规范要求。

4 结语

爆炸容器作为重要的危爆品处理装置,其安装环境要求极为苛刻。设计的1 kgTNT爆炸容器,经过理论计算、抗爆强度校核和性能测试,得出其结构设计合理,抗爆性能可靠,安全性高,可以满足教学、科研等1 kgTNT当量以内的各项炸药试验和危爆品处理,其设计方法可为同类型爆炸容器提供参考。