棒材厂冷床裙板气动平衡装置改进攻关

周盛敏

(阳春新钢铁有限公司轧钢厂,广东 阳春 529600)

棒材生产厂国内外现状、水平:①冷床裙板减速机本体故障率高、在线使用寿命短、更换频次高,生产效率受限制;②输出轴偏心铜套磨损较快,螺栓容易松动、断裂、偏心套易退出;③易引起裙板挂钢事故,造成成材率低。发展趋势:满足各备件长时间在线使用要求、降低故障率、提高产品的成材率。笔者根据现场从事设备使用维护的经验对液压系统故障进行了详细分析,提出了改进方案。

1 项目研究开发目的和意义

通过对冷床裙板系统的原理以及其受力状况分析设计一套气动平衡系统,提高裙板减速机及其关联设备的在线使用寿命,减少更换减速机及其关联设备的频次,降低因裙板系统问题造成的挂钢事故,达到提高经济技术指标、提升生产效率、提高产品成材率和降低备件消耗费用的目的,对完成公司“年产360万吨钢”的生产目标具有重要意义。项目达到的技术水平及市场前景:通过项目攻关,使一棒冷床裙板系统使用效果达到国内先进水平,使之生产出质量稳定、性能优良的建筑用材。

2 冷床裙板改进攻关项目背景

一棒裙板系统共有31根拉杆、200块裙板、200件曲柄、34件扁头及600件销轴、轴承组成,总计重量约为19吨,而19吨重的裙板系统全部由一台减速机驱动,在裙板上下动作的过程中,19吨重的设备产生的重力及惯性全部由一台减速机承受,由于减速机受力过大而经常引起减速机出现故障:

(1)与减速机输出轴配合的一号拉杆铜套极易磨损,铜套磨损超过1mm后就需要更换铜套,而单独更换铜套需要8个小时。

(2)减速机输出轴偏心套压盖螺栓容易松动、断裂,螺栓松动、断裂后导致偏心套退出,而偏心套退出后回装需要4小时。

(3)减速机输出轴由于受力过大而容易崩裂,严重的时候会导致减速机箱体被撕裂,而整体更换减速机需要14小时。

当出现上述故障后会带来以下几方面的影响:

(1)由于裙板系统故障而引起的裙板挂钢,造成成材率的损失。

(2)由于裙板系统故障而引起的备件损坏,增加备件费用。

(3)由于裙板系统故障而引起的故障停机损失。

分析认为,由于整个系统19吨重的设备产生的重力及惯性全部由一台减速机承受,故而出现这些故障。若是当裙板减速机在上升时有力相助,下降时有力缓冲的情况下,可减少减速机的受力过大的现状,从而保护减速机而解决系列问题。

3 项目攻关目标

通过项目攻关:

(1)降低拉杆铜套的消耗,减速机的维护备件成本;其中铜套每年更换2次,减速机平均每年更换4次,改进后减速机将4年更换1次,铜套将2年更换一次。

(2)减少此处维修所耗费的时间,节约停机时间,按照每次更换铜套8小时,每次处理偏心套退出需4小时,每次更换减速机需14小时,平均每年4次。

(3)提高成材率约0.1%(每次挂钢乱床相当于轧废一根钢坯)。

4 研究开发内容和目标

4.1 项目主要内容及关键技术

主要内容:此装置分两部分:一为动力部分;在现在的裙板减速机处增加一个气动系统,系统分:蓄气装置部分、机械感应部分、和控制部分、执行部分。其实现路径是:1号蓄气装置持续供气,当裙板拉杆在低位时,1号机械感应阀动作给气动换向阀供气让换向阀换向动作1号蓄气气路打通供气给气缸的无杆腔,气缸在裙板减速机上升时提供了部分动力。当裙板拉杆到达高位时,2号机械感应阀动作给气动换向阀供气让换向阀往另一方向动作2号蓄气气路打通稳住此时裙板下降时所需的支撑力,从而在裙板下降时既不给减速机造成阻力,也可托起裙板缓慢下降进而达到一种平衡。二为传动部分;测量好气缸与裙板拉杆之间的距离,设计支撑架,曲柄,连轴。连轴一端连接拉杆,一端连接曲柄与气缸,固定在支撑架上进行传动。关键技术:既可实现减速机上升时提供动力,又可在下降时提供轻微支撑力,从而保护裙板减速机。

4.2 技术创新点

设计气动平衡装置为减速机动作提供外力平衡,减少减速机异常。

4.3 主要技术指标或经济指标

通过项目攻关,①降低了拉杆铜套的消耗,减速机的维护备件成本;其中铜套每年更换2次,减速机平均每年更换2次,改进后减速机将4年更换1次,铜套将2年更换一次。②减少了此处维修所耗费的时间,节约了停机时间,按照每次更换铜套8小时,每次处理偏心套退出需4小时,每次更换减速机需14小时,平均每年4次;③提高了成材率约0.1%(每次挂钢乱床相当于轧废一根钢坯)。

5 冷床裙板气动平衡装置改进项目实施

5.1 项目实施前状况

运行这么多年,通过对其运行状况的总结和往年的事故及检修次数发现其减速机的运行状况已非常恶劣,已不能满足满负荷生产要求,影响正常的生产节奏,限制了一棒产能的进一步发挥。

经过查询设备技术档案和设备检修工单记录:①、裙板减速机偏心铜套每年更换2次,裙板减速机平均每年更换2次;②每次更换铜套8小时,每次处理偏心套退出需4小时,每次更换减速机需14小时,平均每年4次。因此,如何有效改善裙板运行状况成为了一棒工序释放产能、提升经济技术指标的关键。

5.2 项目实施内容

针对裙板实际运行状况,攻关组主要从设备改进方面开展攻关,通过改进设备、强化管理加强人员培训等手段,达到消除生产瓶颈,释放产能,提升经济技术指标的目的。

5.3 设备改进

(1)统计裙板问题的各项数据对项目开展的必要性进行理论上的支撑。通过对设备技术档案的查询,设备工单记录的查询发现:①裙板减速机偏心铜套每年更换2次,裙板减速机平均每年更换2次;②每次更换铜套8小时,每次处理偏心套退出需4小时,每次更换减速机需14小时,平均每年4次。

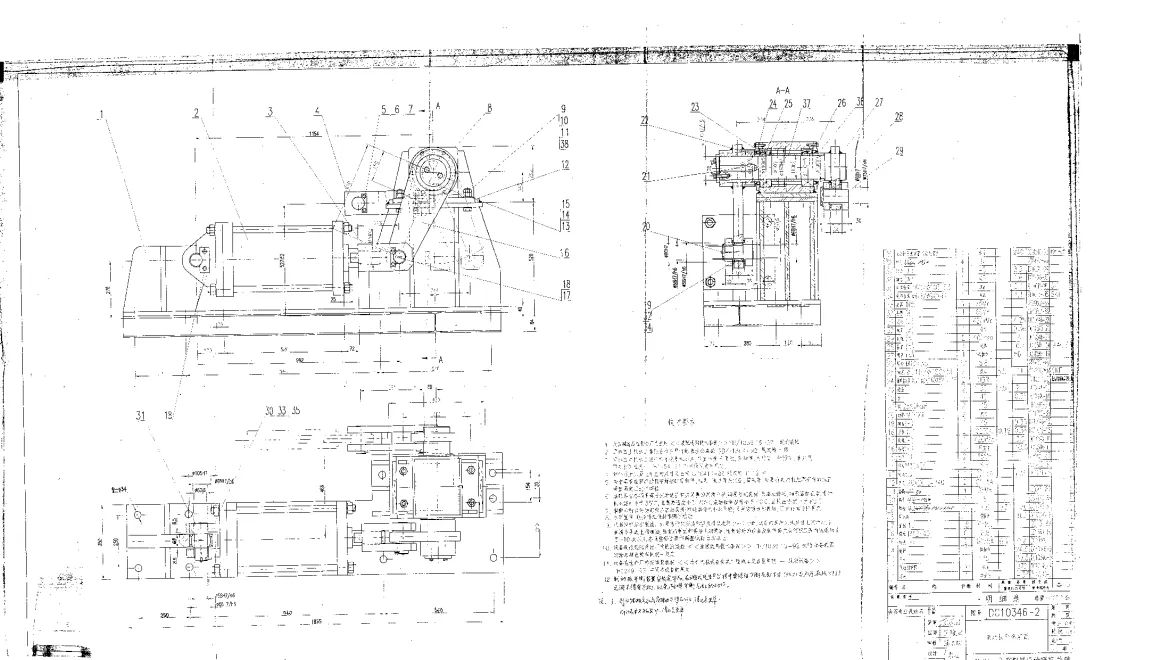

(2)邀请设备室领导,车间设备主任,车间工程师等技术人员论证项目的开展方向以及设计思路(见下图)。

通过对裙板系统的原理进行研究,对国内先进技术进行参考,结合现场实际情况,轧钢厂技术人员设计了一套裙板平衡气动阻尼装置予以解决现场存在的这些问题。自2020年1月起开始摸索研究,经过一系列的方案设计、可行性论证,最终于2020年2月确定设计一套“裙板平衡气动阻尼装置”的方案来从根本上解决此问题。具体原理为:此装置分两部分:一为动力部分;在现在的裙板减速机处增加一个气动系统,系统分:蓄气装置部分、机械感应部分、和控制部分、执行部分,如图1。其实现路径是:1号蓄气装置持续供气,当裙板拉杆在低位时,1号机械感应阀动作给气动换向阀供气让换向阀换向动作1号蓄气气路打通供气给气缸的无杆腔,气缸在裙板减速机上升时提供了部分动力。当裙板拉杆到达高位时,2号机械感应阀动作给气动换向阀供气让换向阀往另一方向动作2号蓄气气路打通稳住此时裙板下降时所需的支撑力,从而在裙板下降时既不给减速机造成阻力,也可托起裙板缓慢下降进而达到一种平衡。二为传动部分;测量好气缸与裙板拉杆之间的距离,设计支撑架,曲柄,连轴。连轴一端连接拉杆,一端连接曲柄与气缸,固定在支撑架上进行传动。关键技术:既可实现减速机上升时提供动力,又可在下降时提供轻微支撑力,从而保护裙板减速机,如图2所示。

图1 出具设计思路,出设计总装原理图

图2 裙板系统的原理图

图3 裙板减速机结构图

6 项目实施效果及结论

通过改进攻关一棒裙板的运行状况得到了极大的改善,裙板对生产的制约影响越来越小,裙板生产瓶颈这顶“帽子”终于被摘下。 目前减速机及其附属设备运行良好,未产生一项事故与大的检修项目;各项攻关指标均完成了目标,取得的成效十分显著。

(1)降低了拉杆铜套的消耗和减速机的维护备件成本。

(2)减少了此处维修所耗费的时间,节约了停机时间。

(3)通过攻关,成材率得以提升,提高了成材率约0.1%(每次挂钢乱床相当于轧废一根钢坯,改进后减少了挂挂现象)。

(4)同样通过攻关,冷床弯钢大幅度减少,极大的降低了岗位员工的劳动强度。

通过攻关,裙板事故瓶颈得以消除,使得一棒产能能够得到充分发挥,为公司构建400万吨钢生产模式提供了有力支撑。

7 结语

随着现代化高产量热轧棒材对厚度尺寸公差、表面质量和成型控制要求的日益提高,对轧钢生产设备的要求也不断提高。为满足高产、优质、低消耗和生产操作更先进的工艺要求,本文对冷床裙板部分的工作原理进行了详细分析,并提出具体可行的解决方案。如何运用新技术、新模式管理好这些设备,以适应现高质量棒材生产的需要。这个新课题正摆在我们的面前。我们必须在实际中不断总结,完善各项制度,从源头上抓起,使轧钢设备更好地满足于繁重的生产任务提供有力的保证。