冶金化工设备的腐蚀原因与预防措施研究

周慧娟

(青海省工业职业技术学校,青海 西宁 810000)

冶金化工行业是机械、建筑、航天、交通等很多行业发展的基础,该行业所提供的材料产品是国民经济进步的关键[1]。作为经济发展支柱,冶金化工产业的良好发展促进了整个工业的快速进步。由于冶金化工行业需求的提升,行业生产应用的机械设备也在不断改进[2]。虽然设备不断进步满足了大部分需求,但是在冶金生产过程中依旧存在很多尚未解决的困境,其中最重要的一点就是设备腐蚀的问题。不仅大幅度减少化工设备的使用寿命,还会导致设备在冶金过程中出现直接负面影响。冶金化工设备无法保证质量的情况下,冶金化工企业的生产工作将会受到直接影响,造成经济上的重大损失[3]。因此,对于冶金化工设备的腐蚀需求严格重视,详细分析设备腐蚀的原因,确定造成腐蚀现象的主要因素。并以腐蚀原因为基础提出冶金化工设备的防腐蚀措施。希望通过本文研究可以有效减少设备腐蚀情况,促进冶金化工行业更快发展[4]。

1 冶金化工设备的腐蚀原因分析

1.1 内在原因

通过对设备腐蚀本质的分析,可发现主要对腐蚀现象有影响的因素包括金属防腐蚀能力差异、溶液差异、设别件粗糙度差异、设备结构设计差异。首先针对金属防腐能力分析,可以发现绝大多数冶金化工设备都是由金属材质的元件组合而成,所以,整体设备的腐蚀情况直接取决于金属的防腐蚀的能力程度。由于金属自身的结构特点,拥有较大的内部晶粒密度,通过金属构成的冶金化工设备面对腐蚀难以抵抗。其次,设备的工作主要面向冶金化工行业,无法避免与不同溶液相接触。设备接触到的溶液类型是通过生产的产品种类决定的。其中一部分较为温和的溶液对设备的腐蚀较轻,而另一部分溶液具有较强的腐蚀性,即便同样的设备面对两种溶液时都会呈现出不同的腐蚀效果。然后针对设备零件进行详细观察,可以发现在冶金化工设备运行工作时,最开始受到腐蚀的都是设备零件。造成腐蚀出现的主要原因是零件表面粗糙程度不够。最后,通过对设备的结构分析得出结论,当冶金化工设备的结构设计不够完善,会造成生产过程中的液体等溅出、沉积,导致设备的应力过大出现局部腐蚀现象。

1.2 外在原因

从设备腐蚀的外在角度分析,腐蚀性物质、物质流动速度、人员的安全意识三方面都会造成机械设备出现腐蚀情况。冶金化工企业包含着很多特殊的生产流程,很多强碱性、强酸性物质需要在生产中添加进去,机械设备与这些腐蚀性物质的频繁接触,使得设备本身受到侵蚀。并且设备表面接触时间过长后,难以将残留物质完全清除,设备的关键部位清理不到位引起腐蚀作用。根据相关实践调查可以发现,添加物质的流动速度也是造成设备腐蚀的影响因素之一。冶金工业设备运行时,添加的气体或液体等腐蚀性物质的流速是在不断增加的,流动速度越设备受到腐蚀的效率也随之增大;反之,即便腐蚀性物质仍旧存在于设备中,机械设备的腐蚀速度也会下降。此外,在冶金工业行业生产中需要重视对设备的管理维护。当机械设备出现轻度腐蚀现象就要合理解决,阻止机械设备腐蚀程度继续增加,引起难以挽回的损失。最后的一点外在原因是关于工作人员,由于冶金化工生产过程中具有的危险性较大,为了更好保障工作人员的安全需要进行安全意识的合理培训。特别是机械设备操作员,需要依靠科学的方法提升工作安全意识,减少冶金化工设备生产过程中因操作不当发生腐蚀的可能性。目前,大部分企业开始采取自动控制的方式操作冶金化工生产,但这种模式的应用也造成了对工作人员意识培训的忽略,以及难以发觉设备腐蚀根源,最终造成冶金化工设备腐蚀概率出现逐渐升高。

2 冶金化工设备的腐蚀预防措施

2.1 加强设备材料选择

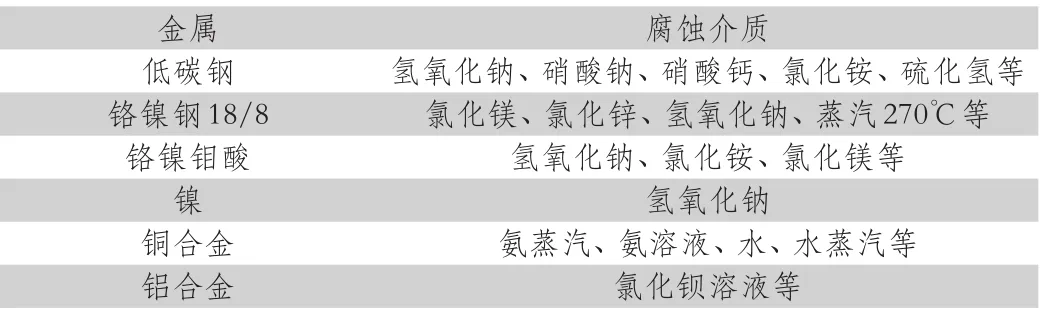

截至目前,在冶金化工设备制作中所选择的金属材料,都很容易产生腐蚀现象,并没有找到一种符合设备制作需求的、耐腐蚀的金属材料。机械设备应用的金属与合金材料中,都包含着易引发腐蚀现象的介质。通过金属化学成分的作用,决定了机械设备产生腐蚀破裂的倾向。将容易引起金属应力腐蚀破裂的介质进行统计,结果如表1所示。

表1 引发腐蚀现象的介质统计表

根据表1的统计可以发现,很多介质在与设备接触后都会出现腐蚀情况。所以选取制作材料时,一定要保证材料的抗腐蚀能力较强,并且具有较低的应力腐蚀破裂敏感性。

2.2 开展化工设备的腐

冶金化工设备腐蚀预防工作的开展,需要以防腐设计工作为起始点。利用设备的腐蚀控制相关知识,设计出在满足生产需求的前提下,可以长时间使用的机械设备。防腐设计工作的完成。提升了设备安全性与可靠性,也降低了冶金化工行业生产成本。针对设备进行防腐设计,需要从强度设计、防腐蚀结构设计、防腐蚀材料选择三个方面配合完成。另一方面,就是需要对冶金,化工生产的质量进行把控。以耐腐蚀性较强的金属材料作为基础。依据标准的安装守则,确保设备安装质量在合理的范围内。当设备安装质量不能保证时,会改变机械设备内物质流动速度,从而影响设备性能。在机械设备的安装方面,具体需要注意的是设备的包装、运输、施工等项目。

2.3 合理应用电力学保护技术

随着现代科技的不断发展,冶金化工设备的防腐蚀措施,可以采用电化学保护的技术。电化学保护主要依据化学电解原理中的阴阳离子相互作用来实现设备防腐蚀功能。将设备合理应用电力学保护技术,运用阴极保护和阳极保护两种方式,确保目标材料不受到腐蚀。所谓的阴极保护,又被称为增加电流阴极保护,指的是在设备的外表面上添加阴极电流,降低阳极溶解的速度,达到预防腐蚀的效果。与之相反的就是阳极保护。需要在金属表面增加阳极电流,保证金属的电位在有效转移区内,最大程度避免腐蚀现象。

2.4 采用涂层保护方法

设备的腐蚀预防措施中有一种较为常用的方法,叫做涂层保护技术。涂层保护方法,在实际应用中呈现出良好的防腐试功能,很多工业生产企业都在应用。涂层保护方法的使用需要与实际设备相结合,构建一个良好的涂层配套体系,达到最优的防腐蚀性能。涂层保护方法在操作过程中不需要较高成本。实际应用中主要分为金属涂层、塑料涂层、陶瓷涂层三种方式。其中,金属涂层防腐蚀效果主要利用氧化还原的原理。而陶瓷涂层的使用范围相对更加广阔,无论是金属还是非金属材料都可以进行使用,帮助材料腐蚀性能提升的同时对设备的耐磨性能也有所提升。

值得注意的是对于防护涂料的筛选工作。通过调查研究,文中选择EPH型高耐候防护专用涂料,这种涂料在抗腐蚀方面具有相当优势。环氧树脂的合理添加有效提升了EPH型涂料的防腐蚀性能。以环氧树脂充当交联剂,通过环氧基大分子与氯磺酞基之间的相互作用实现交联,保证涂层体形结构的形成。然后将调配好的涂层粉刷到机械设备表面,使其根据自身的结构特点在设备使用过程中发挥防腐蚀的效果。为了确保涂层具有良好的化学反应,进行了一个简单测试,验证添加涂层后材料腐蚀速度与原腐蚀速度的比较,如表2所示。

表2 涂层添加前后腐蚀速度比较

根据表2显示的测试结果可以明显得出结论,涂层材料的合理应用可以确保机械设备金属材料受腐蚀速度的大幅度下降,并且在一定范围内,涂料添加时间越长,起到的效果更好。

2.5 设计设备常用金属材料的结构

冶金化工设备防腐蚀措施中,对于设备结构的设计也是需要加强重视的。金属材料结构的合理设备可以大幅度提升设备使用寿命。以物理冷凝箱为例,通常情况下设备这部分结构发生的腐蚀现象都出自于导热管,并非冶金化工设备结构表面。因此,在机械设备导热管设计时,可以将其放置在设备和冷凝箱之间的支撑架上,保证导热管在设备运行过程中不受到其他腐蚀介质的影响,通过避免与腐蚀介质接触预防金属材料发生腐蚀情况。所以,在设备腐蚀预防措施中对于设备的结构设计是不可或缺的部分。

3 结语

本文以冶金化工设备为目标,从内在、外在两方面分析设备腐蚀原因,并以腐蚀影响因素为依据提出设备腐蚀预防措施。在机械设备防腐工作中从材料选择、防护工作开展方面入手,结合电力学保护、涂层保护等防腐技术应用,最后通过设备的结构的优化设计实现设备腐蚀现象的预防。通过本文的研究降低腐蚀出现概率,提高冶金化工设备应用价值和寿命,辅助生产的正常运行,促进冶金化工行业稳定发展,为我国经济发展提供了支撑。