钼及钼合金表面抗氧化涂层技术研究现状及发展趋势

杨雷雷

(1.洛阳科威钨钼有限公司,河南 洛阳 471000;2.河南省钼及钼合金工程技术研究中心,河南 洛阳 471000)

目前,国内外通用的减少钼电极氧化的途径主要有两种,一种是在纯钼中添加Na、Zr和Ta等元素使其合金化,另一种就是在钼及其合金表面涂覆一层隔绝氧气的涂层材料。研究发现,钼的合金化程度不足,若加入过多的用于提升钼抗氧化性能的合金元素时,钼的加工性能和高温性能会大幅度降低,即合金化的方法无法从根本上解决钼及其合金的高温氧化特性。而表面改性技术则可以有效解决钼及其合金的高温抗氧化性能,而且表面涂层改性技术还可以有效改善钼及其合金基材的显微组织,提高基材的力学性能。

本文主要是结合国内外的研究进展,对钼及钼合金表面改性技术进行综述,并重点针对钼及钼合金表面抗氧化涂层的体系、制备方法和效果进行了分析,对钼及钼合金表面改性技术当前存在的问题及未来的发展趋势和方向进行了评价和研究。

1 钼及钼合金的氧化机理

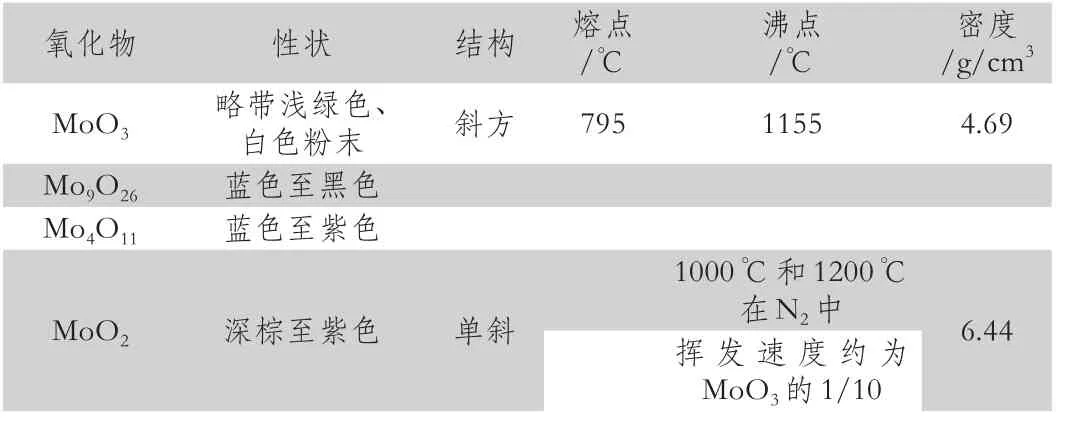

钼的氧化与氧压及温度相关,在标准大气压101.325KPa下,钼及钼合金的氧化进程分为以下四个阶段:①温度≤475℃,形成MoO2膜,粘附在钼及钼合金基体上;②475℃≤温度≤700℃,形成MoO3挥发物;③700℃≤温度≤875℃,MoO3挥发,但并未在基材表面形成氧化膜;④温度≥875℃时,MoO3挥发物大量形成,且在基材表面形成致密的氧化物膜,阻止钼及钼合金与氧气的接触,钼及其合金的氧化物的结构及性质见表1所示。

表1 钼的氧化物的结构和性质

2 钼及钼合金高温抗氧化涂层的研究现状

钼及钼合金基于其优异的导热、导电性能及高熔点等特点,被广泛应用于冶金、石油、机械、化工、航空、航天和核工业等行业,而为了拓展钼及钼合金的使用范围,钼的抗氧化涂层研究也得到了广泛的研究。目前,钼及钼合金高温抗氧化涂层主要包涵耐热合金涂层、氧化物涂层、铝化物涂层和硅化物涂层。

2.1 耐热合金涂层

耐热合金涂层在Co基和Ni基合金的基础上发展并完善的,其抗氧化机理就是Co基和Ni基合金在高温下与O2反应而在合金表面生成一层致密的氧化物保护层,进而阻碍了钼及钼合金基材金属的氧化消耗。Huang等[1]采用激光熔覆法在Mo基体表面制备出Ni-20Cr抗氧化保护层,然后将包涵涂层的Mo样块置于常压600℃下,100h氧化试验,试验结束后未发现涂层有开裂或者脱落现象,且样块无增重现象。

研究发现,耐热合金涂层虽然能够对钼及钼合金起到良好的高温抗氧化保护,但是由于Ni与Mo会由于金属扩散现象而降低钼及钼合金基体材料的再结晶温度,进而降低钼及钼合金的性能,同时,耐热合金与钼基体之间热应力失配问题,也成为了限制耐热合金涂层在钼及钼合金上应用的关键因素。

2.2 氧化物涂层

氧化物涂层的抗氧化机理是基于惰性氧化物不与基体材料及O2反应的特性来实现对基体材料的保护,而且为了确保氧化物涂层对氧气的有效隔绝,涂层需具备一定的厚度。由于氧化物涂层一般为多孔结构,所以氧化物涂层一般常用于热障涂层或者隔热、绝热涂层。关志峰等[2]在Mo基体上制备钡硅酸盐氧化物涂层,涂层在1000℃下氧化30min,发现涂层失重较少,表面该氧化物涂层对Mo基体起到了一定的抗氧化保护作用。

2.3 铝化物涂层

铝化物涂层主要是基于Al在高温下具有较高的活性,易与O2反应生成稳定的Al2O3,阻碍O2进入,进而实现对钼及钼合金抗氧化保护的目的。铝化物涂层制备工艺简单,成本低廉,是一种常用的高温抗氧化涂层。但是,当温度>1400℃时,涂层的力学性能下降,涂层内裂纹增多,在不断的冷热冲击下,逐渐剥落失效。

2.4 硅化物涂层

硅化物涂层的抗氧化机理是涂层中所包涵的硅与O2反应生成致密的玻璃态SiO2薄膜,从而有效组织氧气进入与钼及钼合金基体发生氧化反应,而且由于SiO2在高温下具备一定的流动性,可以实现对高温下涂层缺陷的自愈合修复[3]。

当前,在建筑施工项目管理过程中,还存在安全检查不到位,未能及时的控制潜在的危险源以及相关安全管理制度不完善等问题,给建筑施工项目带来巨大的经济损失和人员伤亡,造成恶劣的社会影响。因此,研究分析建筑施工项目管理的安全控制具有重要的现实意义。

3 钼及钼合金高温抗氧化涂层制备方法

随着钼及钼合金高温抗氧化涂层性能要求的不断提高,涂层体系研究已经无法满足工业使用需要,涂层的制备方法也越来越收到更多人的关注。

3.1 包埋渗法

包埋渗法是以气态卤化物作为载体渗入金属,并传送到钼及钼合金表面被快速吸附,化学反应后形成一定厚度的保护性涂层,因该法制备涂层具备涂层与基体结合力强、致密,所以涂层一般具备良好的抗氧化和热震性能,但是涂层冷却时很容易出现微裂纹,对形状复杂和大尺寸工件不适宜。

3.2 料浆法

料浆法是将一定比例的渗源、粘接剂、活化剂和溶剂通过球磨制成悬浊液,然后通过喷涂或者刷涂的方式涂覆在基体金属表面,然后将其置于真空烧结炉或者气氛保护烧结炉内,经过高温处理后,在金属基体表面制备出涂层。由于涂层制备工艺简单、加工效率高等优点,在早期被广泛应用于钼及钼合金抗氧化涂层的制备中。但是,由于涂层厚度难以控制,工艺重复性不好,该方法的使用也受到了一定的限制。

3.3 熔盐法

熔盐法即是指在一定温度下,将按一定比例制备的熔盐混合物熔化并搅拌均匀,然后将基体浸入熔盐中,经过接触、沉积和交换得到一定厚度的涂层。熔盐法较包埋渗法效率高,但是由于钼及钼合金基体浸入熔盐中时,各部分涂层沉积速度不一致,导致涂层厚度不均匀。

3.4 等离子喷涂法

等离子喷涂法时利用等离子体热源将喷涂粉末加热至熔融或者半熔融状态,然后将其以一定速度喷射并沉积到基体材料的表面,形成具备一定厚度和功能的涂层。等离子喷涂法由于喷涂效率高、涂层厚度易于控制等优点而被广泛应用于涂层快速修复以及其他工业化成产领域。目前,钼及钼合金涂层的制备一般选用等离子喷涂法。

4 钼及钼合金抗氧化涂层技术的发展趋势

钼及钼合金抗氧化涂层技术在航空、航天和玻璃制备行业已经得到广泛应用,但随着工业化需求的不断提升,如何快速、高效的制备出结合力高、致密性好且抗氧化性能良好的涂层已经逐渐成为了钼及钼合金抗氧化涂层制备的重点。

4.1 采用多种高温涂层制备方法

研究发现,单一的涂层制备方法可能会导致涂层结合力不足和涂层不均匀等影响涂层性能的缺陷,而综合利用两种或者多种涂层技术则成为了突破这种限制的有效方法。例如,料浆法制备的涂层均匀,但是涂覆过程不可控,而粉末固体渗法则可以有效控制涂层涂覆过程,那么两种方法相结合,就能够有效改善钼及钼合金抗氧化涂层的性能。等离子喷涂法可以通过控制喷涂工艺来得到均匀的抗氧化涂层,但是该方法制备的涂层一般为多孔结构,影响涂层的抗氧化性能,而激光熔覆法则可以通过高能密度的激光束使涂层表面迅速熔凝,两种方法相结合,就能够有效改善等离子喷涂法制备的钼及钼合金抗氧化涂层孔隙问题。

4.2 采用多组分多梯度高温抗氧化涂层结构

适用钼及钼合金高温抗氧化涂层的原材料一般为陶瓷类化合物或者氧化物,这类材料的热膨胀系数与钼及钼合金基体材料的热膨胀系数差距较大,所以采用多组分涂层材料就可以适当调整涂层材料的热膨胀系数,尽量使其与钼及钼合金基体材料相近,这样涂层在使用过程中就能够尽量避免因为热膨胀系数不匹配而出现涂层热震破坏现象。多梯度涂层结构则是指在制备涂层时,可以现在基体材料的表面制备一层耐高温的过渡层,这一过渡层材料的热膨胀系数介于基体材料与抗氧化涂层材料之间,这样就可以有效降低热膨胀系数差异梯度,进而有效改善钼及钼合金涂层耐热震性能,在工业应用中,通常会采用涂覆多道不同材质过渡层的方法来有效改善涂层材料与基体材料之间的热膨胀系数差异。

4.3 采用添加剂的方式对涂层改性

钼及钼合金涂层材料由于受热膨胀系数不匹配限制,而容易在低温时出现“Pesting”现象,而加入一些稀土、稀土氧化物或者Al和Si3N4等,可以有效提高钼及钼合金抗氧化涂层的韧性,进而提高涂层的抗氧化性能,避免“Pesting”现象的出现。

4.4 数值模拟法优化涂层设计

由于涂层喷涂和抗氧化过程中存在温度场、流场和应力场,通过ANSYS有限元分析软件对其构建相应模型,并进行有限元数值模拟分析,可以实现对涂层制备工艺参数以及涂层后处理过程工艺参数的优化,从而为钼及钼合金抗氧化涂层的性能的改善和提升提供指导和参考。

5 结论

综上所述,随着钼及钼合金在电子元器件、玻璃纤维加工、航空、航天及核工业等领域的广泛应用,钼及钼合金高温抗氧化涂层的制备方法、工艺改善、涂层结构设计以及涂层性能改善等都将成为钼及钼合金工业化应用研究的重点和热点,并将为钼及钼合金实用化和产业化应用提供理论支撑和技术指导。