酿酒前后黑莓籽油提取工艺优化及差异分析

冯晓慧,关 鑫,毕海丹,吕 慧,张立华,金 婷*

(枣庄学院 食品科学与制药工程学院,山东 枣庄 277160)

黑莓酒是以黑莓为原料经过微生物发酵而成的低度饮料酒,其最大限度地保留了黑莓果实中的营养成分和保健功能因子,长期饮用具有美容养颜、降血压、降血脂、保护血管、减缓衰老等功效[1]。黑莓渣是黑莓酒加工的主要副产物,常被作为废物丢弃造成浪费。黑莓渣中含有花色苷[2]、多糖[3]、抗氧化物质[4]、原花青素[5]、黄酮与多酚类[6]及黑莓籽油[7]等成分。其中黑莓籽约占黑莓渣的80%左右,而油脂含量占其干质量的15%~23%。黑莓籽油中富含亚油酸,油酸和棕榈酸等不饱和脂肪酸[8],具有较高的药用价值及保健作用。目前对新鲜的黑莓籽油成分检测较多,对于酒渣黑莓籽油检测研究较少。

提取黑莓籽油常用的方法有压榨法[9]、溶剂浸提法[10]、超声波辅助溶剂萃取法、超临界CO2萃取法等[11]。压榨溶剂浸提等传统方法物耗高、时间长、收率低、劳动强度大;超声波辅助提取所需时间较长,而超临界流体萃取由于设备复杂、运行成本高、提取范围有限等缺点使其应用受到限制。微波萃取利用微波快速加热的特性[12],并结合传统溶剂提取法而形成的一种针对固体样品成分提取的新萃取技术,具有快速、节省溶剂、加热均匀,能量利用率高等优点[13]。

本试验采用微波辅助提取法提取黑莓渣中的油脂,运用主成分分析(principal component analysis,PCA)与响应面试验相结合,对黑莓籽油提取工艺条件进行综合研究,并利用气质联用(gas chromatography-mass spectrometer,GC-MS)对所提取的黑莓籽油中脂肪酸的种类和含量进行测定,分析酒渣黑莓籽中所提取的油脂与跟新鲜黑莓籽油的差别,为黑莓酒酿造副产物再利用的研究提供试验依据。

1 材料与方法

1.1 材料与试剂

酒渣黑莓籽:酿造黑莓酒剩余酒渣中的黑莓籽;新鲜黑莓籽:新鲜黑莓用原汁机去除果汁,取果渣中的黑莓籽;

石油醚(30~60 ℃)、甲醇、氢氧化钾、苯(均为分析纯),无水硫酸钠(分析纯):德州润昕实验仪器有限公司。

1.2 仪器与设备

XH-200A微波萃取仪:北京祥鹄科技发展有限公司;TDL-40B台式离心机:上海安亭科学仪器厂;7890B-5977B气相色谱-质谱联用仪:美国安捷伦科技有限公司;V82原汁机:九阳股份有限公司。

1.3 方法

1.3.1 黑莓籽油的制备工艺流程及操作要点

黑莓籽清洗→干燥→粉碎→称取→与有机溶剂混合→微波萃取→离心取滤液→旋转蒸发→干燥→黑莓籽油

操作要点:将黑莓籽洗净,放入40~45 ℃烘箱中烘干至质量恒定后粉碎、过筛,称取5 g黑莓籽粉于锥形瓶中,加入一定比例的石油醚,于微波萃取仪中进行微波辅助萃取。萃取后以4 000 r/min离心分离上清与残渣,洗涤残渣2~3次,合并上清液,于旋转蒸发仪中减压蒸馏,100 ℃干燥至质量恒定,得到黑莓籽油,每组试验重复3次,取平均值。

1.3.2 黑莓籽油提取率的计算

黑莓籽油提取率计算公式如下:

式中:m1为圆底烧瓶和黑莓籽油的质量,g;m2为圆底烧瓶的质量,g;m为干燥黑莓籽粉的质量,g。

1.3.3 微波辅助提取单黑莓籽油因素试验

设定料液比1∶10(g∶mL)、提取温度60 ℃、提取时间5 min、微波功率500 W、提取次数3次、粉碎粒度60目为微波提取条件,分别考察提取溶剂(石油醚、乙醇、乙醚、正己烷)、料液比(1∶4、1∶6、1∶8、1∶10、1∶12)(g∶mL)、提取温度(30 ℃、40 ℃、50 ℃、60 ℃、70 ℃)、提取时间(4 min、5 min、6 min、7min、8min)、微波功率(300W、400W、500W、600W、700W)、提取次数(1次、2次、3次、4次、5次)、过筛目数(30目、40目、50目、60目、70目)对黑莓籽油提取率的影响,并通过主成分分析选出3个主要成分进行响应面试验。

1.3.4 响应面法优化黑莓籽油提取条件

在单因素试验基础上,结合主成分分析所得结果,选择提取时间(A)、提取温度(B)、料液比(C)3个因素为自变量,以提取率为响应值,根据Box-Behnken中心组合试验设计原理,设计响应面试验,试验各因素编码取值见表1。

表1 黑莓籽油提取条件优化响应面试验因素与水平Table 1 Factors and levels of response surface analysis for blackberryseed oil extraction conditions optimziation

1.3.5 脂肪酸成分分析

(1)脂肪酸的甲基化

取黑莓籽油30 μL置于10 mL容量瓶内,加入石油醚与苯体积比为1∶1的混合液,振摇使油脂溶解后,再加入1 mL 0.5 mol/L氢氧化钾-甲醇溶液,混匀后在室温条件下静置30 min[14],加入蒸馏水,静置取上清液,加少量无水硫酸钠干燥,取干燥后的上层清液用0.22 μm有机滤膜过滤,滤液进行GC-MS分析。

(2)气相色谱条件

色谱柱:HP-5MS(30 m×0.25 mm×0.25 μm)弹性石英毛细管柱。升温程序:由室温升至100 ℃保持5 min,然后以10 ℃/min升至250 ℃,保持10 min;进样量0.2 μL;载气:氦气(He),流速:1 mL/min。分流比:20∶1;溶剂延迟3 min。

(3)质谱条件

离子源:电子电离(electron ionization,EI)源;离子源扫描温度:230 ℃;四极杆温度:150 ℃;倍增器电压:1 376 V;电子能量:70 eV,发射电流:34.6 μA;接口温度:230 ℃;质量扫描范围:50~550 m/z。

1.3.6 数据处理

单因素试验结果运用SPSS19.0软件进行主成分分析。利用Design Expert 8.0.6设计响应面试验,从而优化得到超声波辅助提取黑莓籽油的最佳工艺条件。脂肪酸组成分析采用美国国家标准与技术研究院(national institute of standards andtechnology,NIST)14数据库检索,与标准谱图对照、比较,确认黑莓籽油的化学成分,并按峰面积归一化计算各峰面积的相对百分含量。

2 结果与分析

2.1 微波辅助提取条件优化单因素试验

2.1.1 溶剂对黑莓籽油提取率的影响

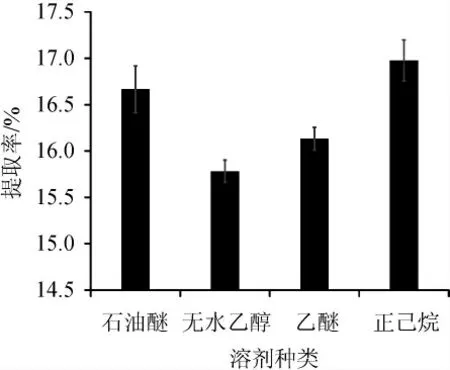

本试验分别以石油醚、乙醇、乙醚、正己烷为萃取剂,考察不同溶剂萃取对黑莓籽油提取率的影响,结果见图1。

由图1可知,石油醚和正己烷提取率相对较高,无水乙醇和乙醚相对较低。由于正己烷的市场价格相对于石油醚偏高,在允许条件下,本试验采用石油醚为萃取剂。

图1 溶剂对黑莓籽油提取率的影响Fig.1 Effect of different solvents on the extraction rate of blackberry seed oil

2.1.2 工艺条件对黑莓籽油提取率的影响

不同工艺条件对新鲜黑莓籽油提取率的影响见图2。由图2A可知,当料液比为1∶4~1∶8(g∶mL)时,随着萃取剂用量的增加,料液接触面的浓度差增大,油脂易于浸出,提取率显著增加,料液比在1∶10(g∶mL)时达到16.90%,此后原料大部分油脂已经提出,提取率趋于稳定。由图2B可知,温度的升高会降低提取剂的表面张力和黏性,提高对样品的溶解力,故提取温度在30~60 ℃之间时,黑莓籽油提取率显著增加,在60 ℃时提取率最高达到17.14%,但温度过高会引起溶剂挥发,降低提取率。由图2C可知,随着时间的增加,微波辐射能加快油脂向溶剂中扩散,提取率显著增加,提取时间为5 min时达到17.23%,当溶解度达到饱和后,溶剂的挥发导致提取率降低。由图2D可知,微波功率的增加会加快油脂分子运动速率,使得提取率增加,功率到达500 W时提取率最高为16.92%,但微波功率过高,可能导致部分油脂氧化分解发生副作用,溶剂挥发导致提取率降低[15]。由图2E可知,提取率在提取次数为3次时提取率最高为16.84%,提取次数的增加可以使物料中的油脂更好更全面的被提取出来,但随着提取次数的增加,溶剂挥发现象严重,导致提取率下降。由图2F可知,通常物料粉碎粒径越小,料液接触的面积越大,提取率越高,在过筛目数为30~60目时,提取率随着目数增加达到17.25%,但随着物料粒径不断减小,液体表面张力作用又抑制溶剂浸入,降低油脂浸出量,因此出油率增幅减缓[16]。因此选择最佳工艺条件为料液比1∶10(g∶mL),提取温度60 ℃,提取时间5 min,微波功率500 W,提取次数3次,过筛目数60目。

图2 工艺条件对黑莓籽油提取率的影响Fig.2 Effect of technological conditions on the extraction rate of blackberry seed oil

2.2 黑莓籽油提取单因素试验结果主成分分析

主成分分析对多个单因素的综合考量有帮助,可以确定各因素在某一试验结果中所占比例的大小[17]。根据影响黑莓籽油提取的6个单因素指标,利用SPSS 19.0软件进行主成分分析,相关矩阵的主成分分析结果见表2、表3。

表2 主成分的特征值、方差贡献率和累计方差贡献率Table 2 Eigenvalue,variance contribution rate and cumulative variance contribution rate of principal components

表3 主要质地参数相关矩阵的规格化特征向量Table 3 Normalized eigenvectors of the correlation matrix of major texture parameters

经分析,共抽取了4个主成分,第一成分累计方差贡献率达到80.637%。综合影响黑莓籽油提取率指标的大部分信息,选用第一成分中前3个主成分(物料比、提取时间、提取温度)对黑莓籽油提取率进行分析。

2.3 响应面法优化微波辅助提取黑莓籽油工艺

2.3.1 黑莓籽油提取条件优化响应面试验

在单因素试验基础上,结合主成分分析的结果,根据Box-Behnken Design(BBD)原理,选择提取时间(A)、提取温度(B)、料液比(C)3个因素为自变量,以提取率为响应值,按照Design-Expert 8.0.6软件设计响应面试验,试验结果见表4。

表4 黑莓籽油提取条件优化响应面试验设计及结果Table 4 Design and results of response surface experiments for blackberry oil extraction condition optimization

2.3.2 响应面模型的建立及显著性分析

通过Design-Expert 8.0.6软件对试验数据进行多项式拟合回归,以黑莓籽油的提取率(Y)为因变量,提取时间(A)、提取温度(B)、料液比(C)为自变量,建立回归方程如下:

采用Design-Expert对试验结果进行方差分析,分析结果见表5。

表5 响应面试验结果方差分析Table 5 Variance analysis of response surface experiments results

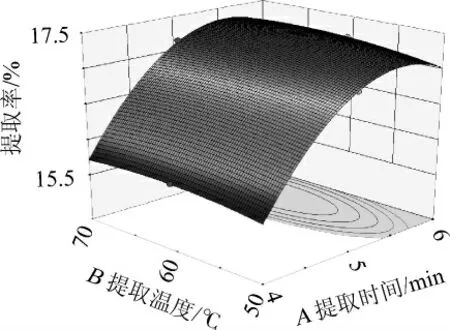

由表5可知,一次项C,交互项AB对Y值的影响显著(P<0.05),一次项A、B、二次项A2、B2对Y值的影响极显著(P<0.01);由各因素F值的大小得出对提取率影响最大的因素为提取时间(A)和温度(B),其次是料液比(C)。响应面优化拟合出的方程回归项极显著(P<0.000 1),且失拟项P值0.744 2>0.05,说明本试验所得二次回归方程高度显著,能够很好地对响应值进行预测。根据表5分析结果,作出提取温度和提取时间交互作用对于响应值影响的响应面及等高线见图3。

图3 提取温度和提取时间交互作用对黑莓籽油提取率影响的响应面和等高线Fig.3 Response surface plot and contour line of effects of interaction between extraction temperature and time on extraction efficiency of blackberry seed oil

由图3可知,提取温度和提取时间交互作用对结果影响显著(P<0.05)。

2.3.3 最优条件的求证及验证

最后通过软件Design-Expert 8.0.6求解,得优化的黑莓籽油提取条件为料液比1∶11.56(g∶mL)、提取温度65.55 ℃、提取时间5.54 min,在此条件下黑莓籽油的理论提取率17.40%。为了方便试验操作,将提取条件改为料液比1∶11(g∶mL)、提取温度65 ℃、提取时间5 min,微波功率500 W,过筛目数60目,提取次数为3次。在此优化条件下,进行3次验证试验,结果取平均值,提取率实际值为17.32%,与理论值相差0.08%。最后,使用优化后的试验方案重新制备黑莓籽油。

2.4 新鲜黑莓籽油与酒渣黑莓籽油成分分析结果

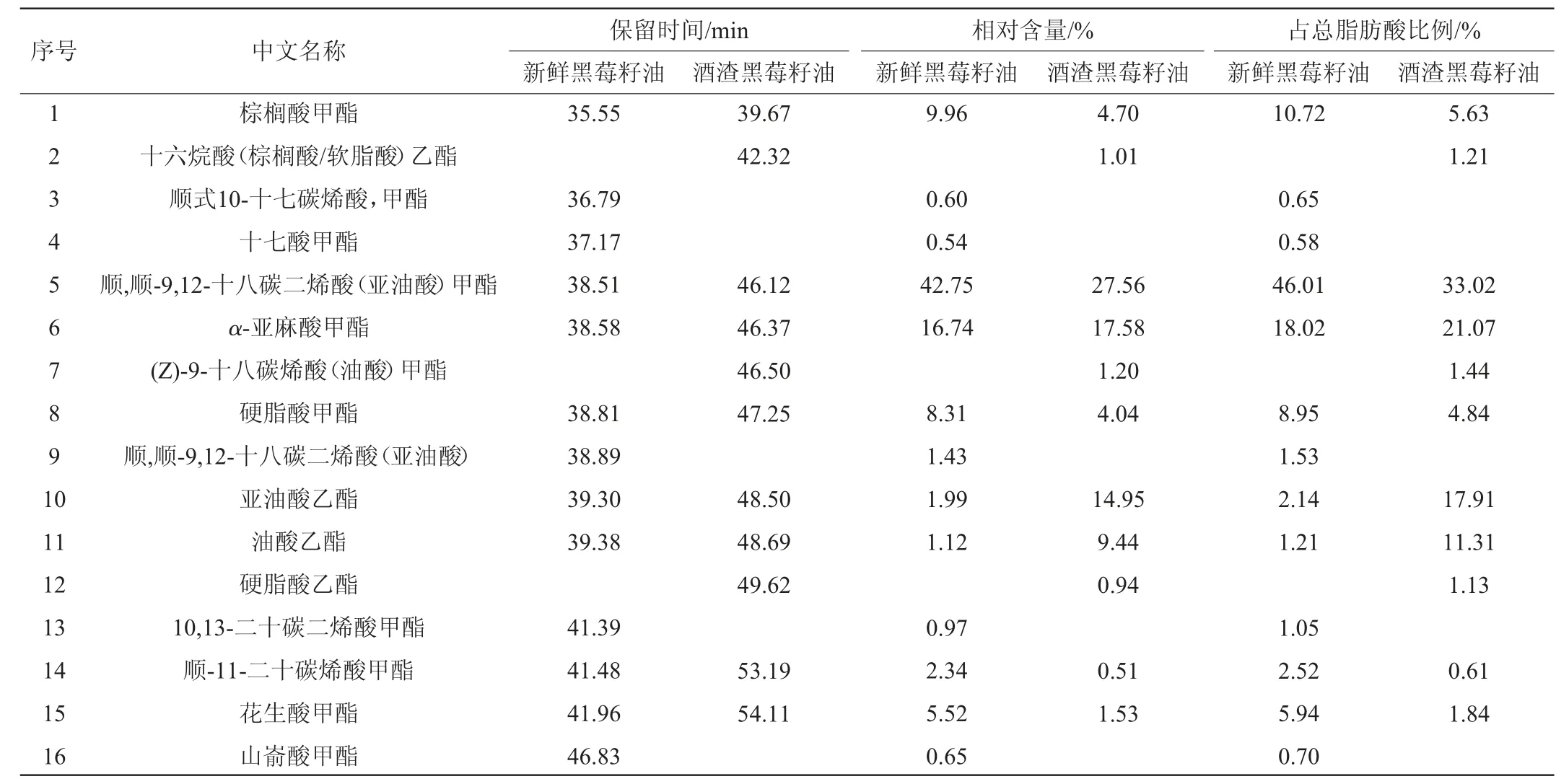

进行微波提取后的黑莓籽油甲酯化后进行GC-MS分析,其脂肪酸甲酯的总离子流色谱图见图4。经NIST14数据库检索,与标准谱图对照、比较,确认黑莓籽油的化学成分,并按峰面积归一化计算各峰面积的相对含量,结果见表6。

图4 酒渣黑莓籽油(A)、新鲜黑莓籽油(B)GC-MS分析总离子流色谱图Fig.4 Total ion chromatogram of blackberry seed oil extracted from wine residue (A) and from fresh blackberry (B) by GC-MS analysis

表6 黑莓籽精油化学成分分析结果Table 6 Analysis results of chemical components of blackberry seed oil

由表6可见,新鲜黑莓籽油中脂肪酸含量及种类(92.91%,11种)均高于酒渣黑莓籽油(83.47%,7种),朱红叶等[18]检测出酒渣黑莓籽油中含有4种脂肪酸。叶华[19]分析黑莓酒中香气成分时发现,其中含有21种酯类成分,严蕊等[20]在黑莓酒中检测出了9种酯类成分。因此,酒渣黑莓籽油中的一些小含量脂肪酸很可能已经融入黑莓酒中。

本实验所检出的脂肪酸,除了甲酯化产物外还有一部分乙酯化产物,酒渣黑莓籽油中亚油酸乙酯(14.95%)和油酸乙酯(9.44%)的含量远大于新鲜黑莓籽油(1.99%和1.12%)。可能因为在黑莓酒的生产过程中,黑莓籽与发酵产物乙醇接触,部分发生酯化反应[21]。刘丽娜等[22]在对新鲜红树莓籽油的研究中也发现部分乙酯的存在,但脂肪酸乙酯的含量比甲酯的含量低,可能是一些其他反应造成的。亚油酸乙酯主要用作防治动脉粥样硬化症的药物原料,油酸乙酯、硬脂酸乙酯和棕榈酸乙酯都有特殊的香气,可以为黑莓酒提供香气来源[23]。因此,乙酯的存在不仅不会对酒渣黑莓籽油的营养成分造成影响,反而会增加籽油的香味[24]。

新鲜黑莓籽油与酒渣黑莓籽油中脂肪酸均以不饱和脂肪酸为主,分别占总脂肪酸的73.13%和85.36%;其中亚油酸含量最高,其次为α-亚麻酸,二者在酿酒前后黑莓籽油中占总脂肪酸比例分别为67.70%和72.00%。虽然酒渣黑莓籽油中总脂肪酸含量相对减少了,但是不饱和脂肪酸总相对含量及亚油酸和α-亚麻酸含量却有所增加,且酿酒前后亚油酸与α-亚麻酸比值相近(2.76∶1和2.42∶1),均低于4∶1[25],符合国内外营养学规定,具有很好的食用价值及保健作用。综上所述,酒渣黑莓籽油虽脂肪酸种类及含量低于新鲜黑莓籽油,但亚油酸和α-亚麻酸的相对含量都有所增加,且乙酯含量明显大于新鲜黑莓籽油。

3 结论

本试验通过响应面法确定黑莓籽油的最佳提取工艺为料液比1∶11(g∶mL)、提取温度65 ℃、提取时间5 min,此条件下黑莓籽油提油率为17.32%。采用气质联用仪检测出酒渣黑莓籽油中脂肪酸的总含量及种类均低于新鲜黑莓籽油,但其不饱和脂肪酸总相对含量及亚油酸和α-亚麻酸的相对含量都有所增加。此外,酒渣黑莓籽油中亚油酸乙酯(14.95%)和油酸乙酯(9.44%)的含量远大于新鲜黑莓籽油(1.99%和1.12%)。通过对酿酒前后黑莓籽油成分差异的研究,为黑莓酒渣的综合利用提供参考。