葛溪大桥悬臂错位浇筑施工关键技术*

魏 俊,孙明明,顾俊波,李志磊

(1.浙江省交通运输科学研究院,浙江 杭州 310023;2.浙江省道桥检测与养护技术研究重点实验室,浙江 杭州 310023;3.温州市文泰高速公路有限公司,浙江 温州 325000)

1 工程概况

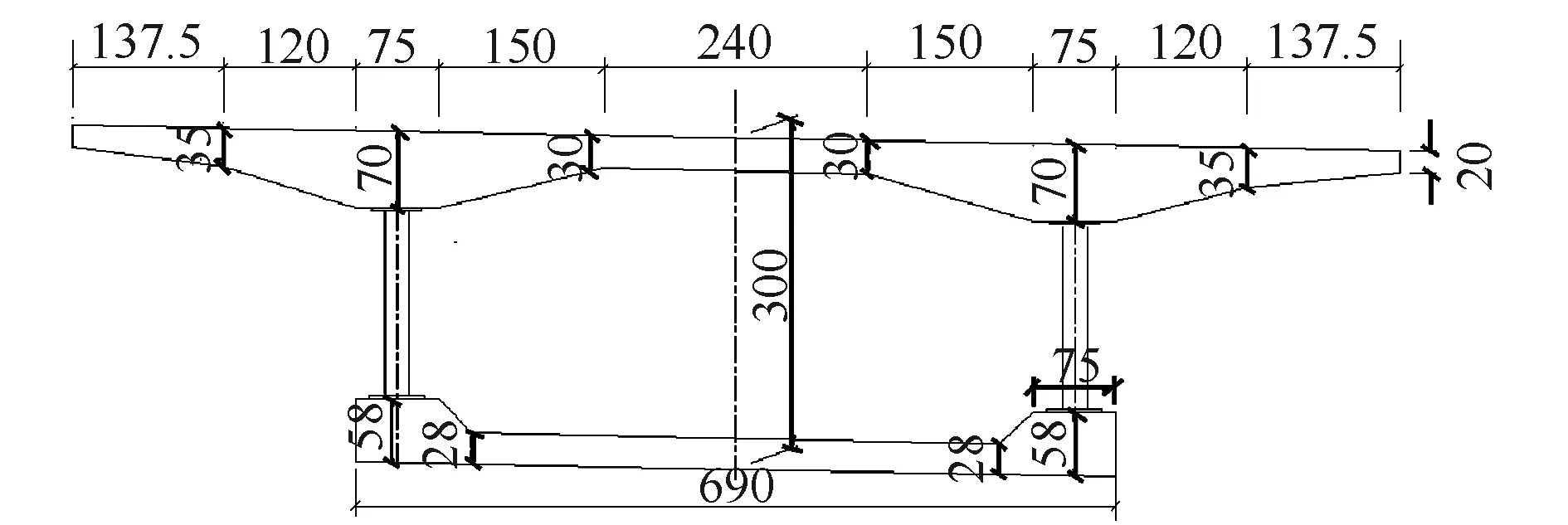

葛溪大桥是浙江省文成—泰顺(浙闽界)公路跨越葛溪的控制性工程之一,位于浙江省温州市泰顺县境内,跨越葛溪V形沟谷,地势陡峭,高差较大。主桥上部结构采用预应力混凝土波形钢腹板组合箱梁连续刚构,引桥采用30m长装配式预应力混凝土T梁,结构先简支后连续。大桥分左、右线布设,左线分为2座桥,中间设30m路基段,左线1号桥桥跨布置为(55+100+55)m,如图 1所示,共1联,桥长215.08m;左线2号桥桥跨布置为(4×30+55+100+55)m,共2联,桥长335.0m。右线桥桥跨布置为(55+100+55+3×30+55+100+55+3×30)m,共4联,桥长619.0m。主桥主墩采用矩形双肢薄壁墩,最大墩高达48.3m。单幅桥标准桥面宽12.25m,按2车道高速公路标准设计,设计速度80km/h。

图1 葛溪大桥主桥立面布置(单位:cm)

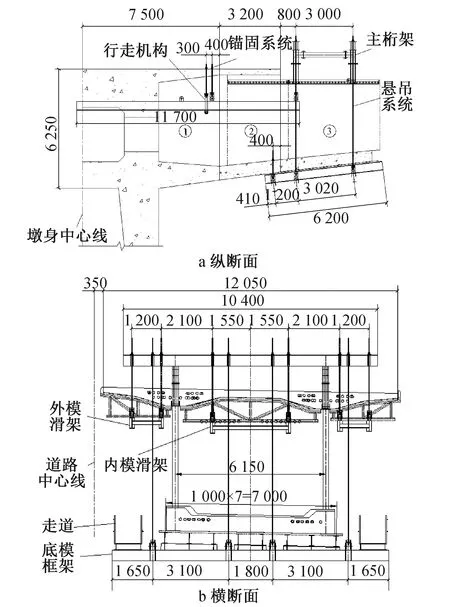

主桥箱梁采用C55混凝土。梁高和底板厚度均以二次抛物线的形式由跨中向根部变化,跨中梁高300cm,底板厚28cm,根部梁高625cm,底板厚70cm,墩顶底板厚140cm,箱梁顶板厚30cm,箱梁翼缘悬臂长257.5cm,悬臂端厚20cm,悬臂端根部厚70cm。边跨设置2道横隔板,中跨设置4道横隔板,横隔板厚40cm。箱梁在主墩附近1,2号节段波形钢腹板内侧设置内衬混凝土。跨中组合箱梁断面如图2所示。

图2 跨中组合箱梁断面(单位:cm)

本文主要介绍葛溪大桥左线1号桥利用波形钢腹板承重的挂篮悬臂错位浇筑施工技术。悬臂错位浇筑施工技术最早应用于日本的鬼怒川桥、津久见川桥和信乐七桥等波形钢腹板组合桥中,随后在我国四川头道河大桥、山西运宝黄河大桥和浙江宁波奉化江大桥施工中采用该施工工法。结合山区高速公路地形特点,为解决塔式起重机旋转半径外的波形钢腹板吊装,改进挂篮结构,使其具备吊装和运输功能。

2 施工方案与施工难点

2.1 施工方案

完成0,1号节段施工后,吊装2号节段波形钢腹板,在2号节段波形钢腹板上安装并预压挂篮,绑扎2号节段底板钢筋,浇筑2号节段底板混凝土。然后进入标准节段施工流程,吊装n号节段波形钢腹板,挂篮前移至n号节段,绑扎n-1号节段顶板和n号节段底板钢筋,浇筑n-1号节段顶板和n号节段底板混凝土,同时吊装n+1号节段波形钢腹板,养护混凝土达到设计强度,张拉n-1号节段顶板纵向预应力筋。挂篮前移至n+1号节段,循环施工标准节段至悬臂浇筑最后1个节段,完成最后1个悬臂节段底板混凝土和上个节段顶板混凝土施工后,保持挂篮主桁架不动,使滑梁前移,滑梁吊点由后横梁转换至前横梁,绑扎最后1个悬臂节段顶板钢筋并浇筑混凝土,完成悬臂浇筑施工节段后,拆除挂篮并施工合龙段。

2.2 施工难点

1)2片分离的波形钢腹板需承受整个挂篮及混凝土自重,波形钢腹板易失稳。

2)已浇筑节段顶板混凝土与挂篮所处节段波形钢腹板结合部会出现应力集中,易造成混凝土顶板开裂。

3)箱梁内混凝土横隔板处与挂篮内滑梁冲突,影响内滑梁正常行走。顶板混凝土浇筑完成并达到设计要求强度,挂篮行走至下一节段后,再施工横隔板。

4)2号节段内衬混凝土与顶板混凝土同时浇筑,无法利用挂篮施工,需搭设现浇支架。

3 悬臂错位浇筑施工技术

3.1 挂篮设计

波形钢腹板承重的挂篮由主桁架、锚固系统、行走机构、悬吊系统、外模滑梁、内模滑梁、底模框架(底模横梁及纵梁)、走道(施工平台)组成。主桁架横梁采用双拼HN450×200型钢,主桁架前横梁长10.4m,后横梁长9m,桁架立柱及平联采用型钢拼成250mm×250mm方钢。底模横梁采用HN450×200型钢,横梁长11.3m,纵梁采用I45a,间距1m,纵梁长6.2m;外模滑梁及内模滑梁采用HN400×200型钢,滑梁长11.7m。挂篮走道(施工平台)采用I25a作为承重梁,φ42×3.5钢管做防护栏杆,3mm厚花纹钢板做面板。利用波形钢腹板承重的挂篮结构如图3所示。

图3 挂篮断面

3.2 挂篮安装

1号节段纵向预应力钢束张拉且压浆完毕后,安装2号节段波形钢腹板。为提高波形钢腹板的稳定性,防止其倾覆,需要在悬臂波形钢腹板两端安装临时横撑,将横向2块钢腹板连成整体。临时横撑与钢腹板焊接连接,施工中可循环使用,随着施工进行,依次布置在悬臂的2块钢腹板端部。

挂篮拼装时,首先采用塔式起重机将底篮横梁吊装就位,采用5t手拉葫芦和精轧螺纹钢将底横梁悬挂于波形钢腹板下方。然后在地面拼装挂篮主桁架,将主桁架吊装至波形钢腹板上翼缘板上。最后安装底横梁吊带及底板纵梁,安装精轧螺纹钢吊带,松开底横梁的手拉葫芦,采用精轧螺纹钢吊带将底横梁吊挂在顶横梁下,安装底篮纵梁及走道(施工平台)。

挂篮安装遵守从下至上、先主后次的原则。即先定位前、后2根底横梁,再安装承载主框架及上横梁,放置底模分配梁,然后铺装底模,安装底板施工平台及临边防护,最后安装顶板与翼缘板滑梁及临边防护。

3.3 节段悬臂错位浇筑施工

3.3.1初始节段施工

完成挂篮安装和预压后,绑扎2号节段底板钢筋,浇筑2号节段底板混凝土,混凝土强度达到设计要求后,安装3号节段波形钢腹板,将挂篮前移至3号节段。由于2号节段波形钢腹板内侧设置内衬混凝土,在2号节段底板上搭设支架,同时浇筑2号节段顶板和内衬混凝土。绑扎3号节段底板钢筋,浇筑3号节段底板混凝土。安装4号节段波形钢腹板,将挂篮前移至4号节段,绑扎3号节段顶板和4号节段底板钢筋,浇筑3号节段顶板和4号节段底板混凝土。

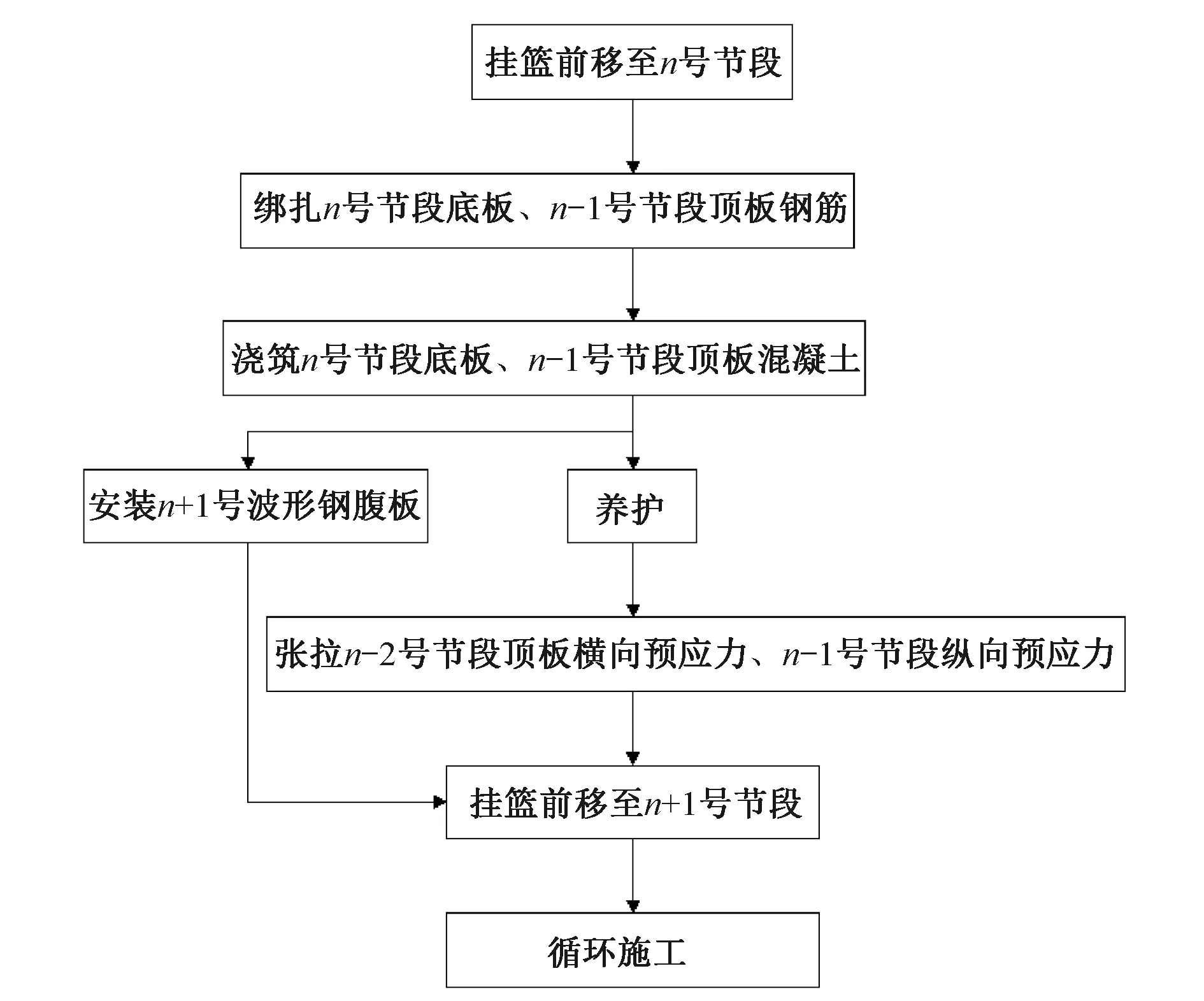

3.3.2标准节段施工

挂篮行走至4号节段后进入标准节段施工。挂篮行走至n号节段,底板后锚锚固(后横梁吊带安装),调节n号节段底板模板,安装n号节段底板钢筋及预应力管道,顶板后锚锚固(顶板及翼缘板滑梁后吊带安装),调节n-1号节段顶板模板,安装n-1 号节段顶板钢筋及预应力管道,浇筑n号节段底板及n-1号节段顶板混凝土,同时安装n+1号节段波形钢腹板。混凝土养护到强度达到设计要求后,张拉n-1号节段顶板预应力钢束并压浆。挂篮前移至n+1号节段,进入下个循环施工,如图4所示。

图4 标准节段施工流程

3.3.3最后悬臂节段施工

悬臂施工至最后1个节段时,完成最后1个悬臂节段底板和倒数第2个节段顶板混凝土施工。挂篮主桁架保持不动,将滑梁前吊架换成滚动吊架,在倒数第2个节段顶板前端设置锚固点,采用手拉葫芦前移挂篮滑梁和模板至最后1个悬臂节段,完成最后1个节段顶板钢筋绑扎和混凝土浇筑施工。

悬臂浇筑节段施工完毕后拆除挂篮,进行合龙段施工。

3.4 塔式起重机旋转半径外的波形钢腹板吊装

受山区狭窄沟谷地形影响,塔式起重机臂长受限。为满足塔式起重机旋转半径外的波形钢腹板吊装,对挂篮结构进行改进,使其具备吊装和运输功能。

首先采用双拼[32立柱焊接于挂篮桁架上,然后在双拼[32立柱上焊接I40横梁,最后连接I40纵向滑动轨道与横梁,在纵向滑动轨道上方设置三角形桁架,以减少吊装时产生的挠度。

当施工节段超出塔式起重机旋转半径外后,采用塔式起重机将波形钢腹板吊至桥面,通过运输小车将波形钢腹板运至挂篮位置,借助电动葫芦起吊波形钢腹板,再通过纵向滑动轨道将钢腹板转运至安装位置。

4 施工工艺对比分析

葛溪大桥左线2号桥主桥跨径布置与左线1号桥相同,采用传统菱形挂篮悬臂浇筑施工。本文将左线1号桥采用的悬臂错位浇筑施工与左线2号桥采用的菱形挂篮悬臂浇筑施工工艺进行对比分析,结果如下:①传统菱形挂篮 构件多、自重大,每套挂篮约需70t型钢;由于存在后锚及桥面行走轨道,挂篮落模、顶推及调模步骤繁多、耗时长,需上、下分层调节钢板吊带;挂篮行走及模板定位需2d,波形钢腹板安装2d,钢筋及预应力管道安装2d,混凝土浇筑0.5d,混凝土养护7d,预应力束张拉及管道压浆1d,共需14.5d;未安装平联前的菱形架稳定性低,挂篮为悬臂结构,力臂长、易倾覆、安全性差;用途广泛,适合多种不同结构的桥型施工,通用部件多,但用于波形钢腹板组合梁施工工效低、操作步骤多。②利用波形钢腹板承重的挂篮 构件少、自重小,每套挂篮约需25t型钢;采用4台同步千斤顶顶推挂篮行走,顶推前移轨道为波形钢腹板上翼缘板,顶推过程安全高效,使用贯通上桁架的精轧螺纹钢吊带进行落模、调模,无须上下调节钢板吊带;挂篮行走及模板定位需1d,钢筋及预应力管道安装2d,混凝土浇筑0.5d,混凝土养护7d(混凝土养护期间同步安装波形钢腹板),预应力束张拉及管道压浆1d,共需11.5d;主桁架在地面拼装,整体起吊,挂篮结构体系由悬臂变为简支,施工安全性高;施工过程简单、高效,用于波形钢腹板组合梁悬臂施工,工效高,多个工作面同时展开施工,但使用桥型较单一,仅限于波形钢腹板组合箱梁施工,部分构件需定制,通用性不高。

5 结语

葛溪大桥左线1号桥采用波形钢腹板承重的挂篮悬臂错位浇筑施工,挂篮结构为简支体系,自重小,n号节段底板浇筑、n-1号节段顶板浇筑和n+1号节段波形钢腹板安装3个工作面可平行施工;相比传统菱形挂篮施工工艺,显著提高施工效率和施工安全性,且降低造价。