探究航天舱段装配车间的质量管理

曹娜、赵梦瑶、于炳涛、曹嘉媛、乔腾飞 /首都航天机械有限公司

航天产品是集众多高新技术于一体的复杂系统,具有高度系统性、复杂性、严密性和集成性。航天工程研制面临着“三高两重”的新形势和任务,即型号研制、业务运行质量可靠性高要求,研制、发射、飞行任务高密度,参与研制的人员变化高动态;国家重大工程责任重,多型号并举任务重。不能再失败、新技术众多、“三高两重”等特点,对航天产品的质量管理提出了更高的要求。

一、舱段装配特点与质量管理

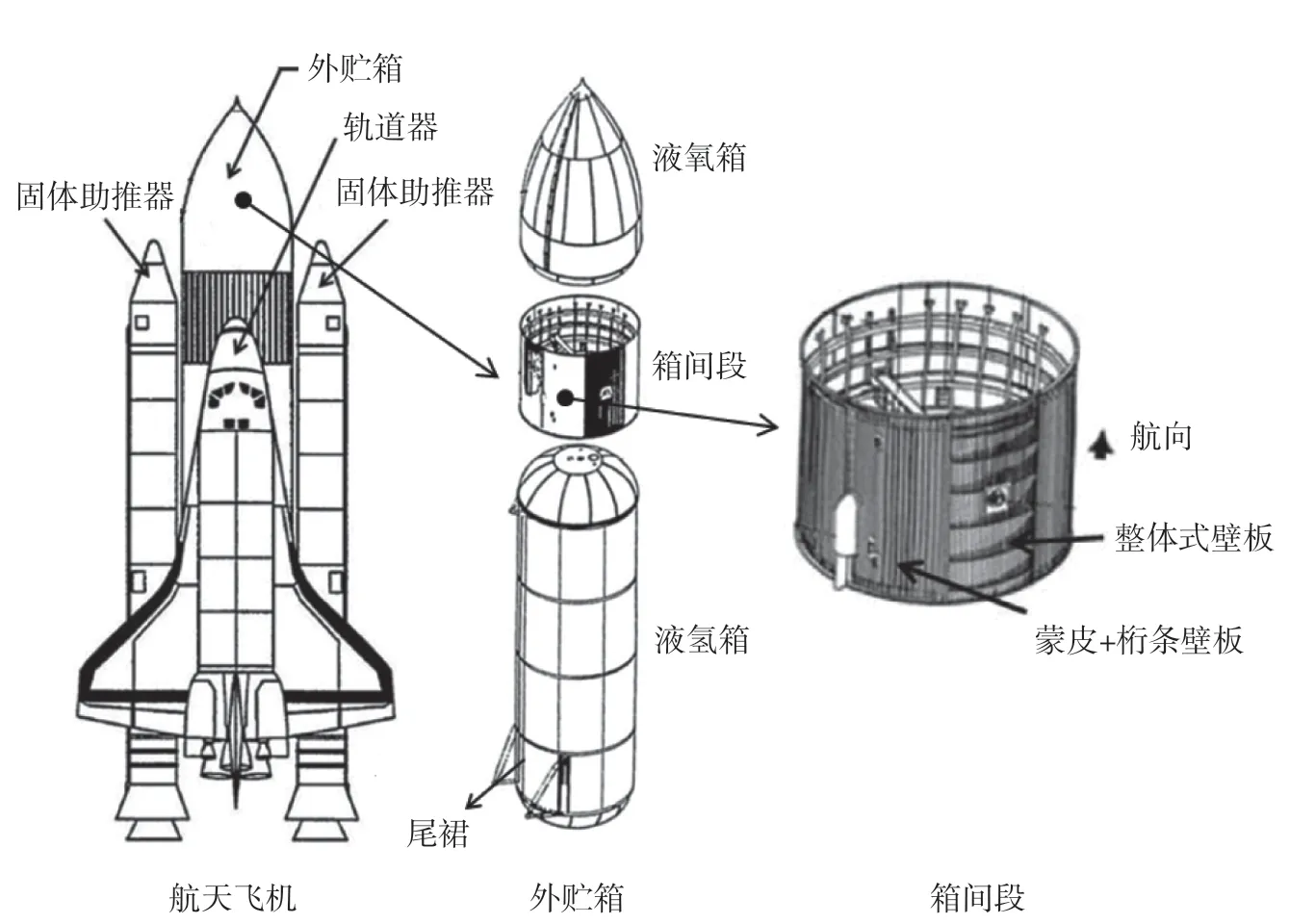

航天产品一般由若干个不同功能的舱段组成,如图1 所示。美国的航天飞机由轨道器、外贮箱和固体助推器组成,外贮箱由液氧箱、箱间段、液氢箱和尾裙等组成,其中外贮箱箱间段直径8.38m,由8 块壁板(2 个整体式壁板、6 个桁条+蒙皮的壁板),2 个端框,5 个中间框(1个主承力中框、4 个普通中框)和若干标准件(铆钉、螺钉)等组成。桁条蒙皮式壁板由一块蒙皮、若干根桁条组成,桁条与框之间一般加楔片过渡。桁条、蒙皮类零件为钣金件,框类零件为钣金件或机加件,铆钉、螺钉等为标准件。

图1 航天飞机结构简图

舱段装配车间作为航天系统的重要车间,其特点是“三多”:一是零部件来源多,包括机加车间、钣金车间、非金属车间、标准件车间、辅助材料等;二是参与装配的人员多,顾客有内外双方,包括总装车间和产品设计;三是涉及的外车间工序多,包括喷漆/喷涂、测量、返机加、贴软木等。目前,舱段生产模式仍为小批量、多品种、离散式,舱段的装配更多是依赖人工操作,产品的装配周期长,涉及的零部组件成千上万,车间产品内部需要多次交接,参与的装配人员多,因此有必要探究舱段装配车间的质量管理,使其适应航天系统目前“不能再失败、新技术众多、“三高两重”的形势。

质量管理活动可分为两种类型,一类是维持现有的质量,其方法为质量控制;另一类是改进目前的质量,其方法是采取诸多措施,使质量在原有基础上有突破性的提高,即质量改进,其特点是:全员性、重在预防、程序化、持续改进。

二、质量控制

1.生产过程中的质量控制

舱段装配车间质量控制的目的是及时发现和纠正零部件质量问题,减少重复性、低层次质量问题,改善人为操作对质量的影响,提升产品的一次装配合格率,避免因质量问题造成人力物力的浪费,将所有质量问题暴露于产品交付前。

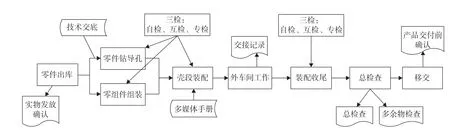

生产过程中的质量控制指从零件齐套出库到产品移交整个生产过程中的质量控制,舱段装配车间的典型工艺流程如图2所示,其质量控制贯穿整个生产流程,每一工序都有针对此工序的控制方法,控制的目的是预防为主、提早发现,保证交付的产品无质量问题,如实物发放确认、技术交底、“三检”、多媒体手册等。

图2 舱段装配车间的工艺流程及质量控制方法

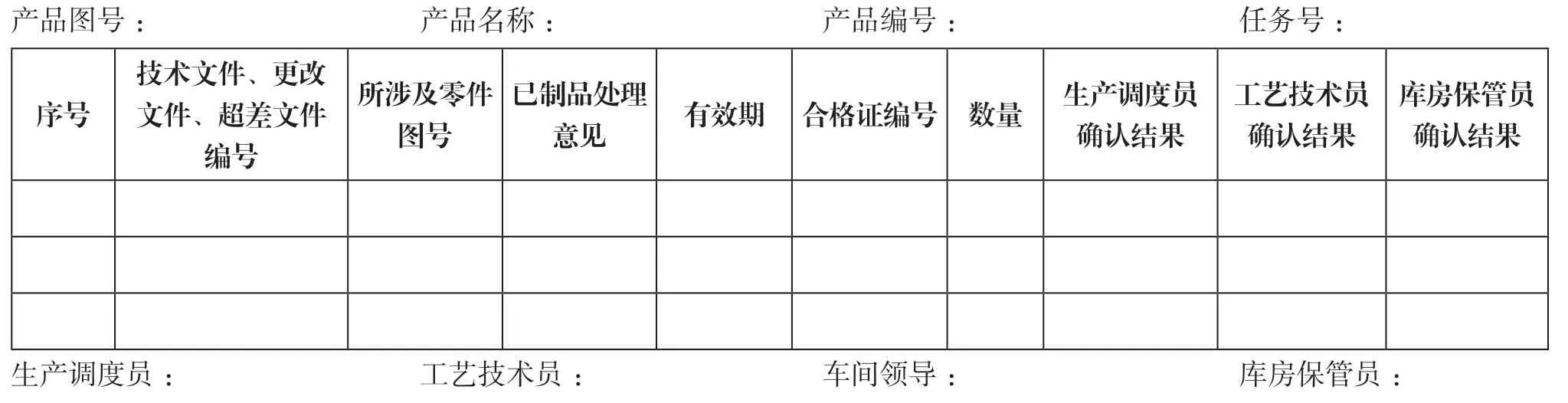

零组件出库前进行实物发放确认,确保出库的零件满足本发次产品的需要,确保工艺配套、生产调度配套和库房发放零件的正确性,确认表内容见表1。其中,生产调度员确定零件有效期是否满足本发产品配套需求,并填写“有效期”;工艺技术员确认是否需要编制工艺文件和产品装配质量控制记录卡(简称“质控卡”);库房保管员确认是否按照生产调度员配套表发放,确定发放实物与合格证是否一致。

表1 实物发放前确认表

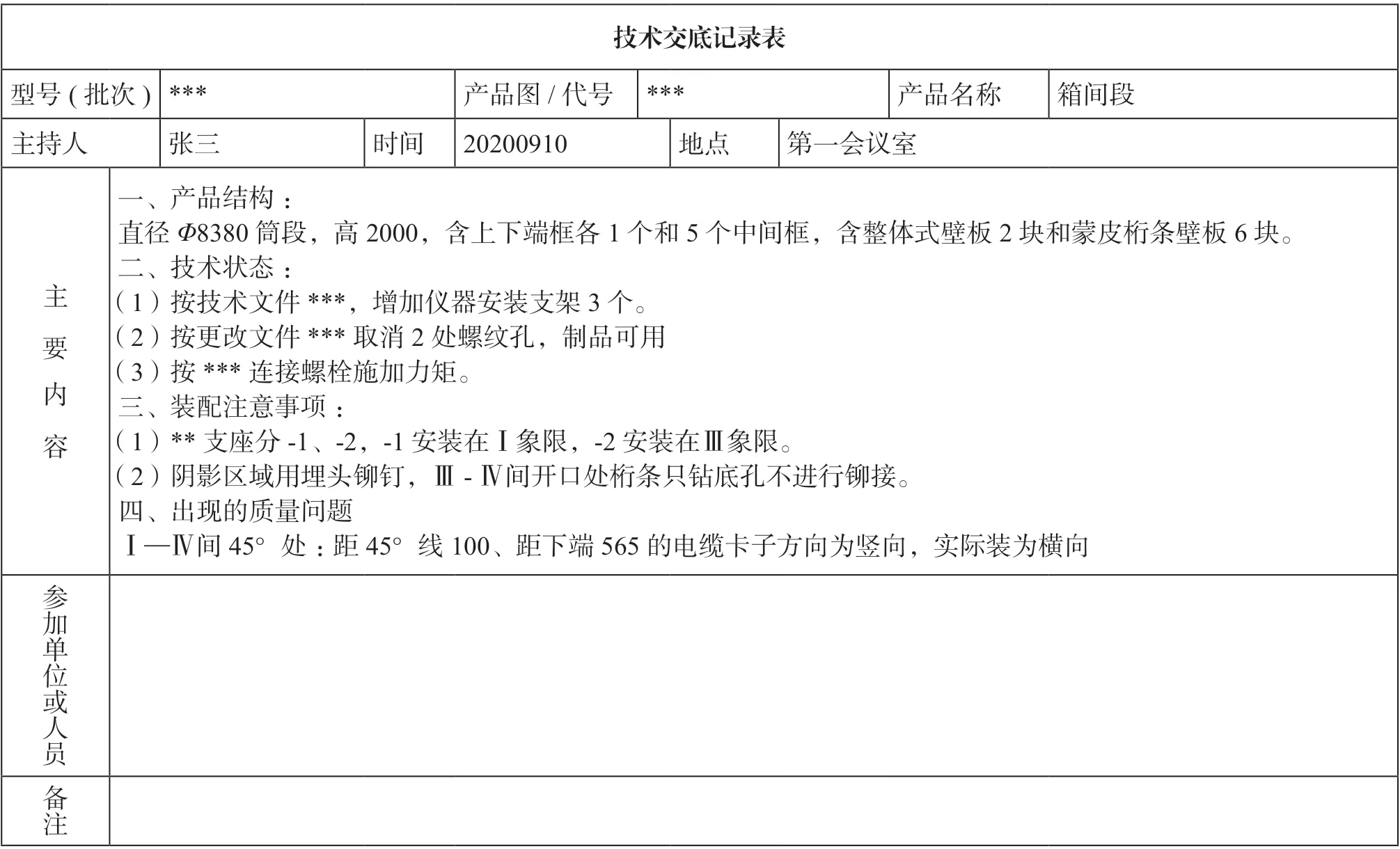

在产品开工前由生产调度员组织工艺技术员向操作者、质量检验员进行技术交底,交底内容为产品结构、技术状态、注意事项等。技术交底记录表如表2 所示,工艺技术员按照技术交底范围,编制技术交底记录表中的“主要内容”一项;将有特殊要求需要技术交底的产品通知主管生产调度员。生产调度员向生产工段(班组)下发产品装配质量控制记录卡后,在开工前组织开展技术交底工作。工艺技术员对操作者、质量检验员、生产调度员、产品设计师(工艺技术员按需通知)等进行技术交底。未参加技术交底的操作人员、质量检验员不能参与该产品的生产;生产过程中,需更换操作者或质量检验员时,应由生产工(组)长或质量检验组长通知主管生产调度员组织开展技术交底工作。质量检验员在检查第一工序中第一工步时,发现未进行技术交底的,应立即制止并报告生产工(组)长,技术交底完成后,方可继续生产。

表2 技术交底记录表

在生产过程中严格执行“三检”,即自检、互检和专检(质量检验员检查)。其中,操作者负责在工作过程中及时提请互检员及质量检验员检查产品质量,质量检验员负责完成所有日常检验工作,互检员负责完成所分配人员或产品的互检工作。工艺技术员负责明确产品三检项目,编制产品工艺规程、产品装配质量控制记录卡并明确检查内容,加盖“三检”章。工艺技术员根据以下原则确定三检项目:

(1)工序(工步)内含工作内容大于等于3 件产品的工序(工步);

(2)同一组件使用大于等于3 件产品的各工序(工步);

(3)关键工序;

(4)顾客代表验收项目的工序;

(5)交付总装或出厂产品的总检工序;

(6)质量不稳定、生产周期长、容易出现生产事故及质量事故的工序;

(7)对后续工序影响较大的工序;

(8)需外协单位协作加工,在交接前后设置的交接检查工序;

(9)设计、工艺条件变化时(如设计更改,工艺方法更改,重新调整工装、设备、夹具、模具和成型刀具等)的首件各工序;

(10)工艺技术员确定的其他需进行三检的工序。

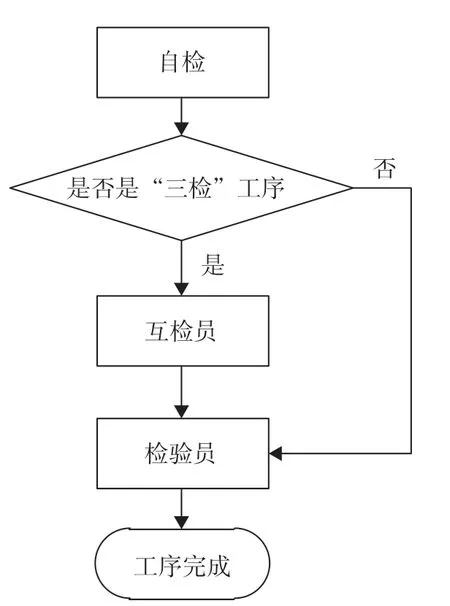

工序检验工作流程如图3 所示,“三检”工序执行自检、互检和专检,非三检工序仅执行自检、专检。

图3 工序检验工作流程

多媒体手册:工艺技术员负责编制多媒体手册,配合工艺文件现场使用,形成工艺文件指导目视化管理,用直观图片辅助操作者现场生产,提高操作者对工艺文件、图纸的正确理解,减少歧义。操作者以图纸、工艺文件为主,并参考多媒体手册进行生产。

交接记录:在送外车间喷漆/喷涂及测量前,操作者需仔细检查舱段在该工序前的工作是否已全部完成,检查产品外观是否有磕碰伤、锈蚀、标记、铝屑等,确保交出去的产品无质量问题。在完成外车间工序将产品取回时,检查产品表面是否有超过技术文件要求的磕碰伤、锈蚀、漆层脱落等,若有则及时做好记录,如检查出的问题经双方认可不影响产品质量,由接收方在产品检查记录本上填写问题,处理意见由交付方填写并签字。

总检查:总检查范围为车间开具合格证交付外单位的所有舱段和车间质量领导小组临时决定的产品。工艺技术员按照产品图纸、技术文件、工艺规程等要求编制总检表。工艺技术员在工艺规程及产品装配质量控制记录卡中明确总检查工作及记录要求。操作者按总检表检查、测量并在总检表相关栏目内填写检查、测量记录,签字后提交给质量检验员。质量检验员接到操作者提交的总检表后,按总检表进行检查、测量并在总检表相关栏目内进行记录,对操作者检查的内容、测量的数据进行检验确认、盖章。总检查人接到总检查工作后,首先检查总检表的签署是否完整,若不完整,则有权拒绝进行总检查工作;若完整,则按总检表进行检查、测量并在总检表相关栏目内进行记录,对操作者和质量检验员检查的内容、测量的数据进行检查确认。

多余物检查:产品交付前操作者和质量检验员要目视检查产品内外表面是否有手印、铝屑、灰尘、油渍、胶渍、胶布印痕等。每个舱段针对舱段特点进行专门的多余物检查,工艺技术员根据产品图纸和工艺流程制定多余物检查项目,操作者依据检查项目逐一检查后交质量检验员确认,确保交付的产品无多余物。

2.出现不合格品的质量控制

不合格品包括返修品、超差品和报废品。返修品又分为本车间内返修和车间之间返修,返修后的产品应重新提交检验。

生产车间内返修品的处理程序如图4 所示,质量检验员填写返修品通知单后交给单位工(组)长,工(组)长查明责任者后送交工艺技术组,工艺技术员填写修正方法后送交生产调度组,生产单位调度人员下达任务安排返修,产品返修完成后,返修人员填写返修情况并提交检验,质量检验员验收合格后盖章。

图4 车间内返修品处理程序

有关产品超差问题的处置结论以设计单位的意见为准。处理程序如图5 所示,产品经检验不符合验收依据时,质量检验员需将问题提出并将超差情况记录在质量控制记录卡的“质量记录”栏内。工艺技术员办理超差文件或技术问题处理单。质量检验员凭批准的超差文件及结论验收超差品,并在质量控制记录卡上记载超差文件编号、处理结论和加盖检验印章。

图5 车间内废品处理程序

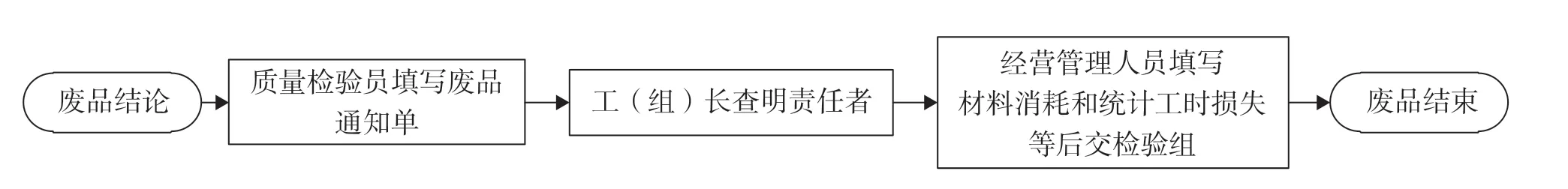

对于生产车间内的废品,经审理确定产品报废时,质量检验员根据不合格品的审理结论,将废品通知单编号记录在质量控制记录卡上,相关人员按下述要求处置废品:质量检验员填写废品通知单,工(组)长负责查明责任者并将签字后的废品通知单送交经营管理组,经营管理人员负责填写材料消耗和统计工时损失等后交检验组。

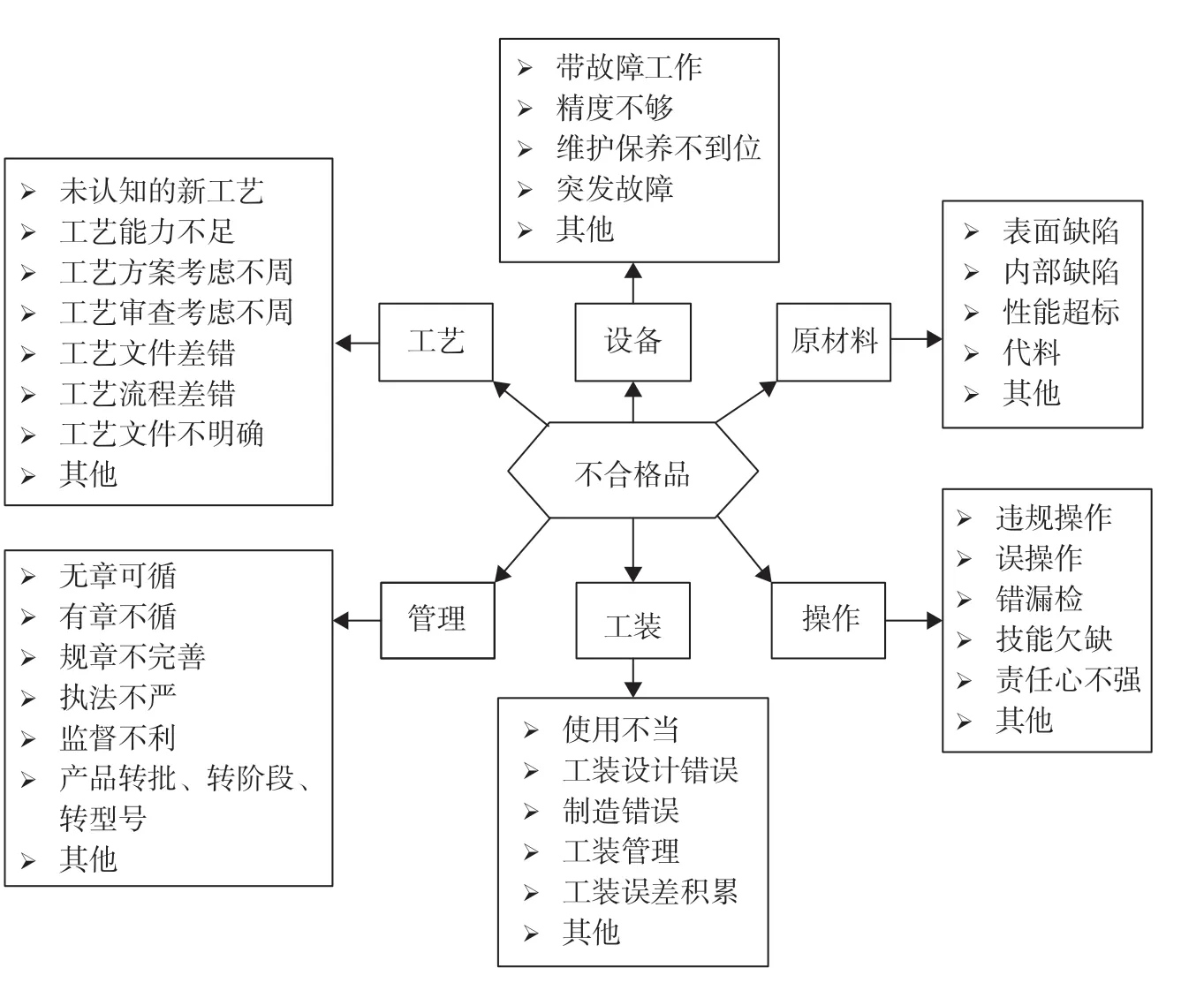

出现不合格品要分析产生的原因,按类别可分为工艺、设备、原材料、操作、工装和管理,详细二级分类见图6。针对出现的质量问题,车间定期召开质量分析会,对本阶段发生的质量问题进行深入剖析,特别是同一产品多次办理超差情况的,需查找问题背后原因并提出改进建议及后续工作措施。▲

图6 不合格品原因分类图