受阻酚类抗氧剂对聚乙烯抗热氧老化性能的影响

王玉如,何书艳,王华,吴薇,牛娜

(中国石油大庆化工研究中心,黑龙江 大庆 163714)

聚乙烯具有优异的加工、使用性能和低廉的价格,广泛应用于生产、生活等各领域[1-3]。然而在聚乙烯加工和使用过程中不可避免的受到光、热、氧及剪切力等作用,导致聚乙烯发生老化降解[4-5]。为了抑制聚乙烯的老化降解,最简单有效的方法是加入抗氧剂。

目前最常用的主抗氧剂为受阻胺和受阻酚2类。受阻酚类抗氧剂由于其抗氧化效果好、污染小、毒性低且不易着色等优点被广泛应用于聚乙烯中[6-8]。近年来,大量的研究侧重于受阻酚类抗氧剂对聚乙烯力学性能、加工性能和氧化诱导期等短期老化指标的影响[9-11]。然而聚乙烯的使用是长期的,对聚乙烯的长期抗热氧老化性能进行评价更具有实用意义。目前,针对聚乙烯长期抗热氧老化性能的研究多采用烘箱老化、紫外光老化和自然风化等方法。这些方法耗时长、受环境影响较大,实验结果的准确性和可利用性受到限制[6,12-13],因此快速且准确的对聚乙烯的长期抗热氧老化性能进行评价是十分必要的。本文将4种受阻酚类抗氧剂分别添加到聚乙烯中,考察受阻酚类抗氧剂对聚乙烯抗热氧老化性能的影响,并在高温有氧水体系中对聚乙烯的长期抗热氧老化性能进行评价。

1 实 验

1.1 主要试剂和仪器

抗氧剂1024,分析纯,上海诺泰化工有限公司;抗氧剂3114,抗氧剂1010,均为分析纯,上海达瑞精细化学品有限公司;抗氧剂1330,分析纯,上海阿拉丁公司;聚乙烯树脂(HDPE),工业品,大庆石油化工有限公司。

HARRKE RC-90型扭矩流变仪,德国HARRKE公司;SJ-65型单螺杆塑料挤出机,济南赛百诺科技开发有限公司;6452型熔体流动速率仪,意大利CEAST公司;910型示差扫描量热仪,德国NETZSCH公司;Nicolet FT-IR750傅里叶变换红外光谱仪,美国Nicolet公司;STRON 4467型万能拉力实验机,美国IN STRON公司;机械搅拌高压反应釜,大连自控设备厂。

1.2 抗氧剂性能测试与表征

1.2.1 在聚乙烯材料中抗热氧老化性能测试

按表1中所示的试样配方将聚乙烯粉料与受阻酚类抗氧剂于高速粉碎中混合5 min,再将已混合好的粉料加至双螺杆挤出机中熔融共混,挤出并造粒。螺杆转速为50 r/min,加工温度为200 ℃。称取少量粒料测定聚乙烯熔体流动速率(MFR),测试温度为190 ℃,标称负荷为21.6 kg(GB/T 3682—2000)。采用差式扫描量热仪测定氧化诱导期(OIT),测试条件为氮气保护下,升温速率20 ℃/min,升温至200 ℃后恒温5 min,用氧气替换氮气,降温速率为20 ℃/min(GB/T 2951.1—1994)。

表1 抗氧剂与聚乙烯粉料共混试样配方 g

1.2.2 高温有氧水体系下加速热氧老化测试

将聚乙烯粒料放置于80 ℃烘箱中干燥2 h,通过注塑机注塑成标准试样,注塑温度为200~210 ℃。将样条放入装有去离子水的高压釜中,110 ℃、氧压10.0 MPa条件下进行老化实验70 h。每隔14 h取1次样条进行相关测试。依照GB/T 1040—2006在室温下以50 mm/min的速度进行拉伸实验,测定拉伸强度及拉伸标称应变;利用红外光谱测试不同老化时间下聚乙烯样条的羰基区域(1 650~1 800 cm-1)吸收峰的变化,计算得到羰基指数(CI),公式如下[6,14]:

CI=AC=O/Aref

式中:AC=O—羰基区域(1 650~1 800 cm-1)吸收峰面积;Aref—2 750~2 900 cm-1区域标准峰面积。

2 结果与讨论

2.1 抗氧剂在聚乙烯材料中抗热氧老化性能

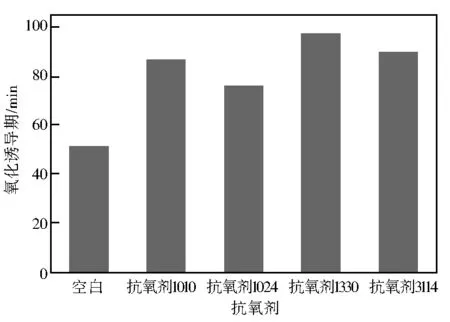

氧化诱导期可以快速准确的对抗氧剂的抗氧化效果进行评价,氧化诱导期的值越大,则抗热氧老化的性能越好。添加不同抗氧剂后聚乙烯的氧化诱导期如图1所示。

图1 添加抗氧剂后聚乙烯试样的氧化诱导期

由图1可知,未添加抗氧剂的聚乙烯试样迅速发生老化,氧化诱导期仅为54.12 min,添加不同抗氧剂后聚乙烯材料的氧化诱导期不同程度增大。其中添加抗氧剂1330的聚乙烯材料氧化诱导期值增加最多,达到97.25 min,抗氧化效果最好,而抗氧剂1024的抗氧化效果最差,仅为75.84 min。

为了进一步研究聚乙烯材料中受阻酚类抗氧剂的热氧稳定性,对添加抗氧剂后聚乙烯材料的熔体流动速率进行测定,结果如图2所示。

图2 添加抗氧剂后聚乙烯试样多次挤出后熔体流动速率

从图2可以看出,未添加抗氧剂的聚乙烯试样随挤出次数的增加,熔体流动速率值迅速增加,从每10 min 7.0 g增加到10.2 g,这是主要是聚乙烯材料在塑炼过程中受热及物理剪切的作用下,分子长链发生氧化降解,产生的烷氧自由基发生β断裂生成酮和烷基自由基,导致聚乙烯材料的相对分子质量变小,流动性增大[15]。而添加受阻酚类抗氧剂后,经多次挤出,聚乙烯材料的熔体流动速率变化较小,并且添加抗氧剂1330的聚乙烯熔体流动速率变化最小,抗热氧老化性能最好。这可能是由于抗氧剂1330分子结构中,连接受阻酚基团的苯环为刚性结构,阻止分子的内旋转,增大分子的刚性,从而使抗氧剂1330的耐热性能提高,同时其良好的热稳定性减少了在多次加工过程中的物理损失[16]。

2.2 抗氧剂在高温有氧水体系下长期抗热氧老化性能

聚乙烯材料氧化诱导期随老化时间变化曲线如图3所示。从图3可以看出,未添加抗氧剂的聚乙烯材料的长期热氧老化性能较差,在短时间内便发生老化降解。而添加受阻酚类抗氧剂后,聚乙烯材料的氧化诱导期随老化时间延长变化缓慢。其中添加抗氧剂1330的聚乙烯材料具有优异的耐热氧老化性能。这可能是由于在高温水体系下抗氧剂1010会发生水解,生成相对分子质量较低的小分子,使其更易发生迁移而损失,而抗氧剂1330的相对分子质量较大,且在高温水体系下不会水解成小分子,能够稳定的存在于材料内部发挥抗老化作用,因此具有更优异的长期耐热氧老化性能。

图3 加速老化后聚乙烯材料的氧化诱导期

添加受阻酚类抗氧剂的聚乙烯材料力学性能随老化时间变化曲线如图4所示。

从图4可以看出,随着老化时间的延长,聚乙烯材料的拉伸强度和拉伸标称应变均不同程度的降低。其中未添加抗氧剂的聚乙烯材料老化70 h后拉伸强度从25.2 MPa降低至1.5 MPa,拉伸标称应变从540%降低至74%,并且老化42 h后材料脆化。添加受阻酚类抗氧剂后,聚乙烯材料的老化程度减弱,其中添加抗氧剂1330的聚乙烯材料老化程度最小,在老化时间内材料未发生脆化,拉伸强度和拉伸标称应变分别降低57.5%和60.3%。而添加抗氧剂1010和抗氧剂1024的聚乙烯材料分别在老化56 h和70 h后材料发生脆化。

图4 加速老化后聚乙烯材料的力学性能

未添加抗氧剂的聚乙烯材料老化前后的红外光谱图如图5所示。

图5 老化前后聚乙烯材料的红外光谱

老化后聚乙烯材料的羰基指数变化情况如图6所示。从图6可以看出,未添加抗氧剂的聚乙烯在老化21 h内羰基指数急剧升高。向聚乙烯中添加受阻酚类抗氧剂能够很好的提高材料的长期耐热氧老化性能,其中添加抗氧剂1010的聚乙烯耐热氧老化的性能相对较差,在老化56 h后羰基指数达到0.87,添加抗氧剂3114和抗氧剂1024的聚乙烯在老化70 h后羰基指数分别达到0.74和0.86,而添加抗氧剂1330的聚乙烯耐热氧老化性能最好,在老化实验时间内羰基指数仅上升至0.32。

图6 老化后聚乙烯材料的羰基指数

2.3 抗氧机理

受阻酚类抗氧剂的结构差异导致其抗氧化性能的不同。其中抗氧剂1010在高氧压水体系下的耐热氧老化性能最差,这可能是由于抗氧剂1010分子结构中存在酯基,在水环境下酯基更容易发生水解反应,虽然抗氧剂1010水解后的产物仍然有酚羟基,能够捕捉自由基,但由于其分解产物可以与体系中的游离羟基结合,使其水溶性增强,因此更容易从聚乙烯迁移到水中,导致其抗氧化能力大大降低[16-18]。抗氧剂1024的受阻酚连接基也为烷基长链,但酰肼结构不能发生水解反应,从而降低了迁移损失,因此性能优于抗氧剂1010。

相较于其他3种抗氧剂,抗氧剂1330的耐热氧老化性能最好,可能原因是抗氧剂1330分子结构中存在3个受阻酚结构,这些结构通过提供氢质子终止聚乙烯老化过程中产生的自由基,从而起到抗氧化作用,同时自身转化为醌类结构。随着材料的进一步氧化,这些醌类结构会继续分解或者发生迁移,但由于结构中存在多个刚性环状结构,因此分解和迁移的损失较少,抗氧化性能最好[16,19-20]。

3 结 论

a.受阻酚类抗氧剂能够有效提高聚乙烯材料的抗热氧老化性能,其中添加抗氧剂1330的聚乙烯材料的抗热氧老化性能最好,氧化诱导期高达97.25 min,多次挤出过程中熔体流动速率变化量最小,而添加抗氧剂1024的聚乙烯材料的抗热氧老化性能最差,氧化诱导期仅为75.81 min。

b.在高氧压热水体系加速老化过程中,添加抗氧剂1330的聚乙烯材料的长期老化性能最好,老化70 h后氧化诱导期仍为32.45 min,拉伸强度和拉伸标称应变分别降低57.5%和60.3%,羰基指数也未有明显上升,其次是抗氧剂3114,而添加抗氧剂1024和1010的聚乙烯材料长期老化性能较差,分别在老化56 h和70 h后发生脆化,丧失使用性能。