催化裂化催化剂LZR-20的柠檬酸改性研究

熊晓云,张敦荣,杜学敏,胡清勋

(1.中国石油兰州化工研究中心,甘肃 兰州 730060; 2.中国石油庆阳石化分公司,甘肃 庆阳 745000)

催化裂化是石油二次加工的主要方法之一。随着加工油品的重、劣质化,催化裂化催化剂的孔结构成为制约重油大分子转化的关键性因素[1-2]。催化剂中引入中大孔,一方面提升了重油大分子与催化剂活性中心的可接近性,促进其转化;另一方面有利于油气分子的快速扩散,减少了焦炭等副产物的产生[3]。

催化裂化催化剂主要由Y型分子筛、高岭土、活性载体以及粘结剂等组分组装而成,其研究重点是向各组分单元中引入中大孔,如合成高孔容的活性载体、制备介-微孔Y型分子筛、高岭土改性等[4-8]。但由于催化剂在组装过程中需要引入大量的粘结剂以改善催化剂强度,使用的粘结剂通常是纳米级的,如铝溶胶的主要成分是Al13聚集体,粒径小至1 nm[9],这些纳米粒子很容易进入到组分的中大孔中,造成部分中大孔堵塞。因此,先制备多孔组分单元的方式,在催化剂的制备中往往造成中大孔的损失。如能通过催化剂的直接改性引入中大孔,则可有效避免孔道的二次堵塞。

酸改性广泛应用于分子筛和高岭土中引入中大孔。柠檬酸具有较强的酸性,同时还具有较强的络合能力,可脱除分子筛及高岭土中的部分铝,从而改善孔道结构[10]。目前,采用柠檬酸对催化剂直接进行改性的研究较少,相关研究主要集中在对催化剂相关组分的改性研究上。本研究通过对工业催化裂化催化剂进行高温焙烧-柠檬酸处理的联合改性,直接在催化剂中引入了中大孔,考察了改性催化剂性质及其对反应性能的影响。

1 实 验

1.1 主要原料

LZR-20催化剂,兰州石化催化剂厂;柠檬酸,分析纯,国药集团化学试剂有限公司。

1.2 催化剂改性

将LZR-20催化剂在一定温度下焙烧2 h,称取定量的催化剂或焙烧后LZR-20-x(x为焙烧温度)与水混合搅拌,按催化剂质量的15%加入柠檬酸,随后升温至90 ℃,并在90 ℃下搅拌处理1 h,过滤,洗涤,干燥后得到改性产物,相应改性产物命名为LZR-20-T及LZR-20-x-T。

1.3 试样表征

采用Micromeritics公司的ASAP3000型自动物理吸附仪进行N2吸附-脱附表征。采用MS-C型磨损指数分析仪测定催化剂磨损指数。采用Rigaku D/Max-3C XRD衍射仪对催化剂的物相以及Y型分子筛结晶度进行表征。采用日本Rigaku公司的ZSX-Primus型X射线荧光分析仪测定催化剂的稀土含量。

1.4 催化剂评价方法

采用美国KTI科技有限公司的ACE评价装置对催化剂进行反应性能评价:反应温度530 ℃,剂油质量比5.0。原料油采用兰州石化300 万t/a重油催化裂化装置原料油,催化剂评价前在100%水蒸气气氛下800 ℃老化17 h。

2 结果与讨论

2.1 XRD表征

图1是LZR-20催化剂改性前后XRD谱。从图1可以看出,焙烧前催化剂LZR-20显示出更多的特征峰,主要为Y型分子筛、拟薄水铝石和高岭石的特征峰。拟薄水铝石经500~900 ℃焙烧后将转化为γ-Al2O3[11],而高岭石经650~900 ℃焙烧后将转化为无定形结构的偏高岭土[12]。LZR-20焙烧后,Y型分子筛特征峰变化不大,而拟薄水铝石和高岭石的特征峰消失,并可观察到γ-Al2O3的特征峰,说明拟薄水铝石和高岭石已完全转化为γ-Al2O3和偏高岭土。焙烧前后的LZR-20催化剂在220~300 ℃均存在大的鼓包峰,该谱峰归属于无定形硅铝结构,焙烧后该鼓包峰有所增强。催化剂中无定形硅铝主要包括分子筛改性过程中形成的无定形硅铝和偏高岭土结构。虽然催化裂化催化剂在制备过程中需经历焙烧步骤,但焙烧温度较低,从图1可见,LZR-20中高岭土仍主要以高岭石晶相存在,而经过600 ℃以上高温焙烧后,高岭石完全转化为偏高岭土,鼓包峰有所增强。

图1 不同温度焙烧的LZR-20催化剂改性前后XRD谱

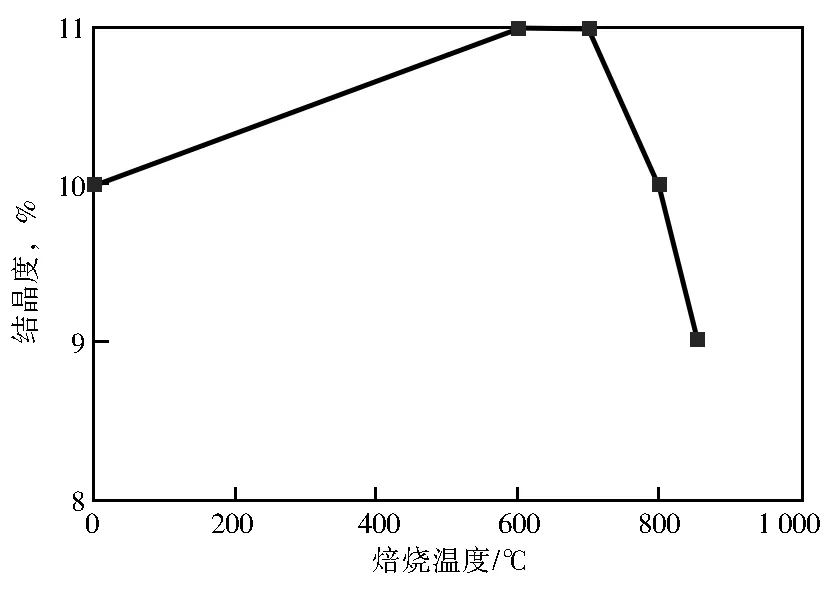

高温焙烧后的LZR-20催化剂,经柠檬酸处理后,其特征峰几乎未发生变化,说明柠檬酸处理对催化剂各组分的晶体形态未产生大的影响,但LZR-20-600-T及LZR-20-700-T结晶度有所增加(图2)。进一步增加LZR-20的焙烧温度,柠檬酸处理后催化剂的结晶度开始下降。结晶度的增加主要是柠檬酸脱除了催化剂中分子筛及偏高岭土的部分不稳定铝结构所致,而当焙烧温度较高时可使分子筛部分结构坍塌,导致结晶度下降。

图2 柠檬酸处理后催化剂的结晶度

2.2 XRF表征

Y型分子筛通过稀土改性是提高其稳定性和催化活性的重要方式,当催化剂中Y型分子筛的稀土发生流失时,易导致催化剂的反应活性降低。表1是柠檬酸处理前后催化剂的氧化稀土含量。

由表1可见,与处理前相比,处理后的LZR-20催化剂,其氧化稀土含量几乎未发生变化。柠檬酸属于有机中强酸,可与氧化稀土发生反应,易使稀土溶解,进入液相,导致催化剂中稀土流失。本研究中,处理前后稀土含量变化不大,一方面与较为温和的酸处理条件有关;另一方面可能与催化剂LZR-20中稀土离子在Y型分子筛中的定位有关,当稀土离子主要定位于Y型分子筛方钠石笼时[13],由于稀土离子与方钠石笼的较强作用力,稀土离子从笼中向外发生二次迁移的难度加大,可减少酸处理时稀土的流失。

表1 催化剂经柠檬酸处理前后的氧化稀土含量

2.3 磨损指数表征

图3是催化剂经柠檬酸处理后的磨损指数。从图3可以看出,当柠檬酸处理的催化剂仅经历较低温度焙烧时,催化剂磨损指数明显升高;随着焙烧温度的升高,经柠檬酸处理后试样的磨损指数逐渐下降。因此,通过对催化剂进行高温处理,可减少柠檬酸改性带来的磨损指数快速上升。

图3 经柠檬酸处理后的催化剂磨损指数

2.4 N2吸附表征

催化裂化催化剂中存在大孔、介孔以及微孔3种孔道,其中大孔主要是颗粒间的堆积孔,微孔由分子筛提供,而介孔则包括基质介孔和分子筛改性过程中形成的介孔两部分。由于分子尺寸的限制,催化裂化中重油转化主要在介孔表面进行,介孔孔容及孔径的大小对于改善重油转化及产品分布具有重要作用。

表2给出了经柠檬酸处理前后各试样的N2吸附表征数据。从表2可以看出,柠檬酸处理后催化剂的微孔孔体积略有下降,且随着催化剂处理前焙烧温度的升高,微孔孔体积下降幅度增大,催化剂的微孔比表面积也存在类似的下降规律。但柠檬酸处理后,催化剂的介孔孔体积明显增加,且催化剂的焙烧温度越高,经柠檬酸处理后的介孔孔体积越高。柠檬酸处理后催化剂的外比表面积也有明显增加,但催化剂焙烧温度的变化对其影响较小。

表2 催化剂经柠檬酸处理后的孔结构数据

2.5 反应评价

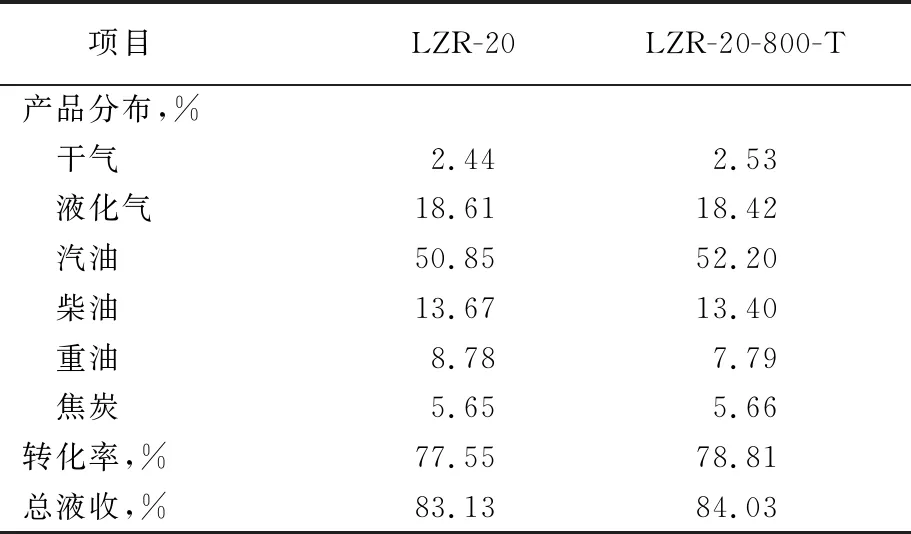

综合催化剂改性前后的结晶度、磨损指数及孔结构数据,筛选出LZR-20-800-T与LZR-20进行了反应性能评价,结果见表3。从表3可以看出,LZR-20-800-T与未处理的LZR-20相比,重油产率下降0.99%,汽油产率增加1.35%,总液收增加0.90%,而且,油浆产率下降的同时焦炭产率几乎未发生变化,显示出较好的焦炭选择性。LZR-20-800-T催化剂反应性能的改善得益于柠檬酸改性后,催化剂介孔结构的优化。

表3 柠檬酸处理前后催化剂的反应性能

3 结 论

a.通过对催化剂进行高温焙烧-柠檬酸处理的联合改性方式,可在对催化剂磨损指数、结晶度、稀土含量等性质影响较小的情况下,有效提升催化剂的介孔孔体积和外比表面积。

b.催化剂的焙烧温度影响柠檬酸改性后催化剂的物理化学性质,随着焙烧温度的增加,改性催化剂的结晶度先增大后减小,磨损指数下降,介孔孔体积逐渐增加。

c.与未改性催化剂相比,高温焙烧-柠檬酸处理联合改性后催化剂具有更好的重油转化性能和汽油、焦炭选择性。该法操作简单且有效提升反应性能,在工业上具有潜在的应用前景。