半潜式钻井平台锚机链轮滑动轴承的检修

顾志超,陈 伟,高德友,李预宾

(中海油田服务股份有限公司,天津 300452)

半潜式钻井平台的作业海域较深,锚链较长,锚机链轮滑动轴承的负荷较重,易造成滑动轴承故障。锚机链轮滑动轴承是链轮和轴之间的铜衬套。这种滑动轴承为非标准型号的轴承,没有相关的技术参数和图纸。对于滑动轴承的故障,缺乏相关的修理工艺,这给设备修理工作带来了困难。为了破解这一难题,我们对滑动轴承及其配合零件进行了测量,将零件的尺寸与技术标准中的数据进行对比,经分析计算,澄清了相关的技术参数。通过对技术参数和故障分析,找出了两者之间的关系,优化技术参数,绘制滑动轴承加工图纸,制定修理工艺。这些检测技术和修理工艺的应用,成功地破解了这一进口设备修理的难题,保障了半潜式钻井平台锚机的安全作业。

1 锚机链轮传动的结构和工作原理

锚机链轮由齿轮带动旋转,齿轮和链轮的内孔与滑动轴承的外圈固定,滑动轴承内圈与轴之间有润滑脂,齿轮、链轮和滑动轴承绕轴旋转。链轮传动结构示意图如图1所示。

图1 链轮传动结构示意图

2 齿轮和锚链轮外观检查

检测齿轮[1],得出齿轮技术参数,根据JB/T 5664-2007《重载齿轮 失效判据》[2],齿轮技术参数符合该标准的技术要求。根据CB/T 3688-1995《船用起锚机和起锚绞盘修理技术要求》[3](以下简称《技术要求》),检测锚链轮外观,锚链轮外观符合《技术要求》。

3 滑动轴承的故障和检测

3.1 滑动轴承的故障

滑动轴承在运行时跑外圈;检修时,滑动轴承D从轴承座孔内脱出,滑动轴承D脱出见图2。

图2显示,滑动轴承D与轴承座孔的配合不紧固。锚机运行过程中,滑动轴承跑外圈,滑动轴承磨损。

图2 滑动轴承D脱出

3.2 滑动轴承与轴承座的配合

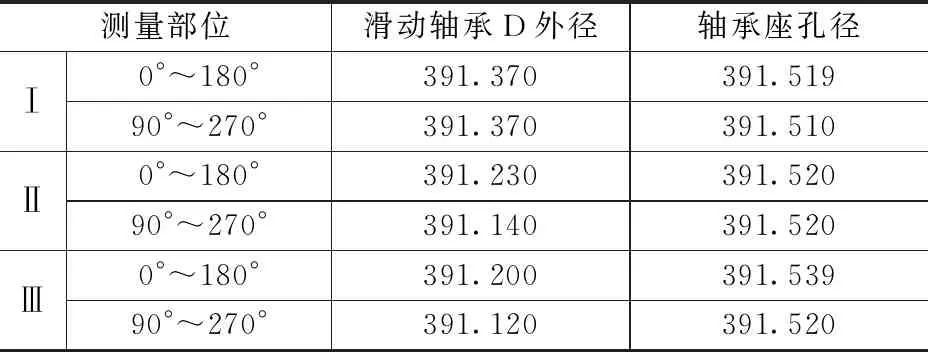

测量滑动轴承D外径和其轴承座孔径,为了保证测量的精度要求,使用外径千分尺测量滑动轴承外径,使用内径百分表测量滑动轴承座孔径。测量滑动轴承D在Ⅰ、Ⅱ和Ⅲ部分尺寸(具体位置见图1),在每个部分测量水平方向(0°~180°)和垂直方向(90°~270°)的外径尺寸,测量轴承座孔相应位置的内径尺寸,滑动轴承D与轴承座的配合尺寸见表1。

表1 滑动轴承D与轴承座的配合尺寸 mm

由表1知,滑动轴承D外径均小于轴承座孔径,滑动轴承D与轴承座为间隙配合,最小间隙在Ⅰ部,为0.140 mm;最大间隙在Ⅲ部,为0.419 mm。滑动轴承D与轴承座的配合间隙偏大,轴承跑外圈,由于轴承与轴承座的配合较松,轴承没有固定措施,导致轴承脱出,轴承磨损。

3.3 滑动轴承与轴的配合尺寸测量和计算

3.3.1 滑动轴承与轴的配合尺寸测量

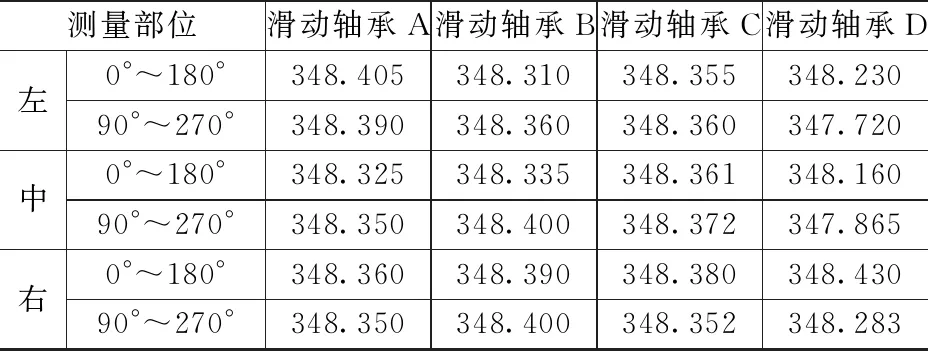

测量滑动轴承和轴的尺寸,以便确定滑动轴承与轴的配合关系。测量滑动轴承A、B、C、D的内径,在每个滑动轴承内按左、中、右依次选取3个部位,在每个部位测量水平方向(0°~180°)和垂直方向(90°~270°)的内径尺寸。滑动轴承内径测量数据见表2。

表2 滑动轴承内径测量数据 mm

测量轴的外径,分别测量轴与滑动轴承A、B、C和D配合处的轴颈外径尺寸,即轴A段、轴B段、轴C段和轴D段外径。测量轴与每个滑动轴承配合处的左、中、右尺寸,在每个部分测量水平方向(0°~180°)和垂直方向(90°~270°)的轴外径尺寸。轴的外径测量数据见表3。

表3 轴的外径测量数据 mm

3.3.2 计算滑动轴承与轴的配合间隙值

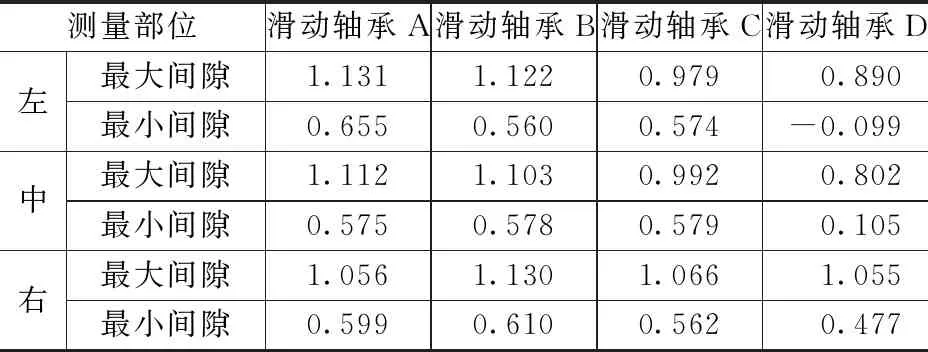

根据表2和表3的测量数据,计算滑动轴承A、B、C、D与轴颈配合处的最大间隙值和最小间隙值,滑动轴承与轴颈配合间隙值见表4。

表4 滑动轴承与轴颈配合间隙值 mm

表4的数据显示,滑动轴承D与轴颈的配合间隙太小,左边最小间隙值为-0.099 mm,表示此处过盈配合,滑动轴承D与轴颈抱紧,轴承跑外圈,检修时,滑动轴承D随轴一同脱出。

3.4 锚链轮衬套与轴的标准配合间隙值计算

3.4.1 计算标准装配间隙值

根据《技术要求》,锚链轮轴与锚链轮衬套的径向装配间隙为0.001倍轴颈直径再加0.20 mm,标准装配间隙由公式(1)计算:

δ=0.001D+0.20,

(1)

式中,δ为锚链轮轴与衬套的径向标准装配间隙,mm;D为轴颈直径的最大值,mm。

由表3得轴颈直径的最大值为347.819 mm。将数据代入公式(1),δ≈0.548 mm。

3.4.2 计算达到修理上限的配合间隙值

根据《技术要求》,锚链轮衬套与轴的配合间隙,超过最大装配间隙2.5倍时,应予修理。修理上限的配合间隙值δmax由公式(2)计算:

δmax=2.5δ,

(2)

式中,δmax为达到修理上限的配合间隙值,δmax=1.370 mm。

由表4知,滑动轴承与轴颈的配合间隙值均未达到修理上限的配合间隙值δmax。因此,滑动轴承A、滑动轴承B和滑动轴承C可继续使用;由于滑动轴承D跑外圈并脱出,应修理滑动轴承D。

4 滑动轴承故障的解决措施

4.1 滑动轴承的加工技术要求和固定措施

为了解决滑动轴承与轴承座的配合间隙偏大、滑动轴承没有固定措施,导致滑动轴承跑外圈并脱出的故障,采取的解决措施是:加大滑动轴承的外径,滑动轴承与轴承座采取过盈配合,并安装4只止退螺钉,固定滑动轴承,防止滑动轴承脱出。

根据《机械设计手册》[4],滑动轴承的材质为铜基合金,材料牌号:ZCuPb10Sn10。根据Q/HS YF 103—2009《船用锚机维修规范》确定滑动轴承的形位公差,滑动轴承外径的表面粗糙度Ra≤3.2 μm,滑动轴承内径的表面粗糙度Ra≤1.6 μm。

滑动轴承加工示意图如图3所示,其中M10×30止退螺钉沿圆周均布。

图3 滑动轴承加工示意图

用车床加工滑动轴承毛坯,内径粗加工,并预留5 mm的加工余量;零件其余各表面精加工,并达到图纸的技术要求。

4.2 滑动轴承的安装

滑动轴承与轴承座为过盈配合,滑动轴承外径大于轴承座内径,在常温条件下无法装配。根据热胀冷缩的原理,按冷装配工艺装配,将滑动轴承放于液氮容器中,冷却30 min,使滑动轴承的外径缩小,然后装配到轴承座内。温度升至常温后,滑动轴承的外径膨胀,滑动轴承与轴承座紧密配合。

4.3 锚链轮衬套内径的加工

滑动轴承D装入锚链轮轴承座孔后,锚链轮整体上镗床,找正并对中,镗床加工内孔见图4。

图4 镗床加工内孔

5 锚链轮的装配和运行验证

装配锚链轮、轴及其它零部件,在滑动轴承和轴之间加注润滑脂。

锚机空载运行30 min,依次进行60 t、90 t、180 t的拉力试验。抛锚试验:抛锚链长度不小于600 m,抛锚过程中,试验刹车3次,锚机制动功能良好。起锚试验:在锚破土后,锚链轮以额定转速运行。

锚机运行中,滑动轴承的温度小于65 ℃,设备运行正常。

6 结束语

1)通过对锚机链轮滑动轴承的故障检测和分析,发现轴承座与滑动轴承D是间隙配合,导致出现滑动轴承跑外圈的故障。其解决措施是重新加工滑动轴承,轴承座与轴承采用过盈配合,并安装止退螺钉。上述措施不仅能够解决滑动轴承的故障,还可以提高滑动轴承的承载能力。

2)经测量和计算,发现滑动轴承D与轴颈的配合间隙太小,部分区域甚至出现过盈配合,滑动轴承D与轴颈抱紧,影响了轴的正常运行。依据技术标准,确定新加工的滑动轴承内径,保证了轴的正常运行。