用两性表面活性剂辅助浸出低品位锰矿石中的锰

田 鸿,马梦雨,叶恒朋,李 佳,杜冬云,李诗莹,李昶宜

(中南民族大学 资源与环境学院,湖北 武汉 430074)

目前,工业上主要以碳酸锰为原料生产金属锰[1]。随着碳酸锰矿石的不断消耗,低品位锰矿石的开发利用受到重视。从低品位锰矿石中提取锰的方法主要有预焙烧—浸出法、还原浸出法、直接酸浸法和细菌浸出法。这些方法不同程度存在焙烧温度高、能耗大、耗时长、原料用量大、后续除杂困难等问题[2-3],而且锰浸出率相对较低,所以,研发一些辅助试剂对提高锰浸出率有重要意义。

近年来,有关用表面活性剂强化矿石浸出已有一些研究。表面活性剂主要是通过改变矿石表面湿润性、降低浸出液黏度、强化吸附和渗透等作用强化浸出[4-6]。矿石界面性能的改变有利于金属离子扩散,降低金属离子的吸附性能,提高金属浸出率[7]。

常用表面活性剂大多数为离子型,其中大部分难以生物降解,且对生物有毒害作用[8]。与许多离子型表面活性剂相比,两性表面活性剂具有优异的表面和界面特性、生物降解性和润湿力等[9]。

试验研究合成了一种磺酸盐两性表面活性剂(AS-S),并用以作为助剂强化从低品位锰矿石中浸出锰。

1 试验部分

1.1 试验材料与试剂

试验用低品位锰矿石取自广西,粒度-100目(0.15 mm)占100%,主要化学成分见表1,XRD物相分析图谱如图1所示。矿石中的锰主要以菱锰矿(MnCO3)形式存在,锰品位为17.8%。

表1 低品位锰矿石的主要化学成分 %

图1 低品位锰矿石的XRD物相分析图谱

试验用试剂:环氧氯丙烷、无水乙醇、丙酮、硫酸,均为分析纯,国药集团化学试剂有限公司;牛磺酸、3-二甲氨基丙胺,均为分析纯,上海阿拉丁生化科技股份有限公司;硬脂酰氯,97%,上海阿拉丁生化科技股份有限公司;水为去离子水。

1.2 AS-S

AS-S的合成路线如图2所示。

图2 AS-S的合成路线

1)中间体的合成

根据文献[10],采用牛磺酸和环氧氯丙烷制备中间体(a):向装有110 mL去离子水的500 mL烧瓶中加入5.06 g(40 mmol)牛磺酸,搅拌均匀,然后将溶有7.44 g(80 mmol)环氧氯丙烷的30 mL 乙醇溶液加入到烧瓶中,于60 ℃下磁力搅拌回流12 h。

2)硬脂酰胺丙基二甲基胺的合成

向装有50 mL丙酮的250 mL烧瓶中加入25.3 g(81 mmol)硬脂酰氯,然后在0 ℃冰浴条件下缓慢滴加9.8 g(95 mmol)3-二甲胺基丙胺,将温度升至40 ℃搅拌反应2 h,除去溶剂和未反应的3-二甲胺基丙胺,得到硬脂酰胺丙基二甲基胺(b)。

3)AS-S的合成

将硬脂酰胺丙基二甲基胺(b)溶解于60 mL乙醇中,再将乙醇溶液倒入到含有中间体(a)溶液的500 mL烧瓶中,在80 ℃下搅拌回流16 h;然后减压蒸馏去除溶剂,得到AS-S产品(c)。产物在常温下为膏状物,无须进一步分离纯化。

1.3 物料表征方法

采用X射线荧光光谱仪(XRF,PANalyticalZetium)分析锰矿石化学成分,采用X射线衍射仪(XRD,D8-Advance)分析锰矿石浸出前、后物相,采用扫描电镜-能谱仪(SEM-EDS,Hitachi-SU8010)分析锰矿石浸出前、后表面形貌和元素组成,采用磁共振波谱仪(NMR,Bruker 400M)分析AS-S的1HNMR。

2 试验原理与方法

AS-S强化锰的浸出原理:浸出剂中添加AS-S,溶液表面张力降低,进而使浸出剂在矿石表面的铺展能力提高,渗透速率增大,分子扩散和对流扩散能力增强[11];AS-S的吸附作用可提高矿石的润湿性,同时促进矿石表面裂隙扩大及矿石颗粒间分散作用增强,促进浸出剂进入到矿石内部并发生化学反应[12];AS-S的吸附作用可使浸出渣表面性质发生改变,降低浸出渣对浸出液中Mn2+的吸附能力[13],从而提高锰浸出率。

锰的浸出机制:低品位锰矿石的主要成分为MnCO3,可直接溶于酸性溶液。试验用硫酸作浸出剂,浸出主要反应为:

(1)

(2)

(3)

(4)

(5)

锰的浸出方法:称取20 g锰矿石于250 mL三口烧瓶中,加入一定体积硫酸溶液,根据前期研究结果[14]设定搅拌速度为200 r/min,浸出时间4 h。浸出过程中,反应5 min后加入一定量AS-S。反应一定时间后抽滤,得浸出液和浸出渣。

采用高碘酸钾分光光度法(GB/T 11906—89)测定滤液中锰质量浓度,浸出渣干燥后分析其中锰质量分数,通过式(6) 计算锰浸出率(η):

(6)

式中:ρ1—浸出液中锰质量浓度,g/L;ρ2—水洗液中锰质量浓度,g/L;V1—浸出液体积,L;V2—水洗液体积,L;m—矿石质量,g;w—锰品位,17.8%。

3 试验结果与讨论

3.1 AS-S的结构表征

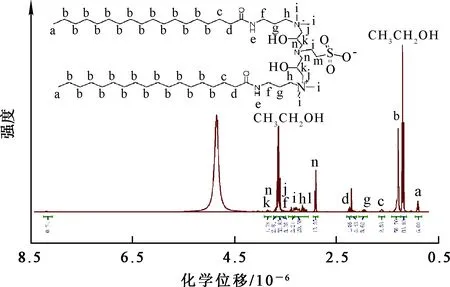

AS-S的1HNMR(400 MHz,CD3OD)分析结果如图3所示:0.90(t,6H,2CH3CH2),1.28(m,52H,2CH3(CH2)13CH2),1.61(m,4H,2CH2CH2CONH),1.9~2.0(m,4H,2NHCH2CH2CH2N),2.24(t,4H,2CH2CONH),3.0~3.2(m,NH2CH2CH2CH2N,NCH2CH2SO3),3.2~3.4(m,12H,4N+CH3),3.4~3.7(m,10H,NCH2CH2SO3,2N+CH2CHOHCH2,2NHCH2CH2CH2N+),3.75~3.9(m,2H,2N+CH2CH OHCH2),8.19(2H,2NH)。合成产物的1HNMR谱图中的化学位移及氢的积分数与目标物质基本一致,表明合成产物为目标产物。

图3 AS-S的1HNMR图谱

3.2 AS-S对硫酸浸出锰的辅助作用

3.2.1 AS-S添加量对锰浸出率的影响

酸矿质量比0.60/1,液固体积质量比8/1,浸出温度60 ℃,AS-S用量对锰浸出率的影响试验结果如图4所示。可以看出:体系中未添加AS-S时,锰浸出率只有92.28%;加入AS-S后,锰浸出率明显提高,AS-S质量浓度为30 mg/L时,锰浸出率达95.14%;继续提高AS-S用量,锰浸出率提高幅度不大。随AS-S用量加大,胶束开始形成,使得AS-S的有效浓度未提高[13]。综合考虑,确定AS-S适宜用量为30 mg/L。

图4 AS-S添加量对锰浸出率的影响

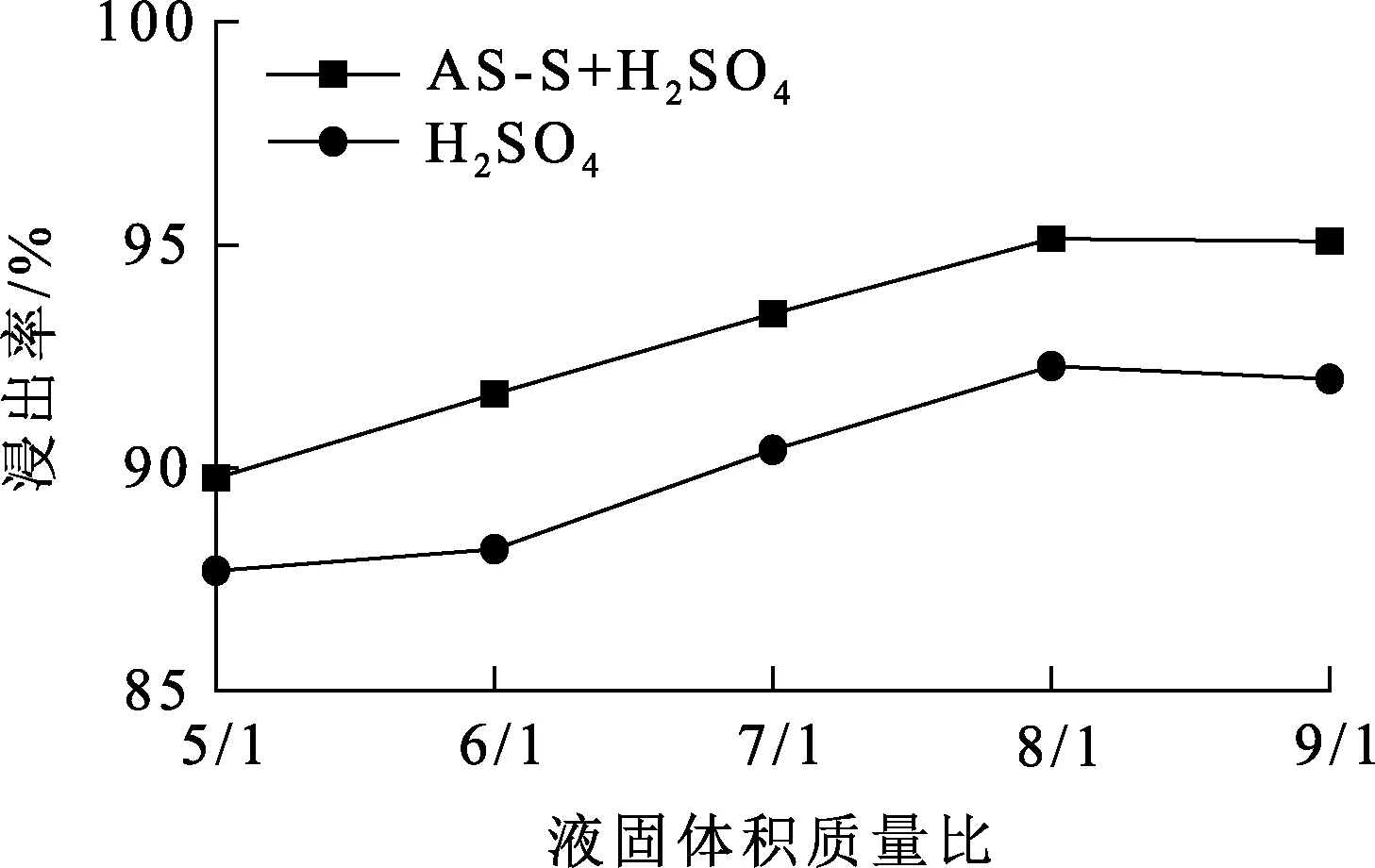

3.2.2 液固体积质量比对锰浸出率的影响

AS-S添加量30 mg/L,酸矿质量比0.6/1,浸出温度60 ℃,液固体积质量比对锰浸出率的影响试验结果如图5所示。

图5 液固体积质量比对锰浸出率的影响

由图5看出:随液固体积质量比加大,添加AS-S体系和直接硫酸浸出体系的锰浸出率均有所提高,但前者锰浸出率均高于后者;添加AS-S体系中,随液固体积质量比增大至8/1,锰浸出率达最大,为95.14%。浸出过程中,随部分水分蒸发,液固体积质量比会稍有下降,浸出液变黏稠,离子扩散受到抑制,锰浸出率降低;另外,液固体积质量比降低会使CaSO4等副产物浓度升高,可能会覆盖在矿石颗粒表面,降低硫酸与矿石的接触概率,还会吸附一定量Mn2+[15],从而导致锰浸出率降低。增大液固体积质量比有利于提高矿石表面与硫酸溶液的传质速率,但液固体积质量比过大,会给酸浸后溶液处理带来困难。综合考虑,确定适宜的液固体积质量比为8/1。

3.2.3 酸矿质量比对锰浸出率的影响

AS-S质量浓度30 mg/L,液固体积质量比8/1,浸出温度60 ℃,酸矿质量比对锰浸出率的影响试验结果如图6所示。

图6 酸矿质量比对锰浸出率的影响

由图6看出,随酸矿质量比从0.5/1增至0.7/1,锰浸出率提高。硫酸浓度越大,提供的H+越多,也使H+向反应界面迁移的速度加快,与锰矿物的反应也越趋于完全。在添加AS-S的浸出体系中,当酸矿质量比增大至0.65/1后,矿石中的锰已接近完全浸出,锰浸出率达98.45%;在直接硫酸浸出体系中,随酸矿质量比增大,锰浸出率持续增高,但明显低于AS-S浸出体系中的锰浸出率。继续增大酸矿质量比,锰浸出率变化不大,且酸耗增大,更多杂质元素与硫酸反应进入浸出液,后续工序处理成本增大。综合考虑,确定最佳酸矿质量比为0.65/1。

3.2.4 浸出温度对锰浸出率的影响

AS-S添加量30 mg/L,酸矿质量比0.65/1,液固体积质量比8/1,浸出温度对锰浸出率的影响试验结果如图7所示。

图7 浸出温度对锰浸出率的影响

由图7看出:温度对锰浸出率的影响很小。硫酸与锰矿物的反应为放热反应,反应过程中产生的热即可使矿浆温度保持在55~65 ℃之间[16],所以当外部温度低于60 ℃时,锰浸出率受影响不大。矿浆温度为60 ℃时,添加AS-S体系中锰浸出率已达98.45%,比同等条件下直接硫酸浸出时的锰浸出率提高了3.47%。再升高温度只会加快体系中水分蒸发,增大能耗和成本,综合考虑,浸出时温度以控制在60 ℃较为适宜。

3.3 浸出渣的表征

在搅拌速率200 r/min、浸出时间4 h、AS-S添加量30 mg/L、酸矿质量比0.65/1、液固体积质量比8/1、浸出温度60 ℃条件下用硫酸浸出低品位锰矿石。浸出渣的XRD物相分析图谱如图8所示。

图8 浸出渣的XRD图谱

由图8看出:浸出渣的主要物相为SiO2和CaSO4·2H2O,未发现Mn衍射峰,表明矿石中的锰矿物已被完全浸出;SiO2相不与硫酸反应而留在渣中;CaSO4·2H2O相是硫酸与矿石中的CaCO3反应生成的。

锰矿石和浸出渣的SEM-EDS分析结果如图9所示。可以看出:浸出前、后,矿石颗粒表面形貌发生了明显变化,浸出前矿石由结构致密的块状颗粒组成,浸出后矿石结构被改变成由细长条状颗粒组成;锰矿石的Mn、Ca、O的特征衍射峰非常强,而浸出渣的O、S、Ca、Si的特征衍射峰较强,结合XRD图谱分析可知:渣的主要成分为SiO2和CaSO4·2H2O;浸出渣中锰含量很低,表明锰被完全浸出。

图9 锰矿石和浸出渣的SEM分析结果及EDS能谱

4 结论

以牛磺酸、环氧氯丙烷、硬脂酰氯、3-二甲氨基丙胺为原料合成的磺酸盐两性表面活性剂(AS-S)对硫酸从低品位锰矿石中浸出锰有较好的辅助作用;适宜条件下,可使锰浸出率达98.45%,较未添加AS-S时有明显提高;浸出渣中锰含量显著降低,锰基本被完全浸出,浸出效果较好。