BOPET薄膜回收造粒机组自动喂料控制方法的改进

王 丹 薛 凯 庞 博

(1.天华化工机械及自动化研究设计院有限公司;2.沈阳透平机械股份有限公司)

聚对苯二甲酸乙二酯(PET)是一种高度可回收的塑料树脂,于1941年由杜邦公司的化学家在北美首次合成[1]。 PET经过双向拉伸法可以制成BOPET薄膜,该膜具有强度高、光学性能好、产能大、生产效率高及可回收等优势,在隔膜、建材、包装和印刷领域被广泛应用[2]。 在BOPET薄膜工业生产中,为降低成本和能耗,保护环境防止污染,普遍使用回收造粒系统对破膜和边膜进行回收造粒并重复利用,使之产生良好的社会和经济效益[3]。其中,薄膜回收造粒系统的一项关键技术就是控制切割压实机进料。 因生产线是连续生产的,必须保证连续定量进料。 当进料量少于挤出机的出料量时,回收机拉条会变细,甚至断条,影响产品产量和生产进度;当进料量多于挤出机的出料量时,物料会堆积在压实料仓,造成物料温度过高、物料结块,严重时会导致压实机过载,造成巨大的经济损失。 为了精准控制切割压实机的进料量,笔者提出一种BOPET薄膜回收造粒机组自动喂料控制改进方法,希望为解决行业中的类似问题提供一定的参考借鉴。

1 薄膜回收造粒系统

薄膜回收造粒系统(图1)主要由破碎机、破碎料仓、原料输送机、切割压实机、单螺杆挤出机、换网器和切粒机组成。

图1 薄膜回收造粒系统示意图

BOPET薄膜双向拉伸生产线产生的破膜和边膜经过破碎机在线粉碎后被存储在破碎料仓中。 破碎料具有堆积密度大、含水量高和输送不均匀的特点, 因此无法通过传统方式直接喂料进入挤出机进行造粒。 为此,在实际生产中引入切割压实环节, 破碎料先通过原料输送机输送到压实机料仓内, 在旋转刀盘切刀与破碎料的相互作用下产生摩擦热, 薄膜碎片受热后卷曲收缩使堆密度不断增加。 同时,在压实机旋转刀盘高速旋转离心力的作用下, 破碎料被不断压实。 单螺杆挤出机的进料口经过特殊设计,与压实机料仓侧面对接, 从而使被压实的破碎料不断被推入挤出机,进而被挤出机螺杆带走,进行熔体造粒。

2 传统控制模式存在的问题

在薄膜回收造粒系统中,为确保进入挤出机的物料均匀稳定,必须使压实机中的破碎料保持在一定的料位。 然而,切割压实机料仓的刀盘高速旋转,破碎料堆密度低,各种形式的料位计都无法准确、直接地测量料仓的实际料位。 经观察发现, 压实机料位与压实机电机负载密切相关,随着原料料位的不断增加,原料重量增加,进而使压实机电机负载增大,有功电流增加,且成正相关关系,因此可采用电机的有功电流来间接反映压实机内的料位。

传统的控制模式是采用超驰控制方法,即设定一个电机电流的高限,当压实机电机电流超过高限电流时,表明压实机料仓满仓,这时输送电机停转,上游料仓不再送料;当压实机电机电流低于高限电流时,表明压实机料仓空仓,这时输送电机运转连续送料[3]。 然而该控制模式存在一定的弊端, 刚输送进切割压实机的物料较轻,没有被压实, 不会迅速引起压实机电流的变化,存在一定的滞后性。 在实际生产过程中,滞后性将导致切割压实机电机电流大幅振荡,振幅可达压实机额定电流的15%左右。 这种不稳定会造成后续挤出机进料不稳定, 扭矩上下波动幅度大,熔体挤出拉条粗细不均, 粒子大小间歇性变化,严重影响成品质量。

3 控制方法改进

3.1 PID控制算法

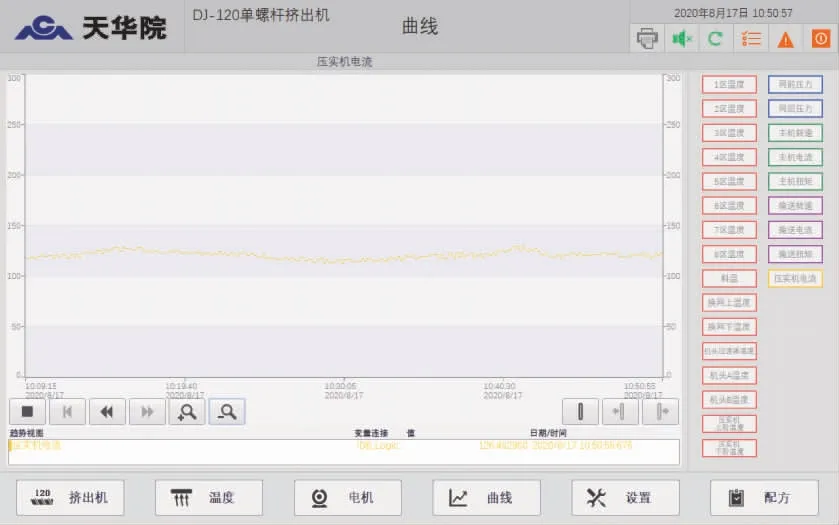

以天华化工机械及自动化研究设计院有限公司 (以下简称天华院)DJ-120单螺杆挤出机为研究对象,引入PID控制算法。 首先将物料输送电机改为变频调速电机, 通过调节电机转速,使物料的输送量连续可调节。根据输送电机转速与切割压实机电机电流变化的动态关系,以切割压实机电机电流设定值与实际值的偏差e作为PID控制器的输入变量, 以控制器的输出控制量u来控制输送电机转速,得到切割压实机电机电流曲线如图2所示,可以看出,切割压实机电机由于传统控制模式导致电流波动大的现象得到了明显改善,在稳定状态下,电机电流基本保持在设定电流120A的±9%以内。

图2 引入PID控制算法后的压实机电机电流曲线

然而,碎膜非常蓬松,导致上游破碎料仓容易“架桥”,输送电机的转速与实际物料的输送量无法呈现良好的线性关系,有时较低的转速也会带来大批的物料。 另外,由于PID控制器中的微分器对系统中的噪声会有放大作用,因此会导致输出大幅变动,造成压实机电机电流仍会每隔一段时间就出现不稳定的情况,严重时甚至需要人工干预。

3.2 模糊控制算法

为进一步提高控制质量, 消除噪声干扰,保证电机电流稳定,对PID参数采用动态化调节,即对于不同的偏差程度采取不同的PID控制参数,以提高控制响应速度,为此笔者引入模糊控制算法。 模糊控制算法是以模糊集合理论、模糊规则语言变量和模糊逻辑推理为基础的计算机智能控制方法,可以透过模糊化将原本0和1的二值化控制转变成0~1之间的数值, 相对于原本非0即1的二分法, 模糊控制算法更加接近人类的思维。虽然模糊控制算法的输入、 输出均是模糊的,但透过解模糊化的步骤,即可得到精确的输出值。

利用模糊集合理论可以将专家知识或操作人员经验对应的语言规则直接转换为自动控制策略。 通常的方法是使用模糊规则查询表,用语言知识模型来设计和修正控制算法[4]。设模糊PID控制器的输入变量为切割压实机电机电流偏差e和偏差变化率ec, 输出变量为比例系数Kp和积分系数Ki,得到改进后的模糊PID控制器结构框图如图3所示。

图3 改进后的模糊PID控制器结构框图

模糊规则语言变量为[NB,NM,NS,ZO,PS,PM,PB],根据PID控制算法参数整定的经验建立模糊控制规则表(表1)。

表1 模糊控制规则表

运行过程中,将输入参数e和ec模糊化,然后通过查询模糊控制规则表并经过解模糊化后,输出参数ΔKp和ΔKi。

经过模糊控制算法修正后的PID控制器参数为:

其中,Kp0、Ki0为PID控制器的初始比例系数和积分系数。 实际应用中, 模糊控制规则采用IFTHEN方式,其结构简单,易于修改和掌握,比较适合PLC编程实现。

4 应用效果

图4为引入模糊控制算法后的压实机电机电流曲线,可以看出,压实机电机电流保持在120A左右,由原料输送机不稳定造成的电流波动大幅减弱,其中最大电流126.3A,最小电流116.7A,波动范围在±6%以内。 由破碎料输送机不稳定所带来的干扰被大幅减弱,在一定范围内压实机电机可以长期平稳运行,压实机内液位可以保持一定的稳定性。

图4 引入模糊控制算法后的压实机电机电流曲线

压实机内料位的稳定使得造粒挤出机进料均匀,长期保持动态稳定进料,挤出机主电机扭矩长期保持稳定运行。 对造粒机出料口进行随机采样,如图5所示,可以看出物料粒子均匀稳定,消除了此前粒子大小每隔一段时间就会发生周期性变化的问题。

图5 物料粒子实物图

综上所述, 通过PID控制器调节破碎料输送机,并结合模糊控制算法,在破碎料进料控制中取得了满意的效果。

5 结束语

PID调节喂料量并结合模糊控制算法控制切割压实机料位的方式目前已经应用在BOPET薄膜回收生产线中,解决了进料系统大滞后、非线性等多种因素共同影响造成的控制难点。 该生产线目前运行稳定, 生产的回收颗粒质量良好,批次质量稳定,使用维护成本低,在客户现场已长时间平稳运行,得到了客户的好评和肯定。