660 MW燃煤机组污染物协同脱除技术的应用

蒋志浩,杜宇航,邱佳俊,刘向民

(上海发电设备成套设计研究院有限责任公司,上海 200240)

火电行业作为我国电力结构中重要的主导力量,所消耗的煤炭总量占全国煤炭总产量的50%以上[1]。煤燃烧产生的烟尘、二氧化硫(SO2)、氮氧化物(NOx)及汞(Hg)等气固态污染物,是雾霾、酸雨等大气污染的重要来源[2]。

GB 13223—2011 《火电厂大气污染物排放标准》中提出烟尘、SO2、NOx的质量浓度排放限值分别为30 mg/m3、200 mg/m3、100 mg/m3,并首次提出Hg及其化合物的排放质量浓度低于0.05 mg/m3;京津冀、长三角及珠三角等重点控制区域内的47个重点城市在役燃煤机组执行大气污染物特别排放限值,即烟尘、SO2、NOx的质量浓度排放限值分别为20 mg/m3、50 mg/m3、100 mg/m3。《煤电节能减排升级与改造行动计划(2014年—2020年)》(简称《行动计划》)中指明燃煤机组烟尘、SO2、NOx的质量浓度排放限值分别为10 mg/m3、35 mg/m3、50 mg/m3,同时要求稳定推动东部地区现役300 MW及以上等级的燃煤机组烟气污染物排放指标基本达到燃气轮机组排放限值,即烟尘、SO2、NOx的质量浓度排放限值分别为5 mg/m3、35 mg/m3、50 mg/m3。在役燃煤机组相继开展了超低排放改造,以满足燃煤机组烟气污染物排放指标接近或达到燃气轮机组排放限值。传统的燃煤机组烟气污染物脱除治理基本采用一种设备脱除单一污染物的策略,不仅造成锅炉尾部烟道增设的烟气污染物脱除设备日益增多、占地空间变大,并且使得环保设备投资也越来越高[3]。为降低改造投资及运行成本,应充分利用现有环保设备空间以协同提高脱除效果。因此,一体化的烟气污染物协同脱除技术路线得到了重视和发展,现已有多种形式的采用烟气污染物协同脱除技术的改造案例。

针对某660 MW燃煤电厂现有脱硫、脱硝和除尘等环保设备无法满足“近零排放”要求的情况,结合现有环保设备和场地布置条件,采用一体化烟气污染物协同脱除技术对机组进行改造。

1 烟气污染物协同脱除

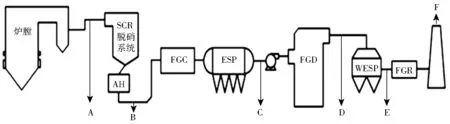

燃煤机组产生的大气污染物主要有NOx、SO2、烟尘、三氧化硫(SO3)及Hg,而锅炉的单个环保设备对不同的污染物都有不同程度的协同脱除效果[4-5],设备的具体布置流程见图1。

图1 环保设备协同脱除烟气污染物的流程

1.1 NOx协同脱除

燃煤机组NOx的脱除通常采用炉内低氮燃烧技术与烟气高效选择性催化还原(SCR)脱硝技术的协同脱除策略。具体为:

(1)低氮燃烧技术。通过组织不同煤种的低氮燃烧控制方式,从NOx生成机理控制NOx的生成。利用低氮燃烧器改造、炉膛内深度空气分级及烟气再循环等综合技术,可以有效降低锅炉炉膛出口的NOx排放量[6-7]。

(2)高效SCR脱硝技术。通过计算流体动力学(CFD)对SCR脱硝系统的流场进行优化,并且采用对原SCR脱硝系统的催化剂进行再生或更换、加装催化剂备用层等综合手段,可以将脱硝系统的脱硝效率提高至90%[8-9]。

针对燃用褐煤、烟煤及贫煤的机组,采用低氮燃烧技术后,炉膛出口NOx质量浓度可分别控制在200 mg/m3、300 mg/m3及500 mg/m3以下;再利用SCR脱硝技术,脱硝系统出口NOx质量浓度可控制在50 mg/m3以下[10]。对于燃用无烟煤等难燃烧煤种的锅炉,可采用将配煤掺烧和低氮燃烧技术结合的方式,使炉膛出口NOx质量浓度降低至800 mg/m3以下;再利用选择性非催化还原(SNCR)脱硝技术或SCR脱硝技术,脱硝系统出口NOx质量浓度可控制在50 mg/m3以下[10]。

1.2 烟尘协同脱除

燃煤机组烟尘的脱除通常采用低低温高效电(袋)除尘、湿法脱硫除尘及湿式电除尘等综合手段相结合的协同脱除策略。具体为:

(1)低低温高效电(袋)除尘。通过在原静电除尘器进口增设低低温烟气换热器,以降低静电除尘器进口烟气温度对烟气进行调质(如降低烟尘比电阻及烟气流速、增加烟尘在静电除尘器的停留时间等),进而提高静电除尘器的除尘效率。通过对原静电除尘器进行提效改造(如采用高频电源及电场扩容)、高效清灰改造等方式改造后,静电除尘器出口的烟尘质量浓度能控制在30 mg/m3以下[11]。此外,通过烟气流场优化与电袋除尘器相结合的方式,能将静电除尘器出口的烟尘质量浓度控制在15 mg/m3以下。

(2)石灰石-石膏湿法脱硫除尘。脱硫塔内循环浆液对烟气中的烟尘存在洗涤作用,一定程度上能有效脱除烟气中的烟尘。通过提高脱硫塔内的浆液喷淋量及喷淋覆盖面积、采用高效除雾器等措施,在脱硫系统进口烟尘质量浓度在20~30 mg/m3时,能将脱硫系统出口的烟尘质量浓度控制在10 mg/m3以下[12]。

(3)湿式电除尘。通过利用高电压电离技术使脱硫系统出口湿烟气中的烟尘、雾滴、酸雾等极小细微颗粒带电,在高电压电场静电力的作用下,使这些细颗粒被吸附至静电除尘器内的阳极板上,以达到脱除烟尘和雾滴的作用。该技术一般应用于烟尘排放质量浓度要求在5 mg/m3以内的燃煤机组,并且要求机组具有较好的改造投资经济性[13]。

1.3 SO2和SO3协同脱除

燃煤机组SO2和SO3的脱除通常采用塔前深度余热利用、单塔高效脱硫及双塔双循环脱硫等综合手段相结合的协同脱除策略。具体为:

(1)塔前深度余热利用。在原脱硫塔前加装采用防腐性材料的烟气换热器,将原烟气温度降低至70 ℃左右,不仅可以实现尾部烟气的深度余热利用,降低机组煤耗,还可以加热脱硫后的净烟气,达到烟囱烟气消白的作用。同时,烟气温度的降低会减少脱硫塔进口的原烟气量,吸收塔内液气比增大能有效增强气液传质效果,提高SO2的脱除效率。采用塔前深度余热利用,SO3在烟气温度低于其酸露点温度(约90 ℃)时,能够有效被烟气中的烟尘吸附,此时可通过后续的湿式静电除尘器将其协同脱除,SO3脱除效率能够达到60%以上[11]。

(2)单塔高效脱硫。对于原烟气SO2质量浓度≤4 000 mg/m3的情况,可采用增大液气比、优化喷淋层布置方式、增设聚气环及多级沸腾等方式对原石灰石-石膏湿法脱硫吸收塔进行优化改造,达到强化气液传质效果,提高SO2的脱除效率。

(3)双塔双循环脱硫。对于原烟气SO2质量浓度>4 000 mg/m3的情况,可采用串联双塔脱硫系统,以高、低pH吸收模式提高SO2的脱除效率。一般将一级吸收塔的pH控制在4.5~5.0,二级吸收塔的pH控制在5.5~6.0。双塔双循环脱硫系统一般应用在中高硫含量(w(Sar)≥2%)的燃煤机组,能有效达到SO2超低排放目标,即SO2排放质量浓度≤35 mg/m3[10-11]。

1.4 Hg协同脱除

燃煤中的Hg在锅炉内燃烧后,除少量存在于飞灰、底渣中,大部分Hg(质量分数为56.3%~69.7%)通过气态形式分布在锅炉尾部烟气中[14]。烟气中Hg的主要赋存形态有单质汞(Hg0)、二价汞(Hg2+)及颗粒态汞(Hgp)。采用专门的脱汞设备具有投资较高、占地空间大、运维成本高等问题,而我国大部分燃煤机组所燃烧煤的Hg含量普遍较低。因此,通过利用尾部烟道的SCR脱硝装置、高效电除尘装置和湿法脱硫装置可以协同脱除尾部烟气中的Hg[15]。具体为:

(1)SCR脱硝装置。脱硝催化剂能够将烟气中的Hg0氧化成Hg2+,其对Hg0的氧化效率能够达到30%~80%,并且烟气的氯含量越高,氧化效率越高。Hg2+可被烟气中的飞灰颗粒吸附,烟气在流经除尘设备及脱硫系统时,携带Hg2+的烟尘将被脱除,对Hg的脱除效率能够达到90%以上[16]。

(2)高效电除尘装置。飞灰对气态Hg有吸附作用,且吸附能力随飞灰颗粒的比表面积增大而增强,随吸附温度的降低而升高。因此,除尘装置若经过低低温高效电除尘改造,进口烟气温度降低,将进一步促进除尘装置对烟气中飞灰的捕集,以达到对烟气中Hg进行协同脱除的效果。

(3)湿法脱硫装置。当尾部烟气污染物流经石灰石-石膏湿法脱硫系统后,石灰石或石灰作为吸收剂能够将烟气中80%~95%(质量分数)的Hg2+有效吸收脱除,并将其留在脱硫产物中[15-16]。

2 协同脱除技术路线

依据燃煤机组烟气污染物协同脱除技术路线(见图2)实施改造,对锅炉燃烧系统、SCR脱硝系统、烟气换热器(包括烟气冷却器和烟气加热器)、静电除尘器、脱硫系统及湿式静电除尘器等环保设备进行协同优化控制。表1为主要位置污染物含量。

AH—空气预热器;FGC—烟气冷却器;ESP—静电除尘器;FGD—脱硫系统;WESP—湿式静电除尘器;FGR—烟气加热器。

表1 主要位置污染物含量

3 污染物协同脱除改造应用

某电厂有2台660 MW超超临界燃煤机组,机组原环保设备只考虑针对单一烟气污染物进行脱除。原SCR脱硝系统催化剂采用2+1模式(2层运行、1层备用);原静电除尘器采用2台双室四电场卧式除尘系统,设计工况进口烟尘质量浓度为32.75 g/m3时,出口烟尘质量浓度≤65 mg/m3;原脱硫系统采用石灰石-石膏湿法脱硫工艺,设计煤种进口SO2质量浓度为2 299 mg/m3时,出口SO2质量浓度≤115 mg/m3,出口烟尘质量浓度≤30 mg/m3。改造前烟气污染物排放能满足GB 13223—2011的要求,但是无法满足《行动计划》的要求。

该电厂按照污染物协同脱除技术路线实施超净排放改造,具体改造方案为:新增备用层催化剂的高效SCR脱硝系统+除尘器进口新增烟气冷却器+低低温静电除尘器+单塔高效石灰石-石膏湿法脱硫技术+湿式静电除尘器+烟气加热器。

改造前后的烟气污染物在主要位置的考核指标及测试结果见表2,表格中均已将质量浓度修正为O2体积分数为6%、标准状态下的质量浓度。

表2 改造前后污染物在主要位置的考核指标及测试结果

图3为改造前后主要参数的变化。

图3 改造前后污染物主要参数的变化

由图3可得:按照污染物协同脱除技术路线进行改造后,机组的污染物排放指标均优于超净排放限值要求,且达到燃气轮机排放限值,污染物脱除效率均有较大提升。

4 结语

(1)现有脱硝系统、除尘器、脱硫系统等单个环保设备均有脱除两种及以上烟气污染物的作用,即单个环保设备具有对多种污染物一体化协同脱除的效果。

(2)结合机组现有环保设备及场地布置空间,以各环保设备的实际运行参数和指标为例,合理利用静电除尘器、脱硫系统及湿式电除尘器等各相关设备对烟尘的脱除控制作用,对当前燃煤机组烟气污染物协同脱除技术路线进行分析,获得了一体化超净排放改造方案。

(3)通过对该机组原环保岛设备实施烟气污染物协同脱除改造及性能考核测试,各污染物排放指标均优于超净排放限值要求并达到了燃气轮机排放限值,可为同类型燃煤机组超净排放改造提供参考。