300 MW机组喷氨优化分析及评估

高 鹏,孟 强,王承亮,王玉敬,吕为智,李剑宁

(1.华电邹县发电有限公司,山东济宁 273522;2.华电国际电力股份有限公司技术服务分公司,济南 250000;3.上海发电设备成套设计研究院有限责任公司,上海 200240)

燃煤电厂污染物排放治理一直是近些年来火电领域研究的重点,在治理污染物排放的过程中,从政策层面,国家要求火电机组NOx排放质量浓度不超过50 mg/m3,为燃煤电厂的氮氧化物(NOx)排放治理明确了方向和指标[1];从技术方面,火电机组积极根据自身煤质情况,采取多种手段降低出厂NOx的排放量,炉内燃烧侧治理NOx的手段主要是通过低氮燃烧器增加炉内还原性气氛,从而抑制NOx的生成,在尾部烟道采用选择性催化还原(SCR)技术,对烟气中NOx进行脱除,通过使用催化剂与炉内喷氨的手段,最终使NOx排放质量浓度低于50 mg/m3。

在污染物排放治理的同时,由于火电形势的变化,在火电机组运行方面,也有一些其他政策性的指导。2016年6月,国家能源局发布第一批火电灵活性改造试点项目的通知,确定丹东电厂等16个项目为提升火电灵活性改造试点项目,由此拉开了火电机组灵活性深度调峰改造的序幕。

在超低排放和深度调峰的政策要求下,为追求经济侧盈利,降低燃料成本,机组燃烧实际煤质大幅偏离设计值,对于已经进行SCR脱硝改造后的机组,均存在不同程度的喷氨过量、负荷频繁波动、SCR脱硝反应器烟温不足、烟气含硫量偏高等现象,引起 NH3和NOx混合不均、SO2氧化率过大、喷氨控制协调落后、氨逃逸率过大等问题,最终造成SCR脱硝系统下游空气预热器(简称空预器)侧堵塞[2],影响机组运行的经济性和安全性。

针对目前燃煤机组在喷氨优化方面的工作,方朝君等[3]就某600 MW机组进行脱硝出入口NO和NH3质量浓度分布测量,并对喷氨格栅支管进行优化调整,优化后A、B侧出口NOx质量浓度相对标准偏差都降至8%以内;梁俊杰等[4]对国内多台燃煤机组进行汇总分析,就喷氨全过程的数据进行分析,并寻求共性规律,为脱硝优化调整提供了理论分析支撑;刘建航等[5]对某300 MW机组进行燃烧侧的优化调整,通过空气分级手段主动降低NOx质量浓度,实现整体喷氨量的下降;齐晓辉等[6]重点针对喷氨格栅的喷口进行优化,提高了SCR脱硝系统中烟气速度分布和氨浓度分布的均匀性。

综上所述,燃煤机组在一段时间的运行后,均出现不同程度的NOx质量浓度偏差,通过脱硝侧喷氨优化调整可实现机组氨氮浓度在SCR脱硝反应器内的均匀分布,有利于减少后期运行中的氨量并缓解下游空预器的堵塞情况。

1 机组概况

某电厂机组锅炉为亚临界压力中间一次再热控制循环锅炉,锅炉为П形布置,平衡通风,四角喷燃。炉前布置3台低压头炉水循环泵,机组SCR烟气脱硝装置设置2台反应器,布置在省煤器和空预器之间,每台反应器的截面尺寸为13 480 mm×12 010 mm,反应器内催化剂按照“2+1”模式布置,脱硝还原剂采用液氨,氨气与稀释风混合后,通过布置在SCR脱硝反应器入口烟道截面上的喷氨格栅喷口喷入SCR脱硝反应器烟道中,每台SCR脱硝反应器在入口垂直烟道上沿宽度方向上布置喷氨管,每侧分12组,每组又分为2根支管伸入烟道内不同深度。每组喷氨支管上安装了1个手动调节阀,通过调节阀门开度,实现沿反应器宽度和深度方向上喷氨量分区控制(见图1)。

图1 测点分布示意图

2 试验内容及工况设计

按照电站锅炉性能试验规程要求,机组SCR喷氨优化试验主要分摸底试验、高负荷喷氨优化试验及其余负荷喷氨优化试验3个部分。

2.1 摸底试验

在高负荷工况下,对机组运行工况进行摸底,主要测量NOx质量浓度分布。摸底试验旨在作为基准工况,为后续优化试验提供对比基础。

2.2 高负荷喷氨优化试验

在高负荷下,根据SCR脱硝反应器出口截面的NOx质量浓度分布,对反应器进口的喷氨格栅手动蝶阀开度进行调节,最大限度提高反应器出口的NOx质量浓度分布均匀性。

2.3 其余负荷喷氨优化试验

根据优化后的喷氨支管手动阀开度,在中低负荷进行喷氨效果校验。

A、B两侧SCR脱硝反应器沿宽度方向各有7个测孔,沿除尘器至锅炉本体方向分别编号A1~A7、B1~B7,其中,A2和B2两个测孔已被业主测试仪器占用,A7和B7两个测孔处于边缘斜烟道区域。由于流场分布原因,NOx质量浓度基本不变,因此本次试验未将A2、B2、A7、B7测孔考虑在内。测孔位置及分布见图2。喷氨优化试验测点及测量项目见表1。

图2 网格法测点布置

表1 喷氨优化试验测点及测量项目

在SCR脱硝反应器出入口,同时采用网格进行法逐点烟气取样,采用德图testo350多功能烟气分析仪分析NO和O2,采用加权平均法计算SCR脱硝反应器出入口的NO浓度(干基、NO体积分数为95%、O2体积分数为6%,下同)。在SCR脱硝反应器出口截面进行多点烟气取样,以硫酸为吸收溶液采集氨样品,并记录所采集的烟气流量和O2浓度。利用离子光谱法分析氨溶液中的NH3浓度,并根据烟气流量,计算烟气中NH3浓度。烟气温度测量按照等截面网格法,利用经校验合格的Ⅱ级精度K形铠装热电偶和单点温度计,测量烟道截面的烟气温度分布。

3 试验结果及分析

3.1 摸底试验

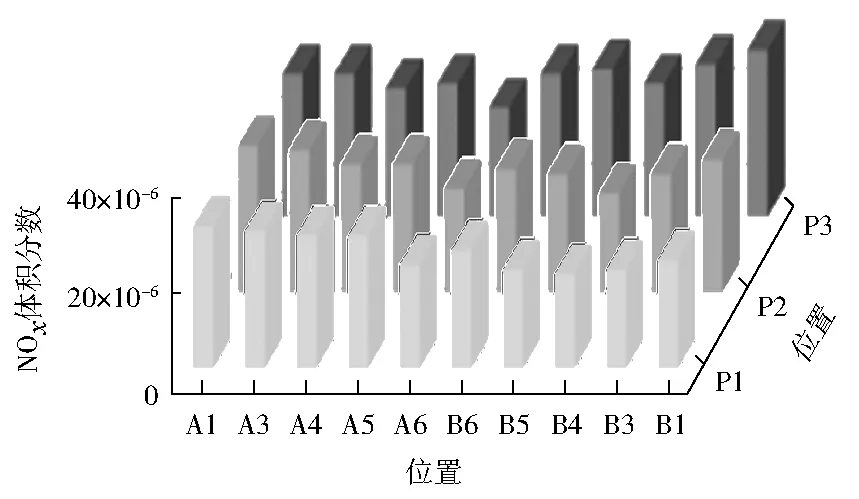

在机组255 MW负荷下进行摸底试验,基于NOx体积分数试验结果初步评估SCR脱硝系统现状,主要包括NOx质量浓度分布及O2质量浓度分布,摸底试验工况数据汇总见图3。

图3 摸底试验测点NOx体积分数分布

从图3可以看出,A、B两侧SCR脱硝反应器NOx质量浓度沿宽度和深度方向呈现不均匀分布。具体表现为:A侧SCR脱硝反应器出口在宽度方向靠近锅炉本体侧NOx质量浓度明显偏低,靠除尘器侧NOx质量浓度明显偏高,A侧出口截面NOx平均质量浓度为23.2 mg/m3,最高质量浓度为49.9 mg/m3,最低质量浓度为10.19 mg/m3,整个截面出口NOx质量浓度相对标准偏差为51.7%,A侧平均氨逃逸体积分数为2.10×10-6;B侧SCR脱硝反应器出口NOx质量浓度分布正好相反,在宽度方向靠近锅炉本体侧区域NOx质量浓度明显偏高,靠近除尘器侧区域NOx质量浓度明显偏低,B侧出口截面NOx平均质量浓度为33.6 mg/m3,最高质量浓度为55.1 mg/m3,最低质量浓度为20.53 mg/m3,整个截面出口NOx质量浓度相对标准偏差为28.0%,B侧平均氨逃逸体积分数为3.10×10-6。A、B侧NOx质量浓度分布相反,分析原因为烟气从省煤器出口分成两股分别对称进入A、B侧SCR脱硝反应器,因此烟道出口NOx分布呈对称分布,后期建议对机组进行流场导流优化。

3.2 喷氨优化试验

3.2.1 高负荷喷氨优化试验

1号机组喷氨优化试验在290 MW负荷进行,主要调整原则是控制SCR脱硝反应器出口NOx质量浓度在50 mg/m3以内。在满足环保要求的前提下,根据实测SCR脱硝反应器出口截面NOx体积分数分布情况,对喷氨格栅各支管手动阀开度进行多次调整,通过开大关小的方式,直至SCR脱硝反应器出口截面NOx体积分数分布均匀性达到合理状况。1号机组整个优化调整过程进行4次,喷氨优化试验过程中SCR脱硝反应器出口NOx体积分数分布见图4~图7。

图4 第1次调整试验试验测点NOx体积分数分布

图5 第2次调整试验试验测点NOx体积分数分布

图6 第3次调整试验试验测点NOx体积分数分布

图7 第4次调整试验试验测点NOx体积分数分布

4次调整优化试验主要是以摸底工况为基准,通过控制SCR脱硝反应器出口NOx质量浓度偏差,逐次调整至SCR脱硝反应器出口NOx质量浓度相对标准偏差低于15%的目标要求。

图8显示了A、B侧NOx质量浓度在试验过程中的变化过程。从图8可以看出:随着喷氨优化调整过程的深入,A、B两侧SCR脱硝反应器出口截面NOx平均质量浓度基本不变,经测算,A侧SCR脱硝反应器出口截面NOx质量浓度相对标准偏差由摸底试验工况的51.7%降低至8.4%,B侧SCR脱硝反应器出口截面NOx质量浓度相对标准偏差由摸底试验工况的28.0%降低至9.8%,A、B侧SCR脱硝反应器出口截面NOx平均质量浓度保持在40 mg/m3左右,其分布逐渐趋于均匀。经过4次喷氨优化调整后,A、B侧平均氨逃逸体积分数由调整前的2.10×10-6、3.10×10-6分别降低至0.30×10-6、1.83×10-6。

图8 4次调整试验试验测点NOx质量浓度分布

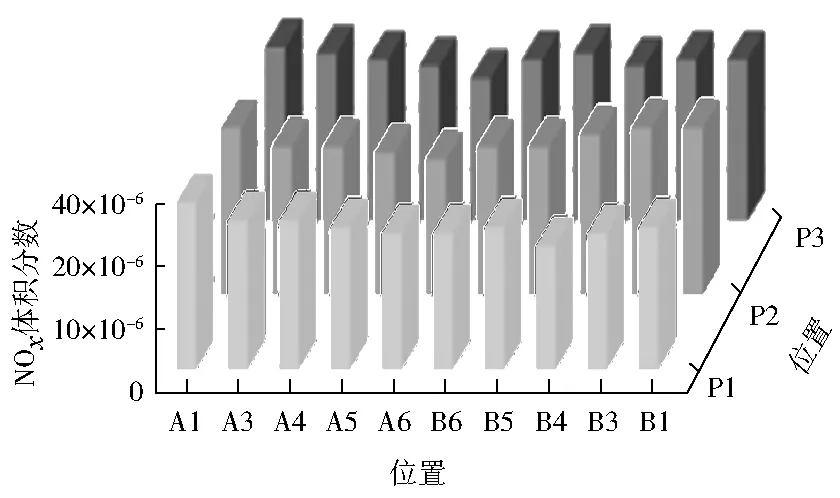

3.2.2 其余负荷喷氨优化试验

在高负荷的调整基础上,为全面掌握优化调整效果,针对优化后的喷氨支管手动阀开度,在机组255 MW及210 MW负荷下,对A、B两侧SCR脱硝反应器出口NOx体积分数进行校验测试,测试结果见图9、图10。

图9 255 MW试验测点NOx体积分数分布

图10 210 MW试验测点NOx体积分数分布

从图9和图10可以看出:1号机组在经过喷氨优化调整后,A、B两侧SCR脱硝反应器出口NOx质量浓度分布均匀性得到了明显的提高和改善。高、中、低负荷运行时,SCR脱硝反应器出口未出现局部NOx质量浓度过高或过低、氨逃逸体积分数局部偏高等现象。

3.3 喷氨优化试验评估

3.3.1 脱硝效率及氨逃逸评估

根据1号机组在290 MW、255 MW和210 MW负荷下喷氨优化调整试验对脱硝效率与氨逃逸进行评估,结果见表2。

表2 脱硝效率及氨逃逸汇总

从表2可以看出:各负荷段下SCR反应器的A侧和B侧NOx质量浓度相对标准偏差均控制在15%以下,喷氨优化调整后,290 MW负荷下,机组SCR脱硝反应器出口截面NOx质量浓度相对标准偏差从最高51.7%下降到8.4%,SCR脱硝反应器脱硝效率A、B侧分别为82.3%、83.9%,基本恢复到设计值。

3.3.2 脱硝系统阻力测试

针对1号机组在290 MW下的SCR脱硝系统阻力进行测试,结果见表3。

表3 290 MW下SCR脱硝系统阻力测试

从表3可以看出:喷氨优化调整后,机组SCR脱硝系统阻力A、B侧分别维持在1 053 Pa、941 Pa,基本恢复到设计值。总体来看,经过手动喷氨优化调整,在保证NOx质量浓度不超标的情况下,首先通过喷氨总量控制A、B侧NOx质量浓度的主要偏差,其次分别针对每侧沿宽度方向的偏差分别进行优化调整后,调整效果良好,喷氨优化调整后对当前煤种下机组高、中、低负荷的适应性较好。

4 结语

通过对300 MW机组SCR脱硝装置进行喷氨优化调整,得到如下结论:

(1)现行机组运行由于煤质变化、负荷波动等因素,SCR脱硝反应器出口NOx质量浓度偏差较大,摸底试验中,A、B侧出口NOx质量浓度相对标准偏差分别为51.7%和28%。

(2)在290 MW负荷下机组进行喷氨优化,A侧SCR脱硝反应器出口NOx质量浓度相对标准偏差由摸底试验工况的51.7%降低至8.4%,B侧SCR脱硝反应器出口NOx质量浓度相对标准偏差由摸底试验工况的28.0%降低至9.8%,A、B侧平均氨逃逸体积分数由调整前的2.10×10-6、3.10×10-6分别降低至0.30×10-6、1.83×10-6。

(3)喷氨优化调整后,对中低负荷进行校验,SCR脱硝反应器出口未出现局部NOx质量浓度偏差过大和氨逃逸率过大等现象,对机组全工况下的脱硝运行适应性较好。

(4)喷氨优化调整后,脱硝效率及反应器烟气侧阻力基本恢复到设计值,有利于机组设备的长期运行和寿命维护。