机载任务设备控制模块自适应BIT检测电路设计

张 晨,崔利军,李飞晟,陈秋丰,韩大全

(1.空间物理重点实验室,北京 100076;2.太原卫星发射中心,太原 030027)

0 引言

某型无人机系统要求最大起飞重量不超过10 kg,具备执行不同任务可挂载不同任务设备的能力,任务设备涉及光电、红外、雷达等类型。系统应可控制上述不同任务设备,并应对任务设备控制指令传输情况和任务设备工作状态进行实时监测。

从上述系统要求看,飞机平台体积小,任务设备多样化,工作模式多样化,因此导致任务设备控制与实时监测实现相对复杂,进而给机载任务控制器的工作可靠性与通用性提出了更高要求。该型无人机重量与体积指标的严苛要求,使得机载任务设备控制器不具备单独的安装空间,为了适应机载狭小空间工作环境,系统采用将任务设备控制器电路嵌入机载计算机内,以基于机载计算机CPU为核心的硬件架构,形成一个机载计算机内的嵌入式任务设备控制模块,以减小体积和节能降耗,从而满足设计要求。

对任务设备工作状态的实时监测是无人机执行任务作业的基本要求,也是任务控制模块工作的基本可靠性指标要求之一。因为控制模块工作正常与否,直接影响任务设备的作业安全,因此实时监测控制模块的工作状态以及任务设备工作情况尤为重要。

目前,作为系统测试和故障诊断与隔离的一种自检手段,BIT技术[1]被广泛应用于航空电子设备可靠性、维护性、测试性与安全性设计中。下面将对任务设备控制模块BIT检测电路设计展开详细讨论。

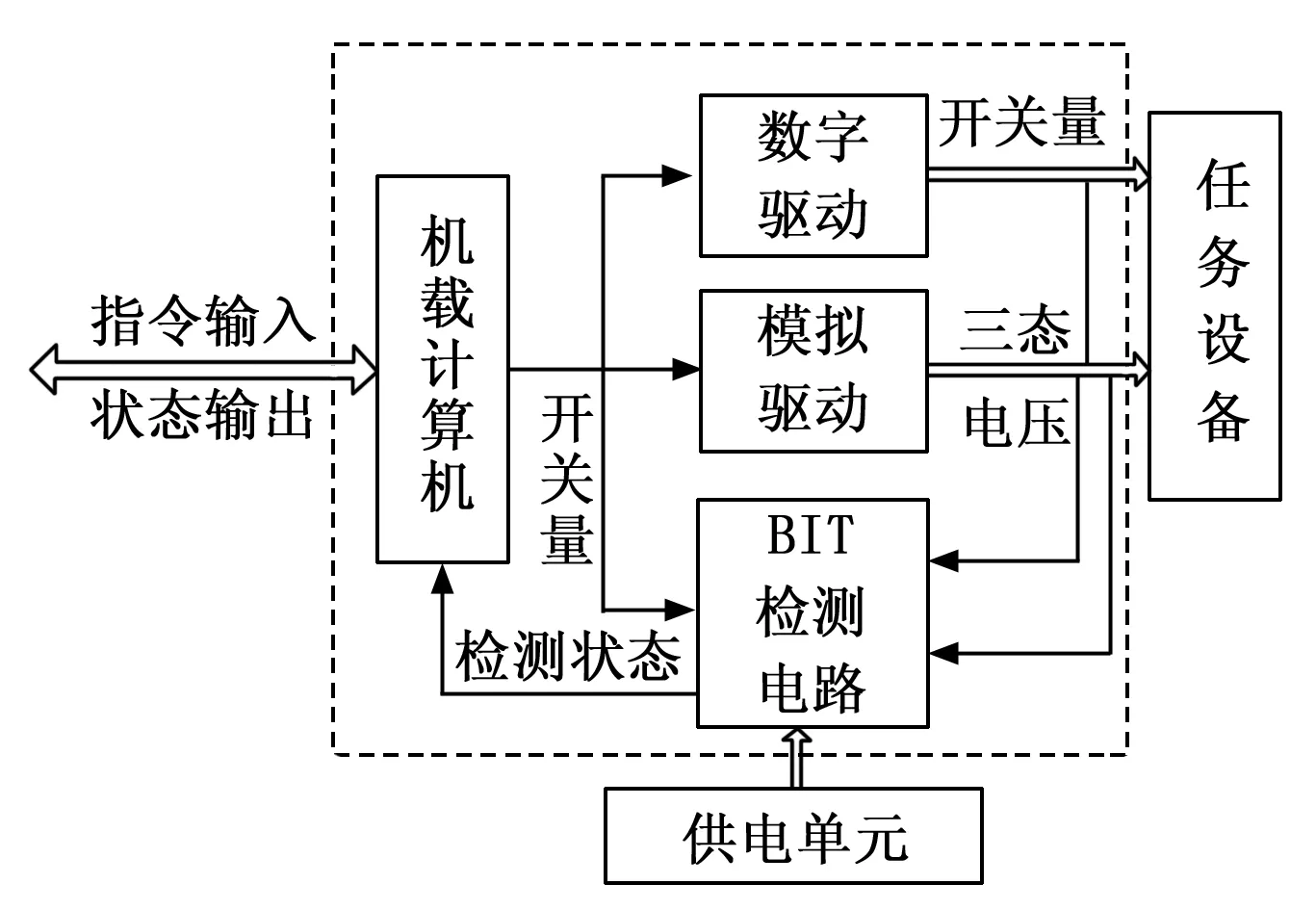

1 任务设备控制模块组成

如图1所示,根据测试要求,任务设备控制模块的设计可由机载计算机、数字驱动、模拟驱动、BIT检测电路、供电单元组成。其工作过程是机载计算机接收来自无线电数据链上行遥控信道的任务设备控制指令,经过解码、译码后输出开关控制量,分别送给数字驱动、模拟驱动和BIT检测电路。各驱动电路对控制量信号进行适配转换后,再分别传到任务设备和BIT检测电路。任务设备接收到控制量后执行作业动作,并将作业动作执行结果反馈给BIT检测电路。

图1 控制模块组成框图

BIT检测电路主要检测机载计算机控制指令的输出与驱动输出结果正确情况,分别回采机载计算机输出的控制量、数字驱动的开关控制量和模拟驱动的三态电压控制量,采集结果与机载计算机输出进行比对,完成回绕式BIT检测,然后将比对结果以状态形式,经机载计算机进行遥测数据的组帧编码,再由无线电数据链的下行遥测信道传至地面站,对任务设备工作状态进行实时监控。这里遥测数据帧给任务控制设备的BIT检测的容量分配是一个字节共计8 bit数据内存。

2 BIT检测电路设计

2.1 设计分析

图1中,BIT检测电路的输入信号包含了开关量、多种状态电压两种类型。其中开关量是二进制数字信号,机载计算机CPU的I/O口可直接识别,可通过数字整形电路直接输入机载计算机I/O口进行采集。

而模拟驱动输出的是一个端口多种状态电压形式的信号控制量,显然与机载计算机CPU的I/O口电平不匹配。

这里,以某光电任务设备摄像机的控制模式为例,该型无人机对摄像机具有控制电源开/关、焦距长/短、镜头远/近、光圈大/小的功能要求,其中,电源开/关为二进制数字信号的控制量,可由数字整形电路隔离后,直接进入机载计算机采集。而焦距、镜头与光圈的控制则为1路信号线上有3种形式的电压信号,分别为(+3~+6 V)、0 V、(-3~-6 V)。其中,正电压定义为焦距变长、镜头变远、光圈变大的控制,0 V定义为焦距、镜头、光圈停止的控制,负电压定义为焦距变短、镜头变近、光圈变小的控制。

从3种控制电压看,0 V可视为二进制信号的TTL低电平,和机载计算机I/O口信号直接对接;正电压(+3~+6 V)也可以通过信号衰减、整形变为TTL高电平,与机载计算机I/O口信号对接;但是负电压信号(-3~-6 V)就不同了,机载计算机的数字I/O无法识别。因此,必须对其进行相应的信号处理,把负电压变为二进制数字信号,即把现有的一个端口上的3种状态的电压信号,转换为CPU可识别的二进制的数字状态信号,方可进行电压采集。

2.2 基于A/D转换的BIT检测方案

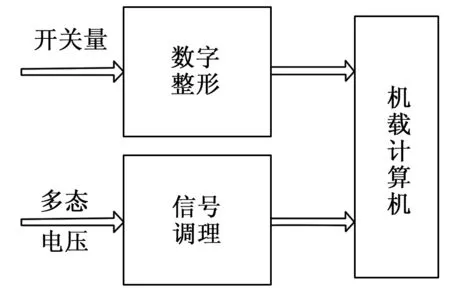

上述分析可以看出,针对(+3~+6 V)、0 V、(-3~-6 V)3种电压,若仅考虑信号类型的转换,一般很容易想到通常使用基于CPU控制的模/数转换电路来实现,也就是图2所示的以机载计算机CPU为核心的的信号转换检测方案,即三态电压经过信号调理电路后,由机载计算机控制,通过传统的模/数转换电路A/D转换器[2]来完成单端口三态电压的信号采集。

图2 传统BIT检测电路设计方案

图2电路设计时选择适合3种电压范围的A/D转换器,将其转换为并行或串行二进制数字信号后,通过数字I/O口进入机载计算机完成信息采集。下面继续用摄像机其中一路信号“焦距”控制为例,给出基于A/D转换器的BIT检测电路,如图3所示。由于输入是过零双极性电压信号,所以A/D转换器需选择双电源供电的ADC芯片。考虑此处信号转换目的是把电压信号转换为数字状态信号,焦距控制电压尽管出现了3种状态,但并非是连续的模拟电压信号,于是降低了信号转换精度和量化单位指标的指标要求。因此,这里选取的A/D转换器是目前市场供货充足、具有双电源供电、且带有8路模拟开关的8位模数转换芯片AD570。图3中部分信号连接属性如下:

图3 基于A/D570的BIT检测电路

PIN13:连接输入的焦距控制信号,即直流电压(-3~-6 V)、0 V和(+3~+6 V);

PIN10与PIN12:为供电输入。分别接入+12 V与-12 V直流电源;

PIN10:为片选信号。与机载计算机的I/O口连接,当机载计算机I/O给此管脚输入高电平时开始A/D转换,输入低电平时禁止A/D转换;

PIN17:为转换结束标志。与机载计算机的另一个I/O口连接,进行A/D转换时此管脚输出高电平,A/D转换结束时输出低电平。

8位量化单位是0~255,对应十六进制表示为00H~FFH。因此,3个电压中若最高值+6 V对应数字量表示为FFH,则0 V对应数字量表示为7FH,最低值-6 V对应数字量表示为00H。

当输入信号分别是-6 V、0 V、+6 V时,机载计算机控制A/D570的PIN10片选信号依次转换,分别得到一个字节8 bit的00H、7FH或FFH数据,也就是焦距对应的长焦、停止变焦、短焦3个工作状态的BIT检测结果,需要占用1个字节的存储空间。换而言之,转换1路焦距需要1个字节数据存储单元,若加上镜头和光圈2路工作状态,则检测数据共需要3个字节24 bit的数据存储空间。

显然,这不满足系统给定的BIT检测容量分配一个字节的指标要求。也就是说要实现摄像机一种任务设备的BIT检测,不仅要增加硬件电路数量,导致体积增大与可靠性降低,而且还要占用机载计算机更多的数据内存空间和遥测数据帧字节,进而导致无线电数据链信道传输带宽的增加,无疑加重了信道的传输负担,造成了有限资源的浪费。

3 自适应BIT检测电路设计

为了克服基于A/D转换器BIT检测电路硬件电路复杂、状态采集受控、存储资源浪费以及无线电数据链信道带宽增加等不足,必须设计一种无需控制,并能够自动识别1个端口3种电压状态,进而转换成二进制状态数据的自适应检测电路[3],来实现有限资源条件下任务设备的BIT状态检测功能。

从图1可以看出,多种电压状态量来源于模拟驱动电路的输出,该驱动电路的输入来自机载计算机 I/O输出的二进制编码,因此可逆向思维考虑,如何设计一种“三变二”的逆向转换电路,便可实现三态电压转换为二进制数字信号功能,也就完成了TTL电平形式的转换。

这里,首先要解决的问题是在1路信号线上能够自动分离出3种电压状态。开关量即为开关状态量,也是二进制逻辑电平量,逻辑电平属于数字电路系统,构成数字电路的基本单元是晶体管,也就很容易想到用半导体二极管来实现电平选择功能。

由于半导体二极管具有单向导电的特性,在正偏压下PN结导通,在导通状态下的电阻很小,约为几十至几百欧;在反向偏压下,则呈截止状态,其电阻很大,利用这一特性,二极管在电路中具有控制电流接通或关断的作用,这便具备了一个理想的电子开关功能,也就是常说的二极管的开关特性。在此,不防利用二极管正向电压导通、反向电压截止的开关特性,对3种状态电压进行筛选分离。即用两个开关二极管设置一个正向开关和一个反向开关,当输入正电压时,正向开关导通,反向开关截止;输入0 V时,正向开关与反向开关两端等电位为0 V;输入负电压时,正向开关截止,反向开关导通。

由于开关二极管的导通、截至特性可自主的、选择性的通过正电压、0 V、负电压信号,所以使得该电路针对不同状态的电压,具有了自动识别和自适应选择的能力。这样,既不需要机载计算机进行转换控制,减少了机载计算机的I/O信号线,又省去了图2中的信号调理电路A/D转换器。

其次要解决的是非标准电压转换为TTL电平的转换问题。

1)正向电压选择电路。正向开关的输出端为正电压信号,通常解决的方法是电阻分压或正反馈放大电路,电阻分压可以解决电平值的大小,但是一般会影响输入/输出回路阻抗。正反馈放大器因其工作稳定性较差,一般多用于震荡期中。因此为了减小阻抗影响,避免正反馈放大电路不稳定性,可以采用电阻分压结合电压跟随器的方式设计正向选择电路,实现同相电平转换,这样既增加输入/输出之间的信号驱动能力,又取得了输入/输出信号相互隔离的效果;

2)反向电压选择电路。反向开关的输出端为负电压信号,鉴于负反馈放大电路的稳定特性,采用一级负反馈放大电路,即可实现负电压到正电压的转换,从而实现反向电压选择。

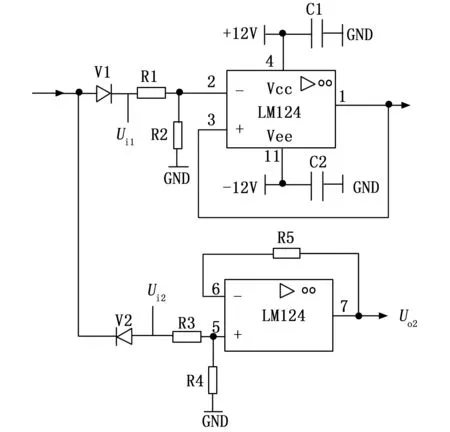

解决了上述两个问题,接下来就可以完成基于二极管自主电平选择的BIT自适应三态电压检测电路设计,如图4所示。

图4 自适应三态电压检测电路

图4中电压跟随器输入/输出信号关系表示为:

(1)

负反馈放大器的输入/输出电压关系表示为:

(2)

式(1)与(2)中,Ui为输入电压,Ui1为二极管V1输出端节点电压,Ui2为二极管V2输出端节点电压,Uo1为第1路输出电压,Uo2为第2路输出电压。

同样,由于输入信号的双极性特性,运算放大器也选择双电源供电的LM124型四运放SMT封装芯片。C1、C2为LM124的电源滤波电容,取值均为0.1 μ;V1、V2分别是型号为BAT254的开关二极管。为了便于分析,假定输入的3种电压分别为+5 V,0 V和-5 V,这样,图4中的电阻值可设定为R1=R3=R5=10 k,R2=R4=100 k。

鉴于R2≫R1,若不计二极管截止电压,则(1)、(2)式可等效为:

Uo1≈Ui1

(3)

Uo2=-Ui2

(4)

由式(3)~(4)可得:

当Ui=5 V时,二极管V1导通,V2截止。

Ui1=Ui=5 V,Uo1=5 V,视为TTL高电平H,二进制状态为“1”;Ui2=Ui=0 V,Uo2=0 V,视为TTL低电平L,二进制状态为“0”;

当Ui=0 V时,二极管V1和V2的两端电位相等。Ui1=Ui=0 V,Uo1=0 V,视为TTL低电平L,二进制状态为“0”;Ui2=Ui=0 V,Uo2=0 V,视为TTL低电平L,二进制状态为“0”;

当Ui=-5 V时,二极管V1截止,V2导通。

Ui1=Ui=0 V,Uo1=0 V,视为TTL低电平L,二进制状态为“0”;Ui2=-5 V,Uo2=+5 V,视为TTL为高电平H,二进制状态为“1”。

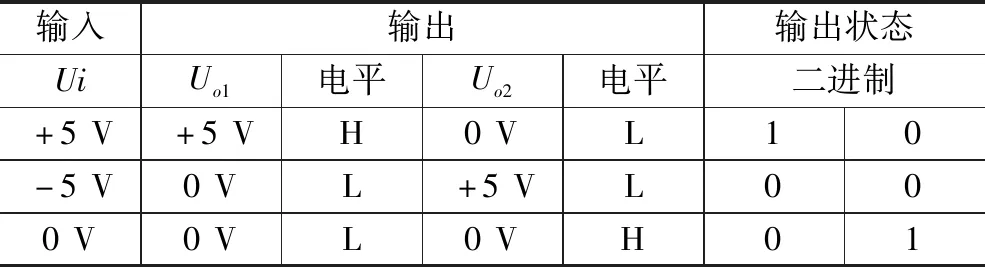

将上述计算结果对应为二进制状态真值可汇总表1所示。显然,真值表结果辨明,图4完全能够实现单端口三态电压转换为两种电平状态、并进行电平自动识别的功能。

表1 输入/输出信号状态真值表

4 仿真验证与分析

4.1 仿真验证

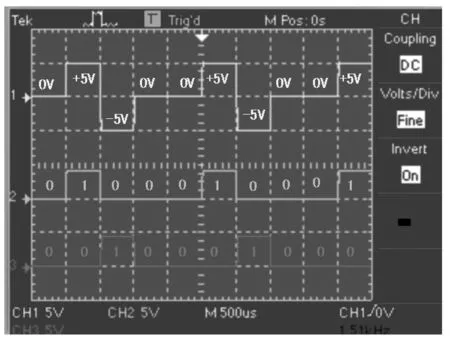

为了验证图4设计的BIT检测电路输出结果正确性,将此电路进行了仿真验证,结果如图5所示。图中示波器的3个通道电压均设置为每格5 V。其中,通道1上面曲线为输入电压Ui;通道2中间曲线显示Uo1的输出电压;通道3下面曲线显示Uo2的输出电压。

图5 自适应BIT检测电路仿真结果

从此仿真结果可以看出,当通道1的输入电压为0 V时,通道2、3输出电压约5 V,均对应为TTL低电平,二进制状态为“00B”;

当通道1的输入电压为+5 V时,通道2输出电压约+5 V,对应为TTL高电平,通道3输出电压为0 V,对应为TTL低电平,二进制状态为“10 B”;

当通道1的输入电压为-5 V时,通道2输出电压为0 V,对应为TTL低电平,通道3输出电压约为+5 V,对应为TTL高电平,二进制状态为“01 B”;

对比表1的计算结果,显然二者完全拟合。充分证明基于A/D转换器的BIT检测电路,经过基于二极管的自适应BIT检测电路优化后,实现了“三转二”,即单端口三态电压转换为两种电平形式的功能,且优化后的检测电路,既能满足机载计算机的输入电平要求,又能完成3种电压的自动分离与状态识别,进而实现BIT状态检测。

4.2 验证结果分析

由于经过电平转换后输出的二进制码“10B”、“00B”、“01B”分别代表着不同的高低电平,因此,针对摄像机焦距而言,一路状态量的3种电压,经过转换后检测信号只有两种电平状态,仅有2 bit的数据,占一个字节的1/4,再加上镜头和光圈2路,也就是6 bit的数据,3路合用不到一个字节的数据缓冲区。这既满足了前述的一个字节的容量分配指标,又可以可根据用户需求,自行调整图5中的两个状态的高低电平顺序,同时,输入电压也可通过调整输入信号的分压电阻R2和反馈电阻R5的阻值,来改变输入与输出电压的大小,以适应不同的任务设备或同一任务设备的不同状态控制量采集。

进一步分析优化后的自适应BIT检测电路发现,对摄像机一种光电任务设备而言,与常规的基于模/数转换器的检测电路相比,自适应检测电路体积仅占常规检测电路种A/D570转换器芯片体积的1/8、所选四运算放大器LM124芯片市场价格仅是A/D570的1/40。由此看出,仅调理电路一部分,就使体积缩小了75%,成本降低了40倍,且基于A/D设计方法中占用的3个字节(24 bit)数据缓冲区降低为6 bit的数据缓冲区,节约了3倍的有限资源,特别是器件数量减少,收获了系统可靠性增长[4]的效果,有效保障了任务设备控制与运行的安全性。

5 结束语

仿真分析与验证为BIT检测电路的设计提供了正确依据。目前,该电路已成功应用于某型无人机机载任务设备控制模块中,并经历了百余小时多个起落的动态飞行验证。实际应用表明,优化后的BIT检测电路,完全满足设计功能与性能指标要求,特别是其具有的自动识别与有效分离电压状态的自适应特点,进一步省去了机载计算机参与控制的程序编写工作,减少了软件设计、软件测试、软件第三方认证以及软件设计文档等多重工作量,大大节约了人力资源,降低了人工成本,缩短了研制周期。同时,其拥有体积小、成本低、可靠性高的优越指标,被推广应用于其他型号无人机系统的同类产品、机载航空电子产品、数据链产品以及地面站控制设备中。