“油改电”场桥能耗电阻器节能控制优化改造

姜胜 李凌杰 王殿虎 随国庆

大连集装箱码头有限公司二区场桥设备完成“油改电”后,在能耗成本管控上取得一定成效;但在设备利用市电作业的过程中,滑触线区域变电站频繁发生跳闸断电故障,造成作业突然中断,不仅严重影响设备作业效率,而且导致设备电控系统精密部件受损,使得设备维护成本增加。为此,对场桥实施能耗电阻器节能控制优化改造,在场桥利用市电作业时,将能耗电阻器从市电电网中分离断开,并将场桥吊具下降产生的电能直接回馈至电网,从而不仅有效解决故障,而且实现回馈电能的再次利用,达到二次降本增效的效果。

1 “油改电”场桥能耗电阻器节能控制优化改造的必要性

场桥能耗电阻箱安装在电气室上方露天处,并且设有散热透气孔。雨雾天大量潮气通过透气孔渗入电阻箱内,造成直流母线对地绝缘阻值降低,从而导致进线滑触线主电路线路绝缘阻值偏低,并导致变电站检测出直流母线电压正负发生偏置,最终造成直流母线柜加装的检测装置频繁跳闸,严重影响场桥作业效率。

鉴于此,有必要增设控制能耗电阻器通断的直流接触器和市电预充电装置,利用发动机供电控制电源和可编程逻辑控制器程序控制直流接触器吸合,从而在燃油机组供电的情况下,仍可通过将能耗电阻器串入起升驱动器回路消耗吊具下降产生的电能,以确保起升驱动器平稳上电及作业过程中直流电压稳定。当场桥利用市电作业时,可编程逻辑控制器程序控制能耗电阻器暂停工作,使市电电网对地绝缘阻值降低,从而避免滑触线区域变电站发生跳闸断电故障,同时将吊具下降产生的电能回馈至市电电网并再次应用于场桥作业,实现二次降本增效。

2 “油改电”场桥能耗电阻器节能控制优化改造原理

“油改电”场桥能耗电阻器节能控制优化改造前市电供电主电路如图1所示:主电路的市电接触器MC7和MC8没有预充电装置,直接通过受电弓柜K72市电控制接触器的辅助常开点1K326E控制通断电,接入起升变频器内部充电限流回路,防止起升驱动器直接上电而导致绝缘栅双极型晶体管损坏。

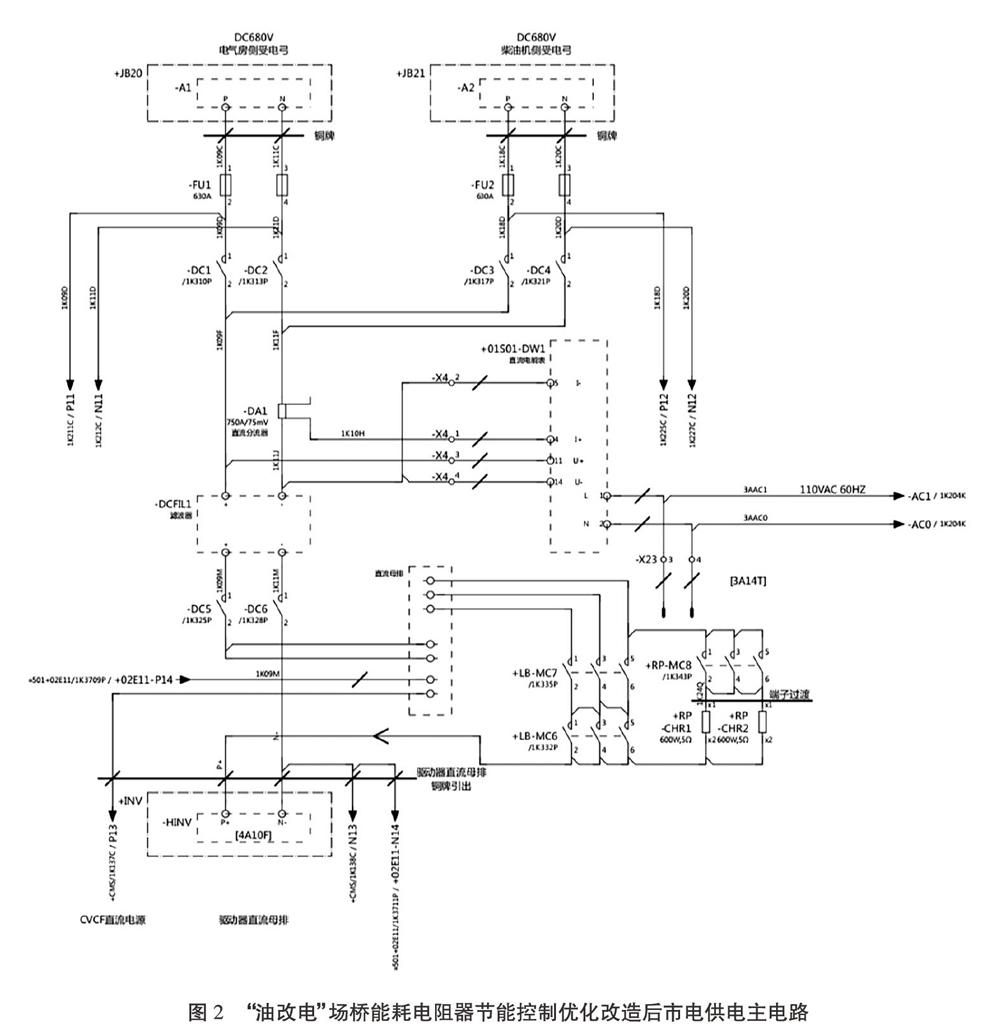

“油改电”场桥能耗电阻器节能控制优化改造后市电供电主电路如图2所示:主电路的市电接触器MC6(原MC7)和MC7(原MC8)增加预充电接触器MC8。当设备在滑触线区域作业时,680 V市电主电源在复位后通过预充电接触器为起升驱动器直流母线预充电后设备再进入正常工作模式,从而防止起升驱动器直接上电而导致绝缘栅双极型晶体管损坏。将MC6接触器三相电流直接接至起升驱动器P+端直流母排,吊具下降造成起升驱动器P+端电压升高,可将之直接反馈至市电供电电网并为场桥作业供电。

从上述改造原理来看,“油改电”场桥能耗电阻器节能控制优化改造旨在实现燃油机组供电和市电供电情况下起升驱动器平稳上电,以及市电供电情况下将吊具下降产生的电能反馈至市电电网的目的。

3 “油改电”场桥能耗电阻器节能控制优化改造内容

3.1 硬件改造

3.1.1 主电路硬件改造及施工内容

(1)下移原直流保险丝组,为增设能耗电阻器控制接触器预留空间,并加装2组能耗电阻器通断控制接触器DC7和DC8(见图3),串联接通能耗电阻器控制接触器、能耗制动单元及起升驱动器P+端与N 端。DC7和DC8线圈得电后,接触器吸合控制能耗电阻器得电,能耗电阻器正常工作。吊具下降产生的多余电能可通过能耗电阻器消耗,从而确保起升驱动器内无异常过流。

(2)将市电电网进线从起升驱动器内充电限流及整流电路中移出,直接接至起升驱动器直流母排P+端(见图4),使起升电机在吊具下降时产生的电能通过直流母排直接反馈至市电电网。

3.1.2 控制电路硬件改造及施工内容

3.1.2.1 起升驱动器预充电控制电路改造

预留控制电路空间,加装控制硬件固定底板,并加装2个预充电电阻器、控制继电器K74和K75及控制接触器MC8,为起升驱动器进电限流。并联接入2个电阻为5、功率为600 W的电阻器后,最终预充电电阻器总电阻为2.5,功率为1.2 kW,与起升驱动器内部限流电阻器的电阻和功率大致相同。场桥受电弓连接滑触线后,市电电网为场桥供电,市电电网主电路控制接触器MC6下端得电();将其作为电源,并将预充电单元串联在市电电网主电路控制接触器MC6下端与MC7下端之间,使市电供电端与起升驱动器内部电路构成完整回路,从而在预充电后实现为起升驱动器内电容充电及绝缘栅双极型晶体管降压限流上电的作用(见图5)。

3.1.2.2燃油供电与市电供电切换控制接触器通断电路改造

将燃油供电控制电源串入市电供电控制接触器DC5和DC6常闭辅助触点,控制能耗电阻器接触器DC7和DC8线圈辅助触点得电,接触器吸合,此时能耗电阻器正常工作。市电供电控制接触器DC5和DC6吸合,常闭辅助触点断开,能耗电阻器接触器DC7和DC8线圈辅助触点失电,接触器断开,此时能耗电阻器暂停工作。

3.2 程序优化

预充电过程通过复位后程序%QX12.0.14输出,K74预充电8 s后断开;%QX12.0.15程序输出,K75吸合,市电供电主电路接触器MC6和MC7吸合,起升驱动器进入正常工作状态。“油改电”场桥能耗电阻器节能改造可编程逻辑控制器控制程序逻辑如图6所示。

4 “油改电”场桥能耗电阻器节能控制优化改造效果

大连集装箱码头有限公司二区26台“油改电”场桥完成能耗电阻器节能控制优化改造后,经过实际作业运行测试,场桥在市电供电区作业时变电站跳闸断电故障完全消除。同时,跟踪统计26台“油改电”场桥作业耗电成本发现:改造后单台场桥市电供电单箱作业耗电量比改造前降低近25%;改造前单台场桥年均作业耗电量为10 206 kW穐,预计改造后单台场桥年均作业耗电量大约可降至,每年可节约用电成本约6.2萬元。

(编辑:曹莉琼 收稿日期:2021-02-17)