正温度系数材料调控绝缘直流电场分布

周文俊 滕陈源, 周远翔,,3 张 灵 张云霄

(1.武汉大学电气与自动化学院 武汉 430072 2.电力系统及发电设备安全控制和仿真国家重点实验室(清华大学电机系) 北京 100084 3.电力系统及大型发电设备安全控制和仿真国家重点实验室风光储分室(新疆大学电气工程学院) 乌鲁木齐 830047)

0 引言

高压直流输电已经成为传统化石能源和可再生能源高效优化配置的关键手段[1-2]。在运行过程中,由于载流导杆损耗发热会导致直流设备绝缘内部形成梯度的温度分布[3]。不同于交流电场,直流电场分布取决于绝缘材料的电阻率分布。由于众多固体绝缘材料的电阻率具有负温度系数(Negative Temperature Coefficient, NTC)特性,直流设备绝缘中的电阻率在运行过程中并非均匀分布,从而引起电场畸变,加速绝缘材料的劣化和失效[4-5]。而负荷和环境温度的动态变化使得这一问题更加严峻,给高压直流输电工程的安全运行埋下难以预知的隐患。随着设备运行功率的提升和小型化,绝缘材料承受的温度和电场将进一步提高,温度梯度分布引起的绝缘问题会不断凸显。

近年来,材料的改性成为设备绝缘电场调控的常用手段。一方面,研究人员通过微纳米填料添加、材料表面氟化等手段抑制绝缘材料内部空间电荷的积聚,从而改善内部电场局部畸变的现象[6-7];另一方面,研究人员利用非线性电导复合材料电学参数在局部高电场的自适应特性均匀材料内部的电场分布[8-9]。尽管研究人员针对局部电场畸变问题做了许多工作,温度梯度分布引起的电场畸变问题仍然存在且亟需进行针对性的研究。

温度梯度场导致直流电场畸变的核心在于绝缘材料电阻率的NTC特性。因此,如何有效降低绝缘材料电阻率对温度的依赖逐渐受到研究人员的重视。周远翔等提出通过掺杂正温度系数(Positive Temperature Coefficient, PTC)陶瓷材料调控绝缘材料的电阻率-温度特性[10]。其中,PTC材料在温度高于居里温度时,其电阻率随着温度的升高而增大[11]。研究结果表明,少量的PTC填料添加通过提高复合绝缘材料高温下的电阻率,从而在一定程度上抑制聚合物材料的 NTC特性[12]。这种方法的提出给绝缘材料电阻率-温度特性的调控带来了新的思路。虽然 PTC材料能够改善复合材料的阻温特性,但是其对电场分布的影响规律尚缺乏研究。更重要的是,已有研究中PTC材料的最高添加质量分数为 1%,此时复合材料的热导率的增幅有限。随着陶瓷填料质量分数的增加,复合材料的热导率将发生显著变化,这会影响绝缘材料内部的温度分布,由此对电场分布产生的影响仍需进一步研究。

因此,本文选用钛酸钡基PTC陶瓷粉末作为填料,环氧树脂作为基底材料,制备不同质量分数的环氧树脂复合绝缘材料;研究PTC陶瓷粉末对环氧树脂复合绝缘材料的热导率、电阻率-温度特性和直流击穿场强的作用机制;搭建简化的套管模型,研究温度梯度场下热导率和阻温特性对电场分布的影响规律。

1 试验方案

1.1 环氧树脂复合绝缘材料的制备

本文采用双酚A型液体环氧树脂,并选用甲基六氢苯酐和二甲基苄胺分别作为固化剂和促进剂。环氧树脂、固化剂和促进剂之间的质量比例为100∶88∶1。钛酸钡基PTC材料是目前最广泛使用的PTC陶瓷材料。考虑温度梯度低温侧温度,采用居里温度为60℃的钛酸钡基 PTC陶瓷(BT60)微米粉末作为填料,并用KH550进行表面修饰以获得更好的分散效果[12]。将一定量的 BT60粉末、环氧树脂、固化剂和促进剂充分搅拌共混并固化,制备BT60粒子质量分数分别为0%、1%、5%、10%、20%和 35%的环氧树脂复合绝缘材料薄膜,其厚度为(220±20)μm和 1mm。其中,1mm厚试样仅用于热导率测量。

1.2 测试

1.2.1 场发射扫描电子显微镜观测

将薄膜试样置于液氮中进行脆断。获得的断面进行喷铂处理。采用JEOL公司的JSM−6335型场发射扫描电子显微镜(Field Emission Scanning Electron Microscopy, FESEM)观察PTC陶瓷粒子在环氧树脂复合材料中的分散情况。

1.2.2 热导率测量

热导率测量采用湘仪仪器有限公司的 DRL-II型热流法导热仪。测量前,在试样的上下表面均匀涂抹导热硅脂,保证试样与测试电极的良好接触。仪器通过测试稳定状态下试样上下表面的温度,利用有效导热面积和试样厚度,自动计算被测样品的热导率值。

1.2.3 电阻率-温度特性测量

电阻率由电导电流测量结果计算获得。参照国家标准GB/T 1410−2006《固体绝缘材料体积电阻率和表面电阻率试验方法》进行直流电导电流的测量。测量采用三电极装置和静电计,精度为 0.1pA。测量电压为正极性,电场强度为 20MV/m,极化时间为15min,测量温度分别为30℃、50℃、70℃、90℃和 110℃。测量前,将电极和试样置于温控箱中,在测量温度下预热2h以保证温度均匀。每个组别测量3个不同试样,最终结果取平均值。

1.2.4 负极性直流击穿场强测试

根据国家标准GB/T 1408.2−2016《绝缘材料电气强度试验方法 第2部分:对应用直流电压试验的附加要求》进行负极性直流击穿测试。测试采用球板电极,其中,上电极为直径20mm的不锈钢球电极,下电极为直径25mm的不锈钢板电极。上述电极浸泡在变压器油中,以防止对空气放电和试样沿面闪络。测试在温控箱中进行。测试前,电极和样品在30℃下预热2h。测试时,控制电压的上升速率为 1 000V/s。每组样品测试前,上、下电极均进行相同目数的打磨。每个组别的样本数为18个。

1.3 温度梯度下电场和温度分布仿真

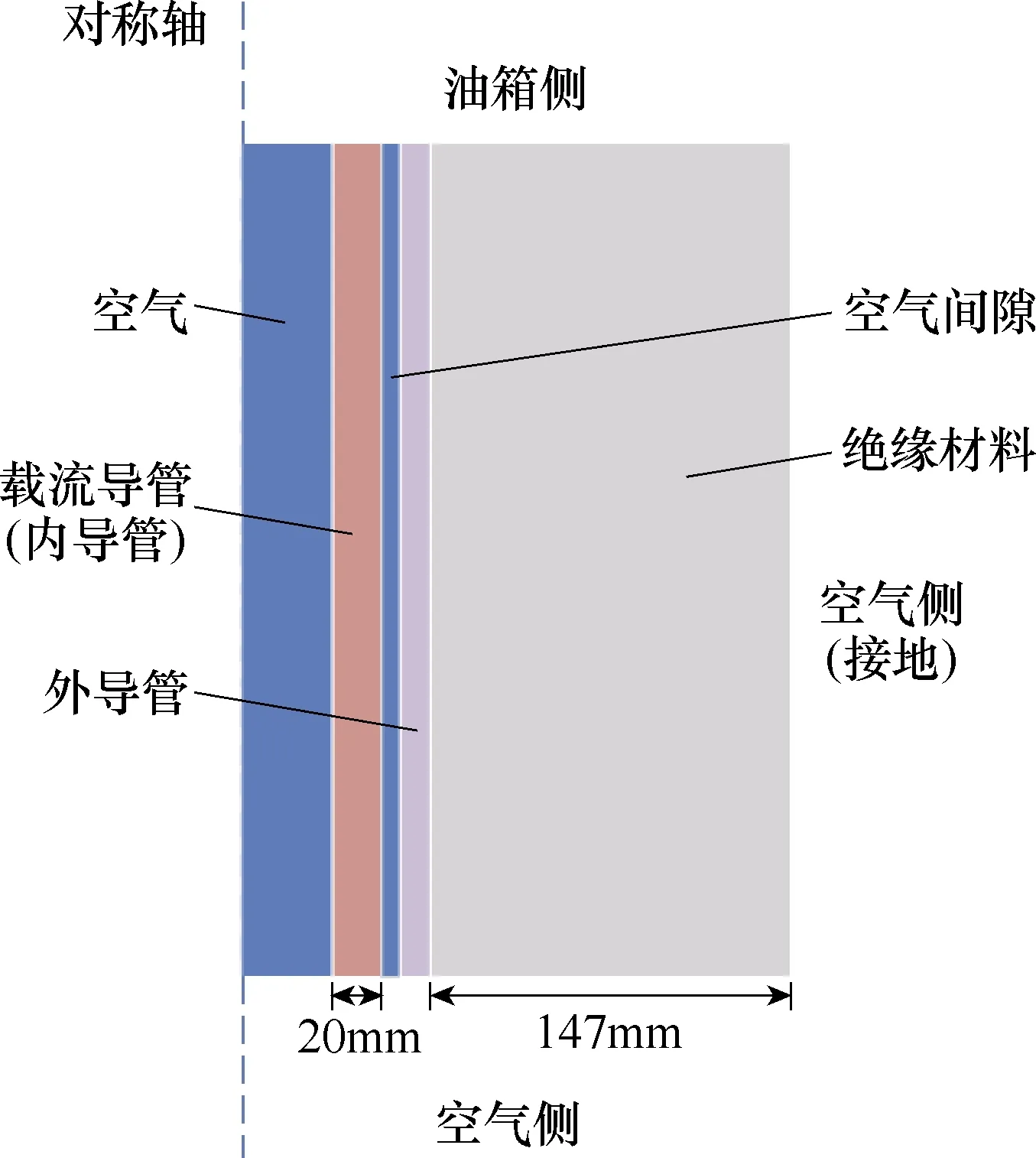

由于环氧树脂材料是换流变压器阀侧套管主绝缘的主流材料之一,因此采用简化的400kV阀侧套管三维模型考核复合绝缘材料的性能[13]。模型主体为圆柱体结构,其轴向截面如图1所示。参考套管温升试验中环境温度和损耗发热参数,设定载流导管的发热功率为 1 500W、外环境温度为 50℃和油箱温度为90℃[14],外部边界采用自然对流方式,从而在套管绝缘内部形成一定的温度梯度分布。内导管和外导管均设置为高电动势,绝缘材料径向空气侧边界接地。电压选用套管直流耐压试验电压值,为 746kV[15]。直流电场分布受电导率-温度特性控制,从而与温度场实现耦合。

图1 仿真几何模型Fig.1 Simulated geometrical model

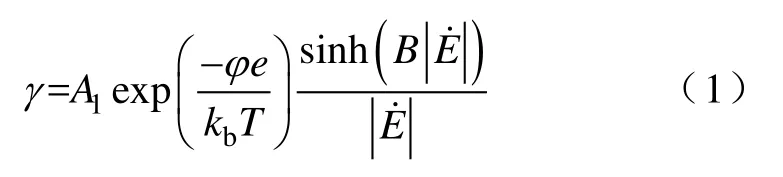

仿真变量为不同试样的热导率和电导率-温度特性,均通过测量获得。其中,电导率-温度特性需经拟合后输入仿真模型,拟合公式[16]为

式中,γ为电导率;A1为常数;φ为活化能;e为载流子电荷量;kb为玻耳兹曼常数;T为热力学温度;B为电场系数常数;E为电场强度。

2 试验结果

2.1 材料断面形貌

图2是 35%BT60粒子掺杂比例的环氧树脂复合材料的断面形貌,其放大倍率为20 000倍。图中,白点是BT60粒子。可以看到,BT60的粒径均小于1μm,且较为均匀地分布在环氧树脂基底中,没有出现明显的团聚现象。

图2 试样的断面形貌Fig.2 Sectional morphology of samples

2.2 热导率

不同试样的热导率测试结果如图3所示。由图可知,BT60粒子的添加可以明显提升环氧树脂复合材料的热导率。热导率和质量分数之间并非线性关系,其增加的速率随着质量分数的增加也在提高。随着掺杂质量分数从 0%增加到 35%,复合绝缘材料的热导率从 0.17W/(m·K)增大到 0.40W/(m·K),最大增长率为142%。

图3 试样的热导率测试结果Fig.3 Thermal conductivities of samples

2.3 电阻率-温度特性

图4给出了不同温度下试样的电阻率测量结果。30℃时,BT60粒子的添加会降低环氧树脂复合材料的电阻率。随着掺杂质量分数的增加,电阻率相应地降低。当BT60粒子的质量分数达到35%时,环氧树脂复合材料的电阻率从8×1017Ω·cm降至3.57×1016Ω·cm。

图4 不同温度下试样的电阻率特性Fig.4 Electrical resistivity characteristics of samples under varied temperatures

当温度上升至50℃时,虽然所有试样的电阻率都随着温度的上升而下降,但是可以发现,环氧树脂复合材料的电阻率的下降速度略有变缓。不过,复合材料的电阻率值依旧低于纯环氧树脂。

当温度高于 BT60的居里温度(60℃)时,所有试样的电阻率进一步下降。但是,环氧树脂复合材料电阻率的下降开始出现明显的变化。90℃和110℃时,质量分数小于或者等于20%组别的电阻率均高于纯环氧树脂。其中,20%组别和纯环氧树脂电阻率比值百分数从 30℃的 15.7%上升至 90℃的104.9%和 110℃的 118.8%。可见,一定质量分数BT60粒子的添加能够减小环氧树脂复合材料电阻率在常温和高温时的差值,从而弱化对温度的敏感度。

2.4 直流击穿场强

图5是6组试样负极性直流击穿场强测试结果的Weibull分布。表1列出了Weibull分布的尺度参数和形状参数。由测试结果可知,环氧树脂复合材料的击穿场强先上升后下降。其中,质量分数为1%掺杂组别的击穿场强最高,为362.2MV/m,是纯环氧树脂的 105%。而质量分数为 35%掺杂组别的击穿场强最低,为264.3MV/m。值得注意的是,虽然该组别的电阻率仅为纯环氧树脂的 4%,但是它的直流击穿场强能维持在纯环氧树脂的 76.9%,仍具有较高的绝缘强度。可见,在常温下,BT60粒子对环氧树脂复合材料直流击穿场强的负面影响小于电阻率。

图5 直流击穿试验结果的Weibull分布Fig.5 Weibull distribution of DC breakdown strength

表1 尺度参数和形状参数Tab.1 Scale and shape parameters

2.5 温度梯度场下电场和温度分布

在搭建的简化套管仿真模型中更改绝缘层材料的电导率-温度拟合函数和热导率参数即可获得不同试样填充绝缘层时的电场和温度的稳态分布。其中,电导率-温度特性拟合函数的参数见表2。

表2 拟合函数的参数Tab.2 The parameters of fitted function

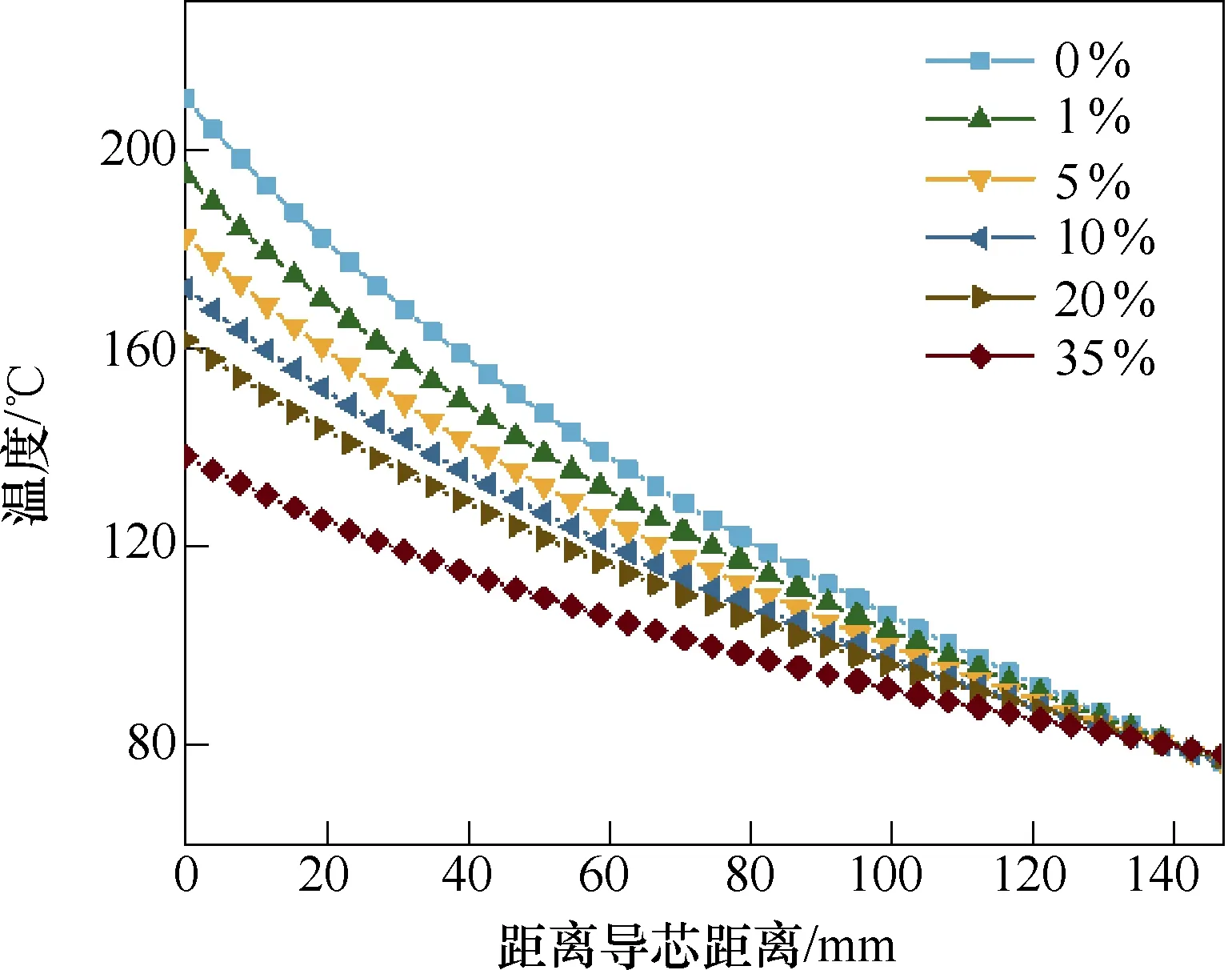

图6是在相同热损耗功率和环境温度下,不同试样填充绝缘内部的温度分布仿真结果。由图可知,在载流导管损耗发热和环境温度散热的联合作用下,绝缘层内部形成了明显的温度梯度分布。此时,纯环氧树脂填充绝缘层的载流导管附近的温度为210℃、绝缘层外侧温度为 76℃,温度梯度差高达134℃。

图6 绝缘层内部径向温度分布仿真结果Fig.6 The simulation results of radial temperature distribution within insulation

然而,当 BT60粒子添加后,绝缘层内部的热点温度下降,使得温度分布的均匀度得到明显改善(见图6)。随着BT60粒子质量分数的增加,优化效果大幅提升:仿真模型绝缘层的最高温度降至138℃(35%组别),降幅达 34%。此时,绝缘层内外侧温度差为60℃,降幅高达55%。

由于上述温度梯度的存在,绝缘层内部电场分布呈现“反转”的现象,导致最大电场强度值集中在外边界附近,而电场最低值靠近导管侧,这是套管、电缆等设备的典型现象。

图7为温度梯度场下不同试样在相同尺度和坐标下的内部径向电场分布。表3列出了对应的绝缘层内部电场最值特性。随着 BT60粒子掺杂质量分数的增加,环氧树脂复合材料内部的电场强度最大值明显减小,从而在一定程度上抑制了电场畸变。其中,35%组别的最大电场强度值从 29.8MV/m降至11.1MV/m,下降了64%。可见,PTC材料BT60的添加能够有效减小绝缘材料内外侧电场差,使得温度梯度分布导致的绝缘电场畸变问题得到改善。

图7 温度梯度场下绝缘材料内部径向电场分布Fig.7 Electric field distribution within insulating materials under radial temperature gradient

表3 绝缘层内部电场特性Tab.3 The electric field within insulation

3 分析与讨论

BT60粒子一个重要的特点就是电阻率的 PTC效应。当温度高于居里温度(60℃)以后,其电阻率会随着温度上升而增大[12],这与绝缘材料电阻率的NTC特性恰好是相反的。但是,BT60材料随温度上升的电阻率存在最大值且该值低于纯环氧树脂材料的电阻率。因此,在环氧树脂复合材料中出现的高温电阻率高于纯环氧树脂现象的背后,涉及的BT60粒子内在的相变行为对载流子输运过程的影响,而不仅仅是宏观电阻率的变化。

由于 Heywang模型能够解释较多的 PTC陶瓷材料试验现象,被人们广为认可和使用[17]。该模型指出,PTC陶瓷粒子晶界的特性会在居里温度点附近发生变化。当温度高于居里温度时,晶界上介电常数下降,从而导致界面势垒上升。而势垒的上升会使得被捕获的载流子更难跃迁参与到电导的过程[18]。从该模型看来,均匀分散在基底材料中的BT60粒子会在温升后阻碍载流子在环氧树脂中的迁移。已有研究表明,BT60粒子和环氧树脂之间会形成链段受到束缚的界面区域[12]。当温度高于居里温度后,BT60粒子和环氧树脂的复合材料陷阱会深于纯环氧树脂[19]。可见,PTC粒子对复合材料高温电阻率的提升是通过受温度影响的界面陷阱特性阻碍载流子的迁移而实现。

由于 PTC材料在常温下是半导电材料,此时BT60粒子在环氧树脂基底中作为杂质存在,这会增强复合材料的电导,从而使得常温电阻率降低[20-21]。随着质量分数的增加,电导的来源增加,导致电阻率进一步下降。当温度高于 BT60的居里温度后,PTC效应会抑制环氧树脂复合材料电阻率的下降。这种低温电阻率降低、高温电阻率提升现象的同时发生,使得环氧树脂复合材料电阻率对温度的依赖程度下降,从而抑制了负温度效应。但是,随着BT60粒子质量分数的进一步提高,不同粒子之间的间距逐渐减小,发生逾渗效应的局部区域会增加,导致35%组别在高温下的电阻率低于0%组别。

为了量化表征绝缘材料电阻率对温度的依赖程度,对电导率-温度特性数据进行了 Arrhenius公式的拟合,从而获得不同试样的电导活化能参数[22]。活化能越大,代表电导率对温度的依赖程度越高,相反则越低[23]。试样的电导活化能的拟合结果如图8所示。由图可知,BT60粒子的添加能够显著降低环氧树脂材料电阻率对温度的依赖程度。当掺杂质量分数增加至20%,环氧树脂复合材料的活化能从0.83eV降到0.54eV,表明电阻率负温度效应的弱化效果越明显。20%组别通过较高质量分数 BT60粒子的添加,降低了环氧树脂复合材料常温电阻率,并利用填料的PTC效应维持高温下电阻率(90℃以上时高于纯环氧树脂),从而有效减小了高低温之间电阻率的差值。随着质量分数进一步增大至35%,虽然其电导活化能低于纯环氧树脂,但是由于局部逾渗效应的影响,高温电阻率较20%组别的下降幅度更大,导致电导活化能上升。

图8 试样的电导活化能Fig.8 Electrical conductivity activation energy of samples

虽然较高质量分数组别的常温电阻率有所下降,但是高压直流输电属于点对点的大规模输电方式,相关的载流设备长期处于高负荷运行状态,因此高温是绝缘材料运行时的常态[24]。以环氧浸渍纸复合材料作为主绝缘的换流变压器阀侧套管为例,IEC 65700−2014规定其最高运行温度不超过120℃。此时,纯环氧树脂的电阻率低于常温电阻率,并在热点温度区域存在电阻率最低值。而当温度高于90℃时,20%组别的电阻率高于纯环氧树脂,由此可见,该电阻率-温度特性具有一定的工程合理性。

虽然高质量分数的 BT60粒子添加大幅优化了环氧树脂复合绝缘材料的电阻率-温度特性。但是直流击穿场强还是受到了一定的影响。不过值得注意的是,即便是20%组别的直流击穿场强仍是纯环氧树脂的 84.2%。这种现象可归咎于较高的高温电阻率减小了泄漏电流,从而降低试样温升以及热击穿概率,使得环氧树脂复合绝缘材料仍具有较高的绝缘水平[4]。

而套管模型的仿真结果表明,20%组别绝缘层的最高运行温度下降了约49℃,温度梯度差仅为纯环氧树脂材料填充时的 62.9%。这样的优化可以提高绝缘材料的运行功率或者降低其运行温度,有望提高设备的运行可靠性或者经济性。更为重要的是,20%组别绝缘层的最大电场强度从原来的29.8MV/m降至 12.5MV/m,下降了 58%,内部电场畸变得到显著的抑制。虽然复合绝缘材料的击穿性能有所降低,但是大幅改善的温升和电场分布使得调控方法具有应用的可能性。

另外一点不容忽视的是,BT60粒子是以钛酸钡为基体的PTC陶瓷复合材料,并且钛酸钡是主要的成分。钛酸钡材料的热导率约为6.2W/(m·K),而环氧树脂材料的热导率在0.17~0.21W/(m·K)之间[25],前者是后者的约36倍。高导热BT60粒子的添加能够在基底材料内部形成导热通路[26]。随着质量分数的增加,热传导路径也会增加,使得复合材料内部的热量更容易向外界传递。因此,BT60粒子的添加提高了环氧树脂复合材料的热导率,并降低了仿真模型中绝缘层的热点温度。而绝缘层内外温度差的减小,也能够均匀电阻率分布以及相应的直流电场分布。此时就会产生一个问题:BT60粒子对电场分布的改善是通过热导率的提高还是阻温特性的优化呢?

为了揭示该问题,本文选用20%组别,仅改变热导率或者阻温特性进行电场分布的仿真,结果如图9所示。可以看出,单独优化热导率或阻温特性均能将绝缘层的最大电场强度降至19MV/m附近。前者通过降低热点温度,后者通过降低电阻率随温度的下降幅度,最终都能减小绝缘层内外侧电阻率的差值,从而均匀内部电场的分布。但是,不论是热导率还是阻温特性的单独优化均无法达到两者共同作用时的改善效果。可见,BT60粒子对绝缘内部电场分布的调控是通过热导率和阻温特性的协同作用而实现的。

图9 最大电场强度和温度分布仿真结果Fig.9 The results of maximum electric field and temperature distribution

4 结论

1)钛酸钡基正温度系数陶瓷材料能够提高环氧树脂复合材料的热导率,从而能够将仿真模型中绝缘层内外温度梯度差从134℃减小至60℃。

2)钛酸钡基陶瓷材料电阻率的正温度系数效应能够弱化环氧树脂复合材料电阻率对温度的敏感度,使得电导活化能从0.83eV降至0.54eV。

3)钛酸钡基正温度系数陶瓷材料通过对复合材料热导率和电阻-温度特性的协同优化,从而均匀温度梯度场下仿真模型中绝缘层的电场分布,最大电场从29.8MV/m降至11.1MV/m。

4)质量分数为35%组别的直流击穿场强维持在纯环氧树脂的76.9%,仍具有较高的直流击穿场强。

5)高质量分数钛酸钡基正温度系数陶瓷材料的添加会降低复合绝缘材料的击穿性能,但是优化的温度和电场特性使其仍具有应用的可能性,为复杂工况下高性能工程绝缘材料的研发提供了新的思路。