一种快速储能式直流限流器拓扑的电气参数分析

陈鹤冲 袁佳歆 许顺凯 陈 凡 张哲维

(武汉大学电气与自动化学院 武汉 430072)

0 引言

多端柔性直流输电系统具有灵活性强、经济性及稳定性高的优点,在新能源发电等领域得到充分重视,然而由于其低阻尼特性,直流短路故障电流上升速度快,需要利用直流断路器进行故障切除[1-3]。现阶段直流断路器主要有机械式、固态式和混合式直流断路器三类[4-7]。混合式直流断路器具有通态损耗小、开断速度快和遮断容量高等优点,在示范工程中得到应用[8-9]。但随着电压等级的升高,故障电流增加,直流断路器存在电流、过电压峰值、避雷器泄放能量等分断应力较大的问题[1]。

为了减小分断应力,采取故障限流器配合直流断路器完成直流开断的限流式直流断路器(Current Limiting DC Circuit Breaker, CLDCB)是未来发展的一个趋势。文献[10]中采用平波电抗器作为限流器进行限流,然而其电感值较小、限流能力有限。文献[11]对直流系统中的平波电抗器进行了研究,提出直流电感值过大会影响直流系统正常运行稳定性,故平波电抗器电感值不得过大。文献[12-14]提出利用电力电子器件实现正常时多电感并联、故障时多电感串联的限流拓扑,然而该方法需要触发控制系统,响应时间过长,且电力电子器件的接入导致通态损耗增加。文献[15]提出了一种利用晶闸管和电容电感组成的限流器,引入了能量吸收支路,能在限流的同时有效地减轻断路器吸能支路压力,并缩短电流下降时间。然而该方法同样需要外部触发控制系统,响应速度较慢,且晶闸管位于高压侧,增加了成本。

文献[16-17]提出了一种用于直流系统的饱和铁心型故障限流器(Traditional saturated core type Fault Current Limiter, TFCL),具有电感变化范围大和无需外部触发等优点,可以有效抑制直流故障电流上升速率。但文中并未考虑断路器开断时的电气应力问题,实际上开断瞬间,限流器的大电感将导致断路器上产生较大的过电压,增大避雷器的吸能,同时延长电流在直流系统中的下降时间。

文献[18-19]提出了一种耗能型故障限流器(Energy absorbing Fault Current Limiter, AFCL),其在限流器两端并联一条续流耗能支路,能有效降低断路器的开断过电压及吸能。然而若将该方法应用至饱和铁心型故障限流器上,将导致大电流作用在限流器绕组上时间过长,发热严重,影响铁心及永磁体的寿命。该方案是采用小电阻耗能,耗能时间长,故障能量无法二次利用。

另外直流断路器中存在大量传感器、在线监测装置、触发控制机构等[20-23],且大多处于高电位,需要进行高电位储能,因此对额外能源的供应及高电位储能方案提出了要求。

本文基于以上研究现状,提出一种用于限流式直流断路器的快速储能式直流故障限流器(new type of fast Energy storage Fault Current Limiter,EFCL)拓扑。该限流器利用磁耦合的方式,引入一条辅助支路。限流器在系统正常时作为小电感,替代平波电抗器,短路故障发生时能自动变成大电感限流。在故障电流下降时,辅助支路通过磁耦合,使系统中故障电流迅速下降,并有效降低直流断路器上的电流、过电压峰值、避雷器吸能等各项分断应力,同时避免了限流器绕组长时间承受故障电流发热而损坏。在重合闸时间内,通过控制晶闸管,能够实现EFCL快速储能及能量转换,作为相应设备的高电位储能能源供应,实现了故障能量的二次利用,提高了能源利用效率;同时,各电力电子器件及电容位于相对低压侧,降低了对地绝缘成本。本文重点分析了该限流器关键电气参数选取,并与其他种类限流器进行对比分析,验证了其性能的优越性。

1 拓扑结构及工作原理

1.1 拓扑结构

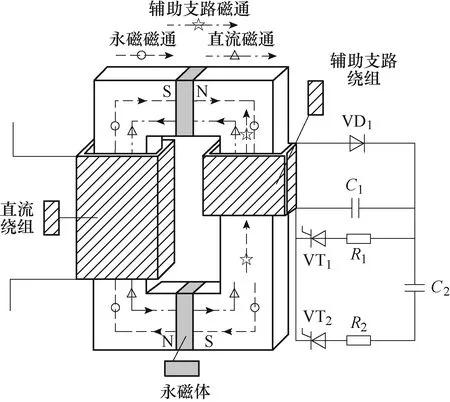

本文采用的快速储能式直流限流器电磁拓扑结构如图1所示,在铁心左臂为直流主支路,直流系统电流流过主支路绕组;铁心右臂为辅助支路绕组。在铁心上、下端嵌入永磁体,永磁体励磁方向与直流绕组励磁方向相反。该铁心由软磁材料硅钢片叠压制成,永磁体为汝铁硼永磁体[24],本文忽略磁滞效应的影响,采用简化B-H曲线分析,如图2所示。

图1 快速储能式直流限流器电磁拓扑结构Fig.1 Magnetic circuit topology of EFCL

图2 铁心与永磁体的简化B-H曲线Fig.2 Simplified B-H curves of iron core and permanent magnet

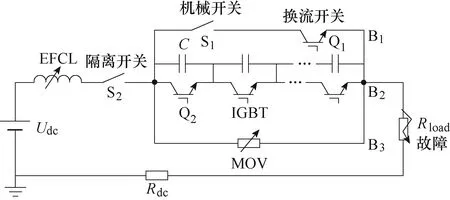

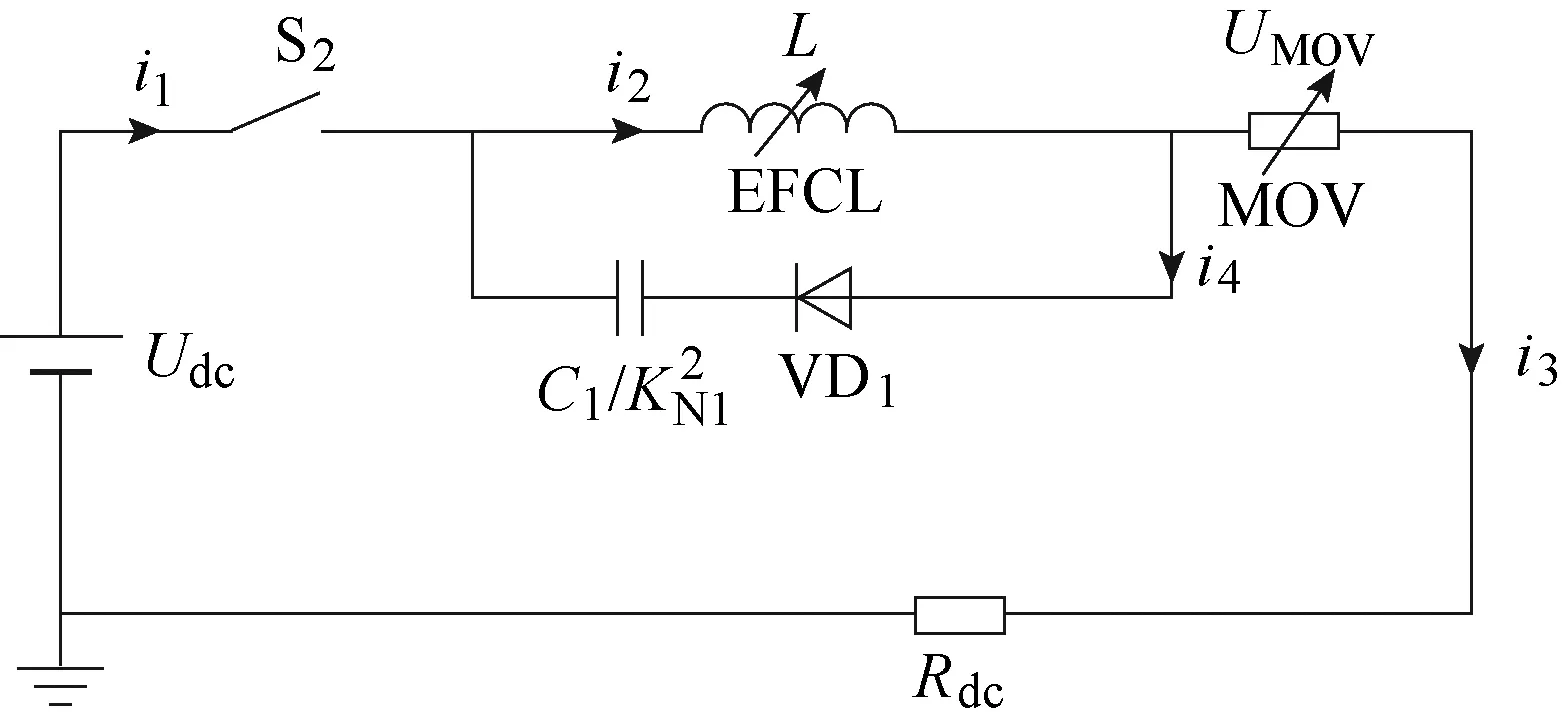

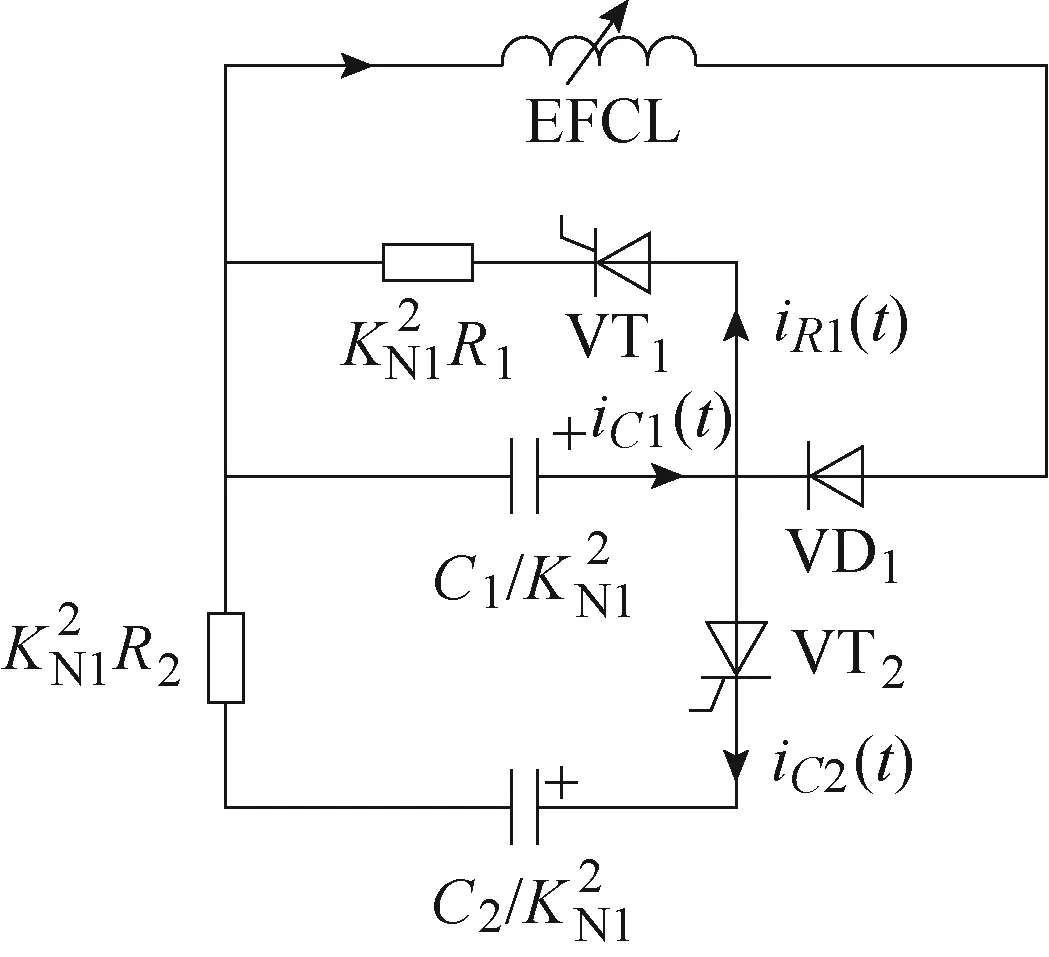

快速储能式限流器配合断路器的限流式直流断路器电路拓扑结构如图3所示。图中,B1为载流支路,正常通流;Q1为换流开关,由少量绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)和反并联二极管构成;S1为快速机械开关,用于产生足够绝缘距离保护Q1;S2为隔离开关,在直流断路器完成分断后切断系统中残余小电流;B2为主开断支路;Q2为大量串联的IGBT构成的主开关,用于开断故障电流;C为并联在IGBT上的缓冲电容,用于抑制IGBT开断产生过电压的上升速度;B3为吸能支路,MOV(metal oxide varistors)为避雷器组,用来限制Q2的过电压并释放系统中的电感储存的能量。

图3 限流式直流断路器电路拓扑结构Fig.3 Circuit topology of CLDCB

1.2 工作原理

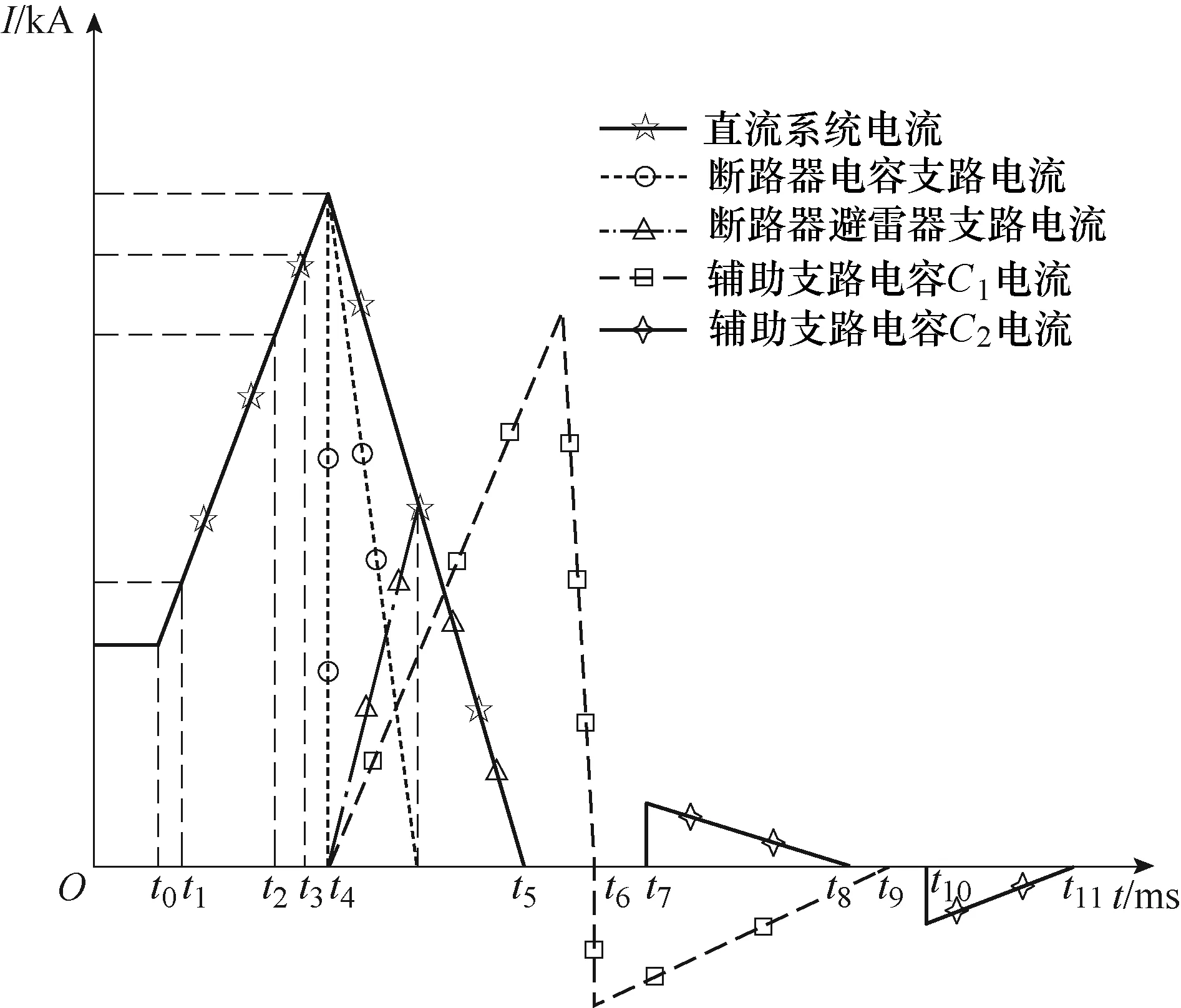

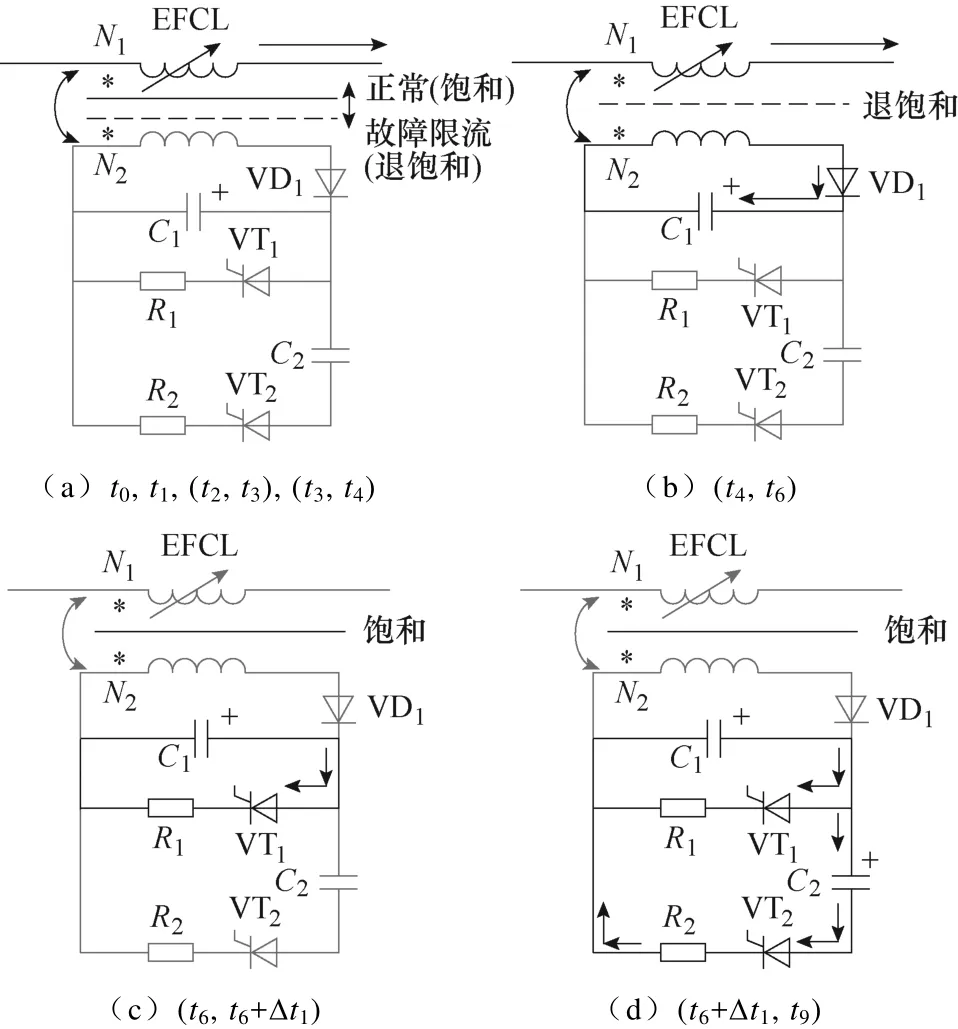

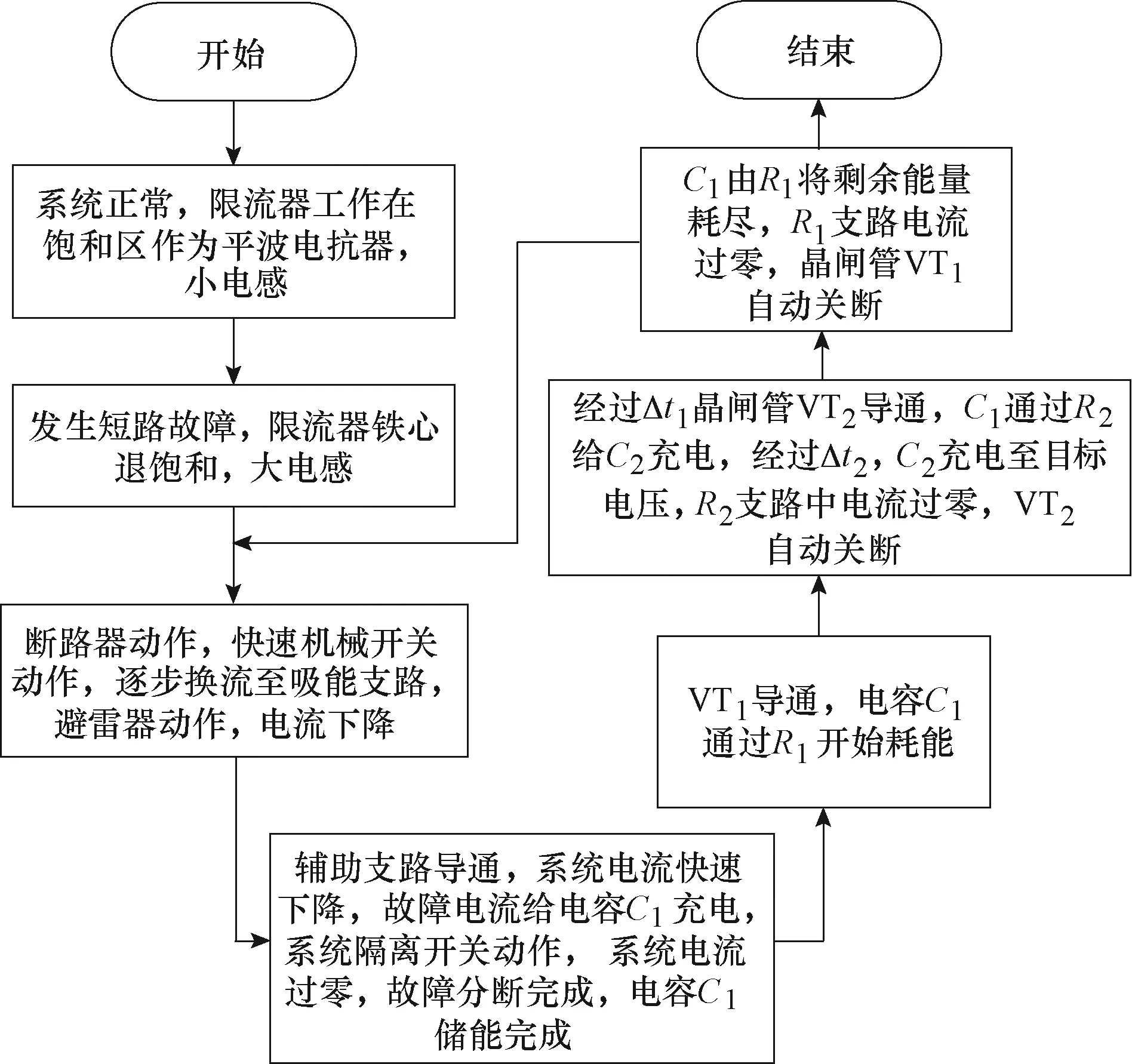

EFCL配合直流断路器工作时序如图4所示,EFCL工作各阶段的电流流通路径如图5所示,具体工作原理如下:

图4 EFCL工作时序Fig.4 Working sequence diagram of EFCL

图5 EFCL各阶段电流流通路径Fig.5 Current flow path of each stage of EFCL

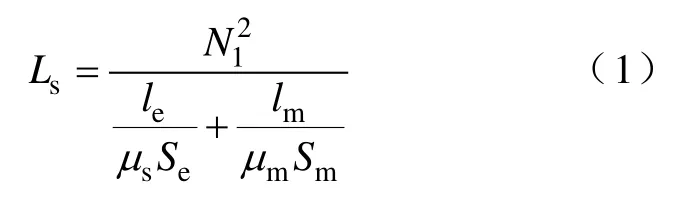

(1)正常工作阶段(t0时刻):S1、S2闭合,电流流经载流支路B1,其通态损耗小,此时EFCL铁心工作如图2中P点所示,铁心饱和,辅助支路无法通过磁耦合,并联进入EFCL主支路中。EFCL电流流通路径如图5a所示(见铁心实线),图中箭头方向并加粗部分表示电流流过路径,铁心实线代表饱和,虚线代表退饱和。此时电感值与磁导率之间满足式中,各项参数含义见表1。此时μs值较小,故EFCL的电感值较小与平波电抗器相当,可替代常规平波电抗器使用,而不影响系统动态响应。由于系统在正常运行时,电流存在小幅波动,故给EFCL的饱和转折点Q设置一个裕度,当系统电流达到kIN时,EFCL工作点到达Q点,其中0<k<1。

表1 系统参数及含义Tab.1 Parameters description of system

(2)故障限流阶段(t1时刻):故障发生,系统电流上升至设定阈值kIN,此时由于检测装置的延时,断路器尚未动作。但由于铁心工作点为Q点,随电流增大,铁心逐渐退饱和,此时电感值与磁导率之间满足

式中,各项参数见表1。由于此时铁心已进入非饱和区,μu≫μm,故式(2)可简化为

可见故障发生后,EFCL立即进入大电感限流状态,此时断路器尚未动作,电流持续增加,EFCL的电源侧电位高于断路器侧电位,由于二极管的单向导电性,辅助支路无法通过磁耦合并联进主支路中。此时EFCL电流的流通路径如图5a所示(见铁心虚线)。

(3)断路器载流支路动作阶段(t2,t3):t2时刻前Q2提前导通,t2时刻断路器开始动作,Q1关断,电流转移到主开断支路B2。此时在小电流或零电流状态下S1断开,即可实现无弧分断。由于各支路间的换流时间是由支路中的杂散电感值所决定,通常为百ns级,远低于断路器动作时间的ms级,为简化分析,本文忽略换流时间,视作瞬间完成。此时EFCL电流的流通路径如图5a所示(见铁心虚线)。

(4)断路器主开断支路动作阶段(t3,t4):当电流完全换流至 B2支路时,于t3时刻关断 Q2,此时电流将换流至并联在Q2两端的缓冲电容支路上,在B2支路上形成过电压,电压与时间关系为

式中,tc为电流换流至缓冲支路的时刻;tm为缓冲支路的电压达到避雷器动作电压阈值的时刻。由式(4)可见,EFCL通过增大Lu能有效地限制断路器上的电压水平。

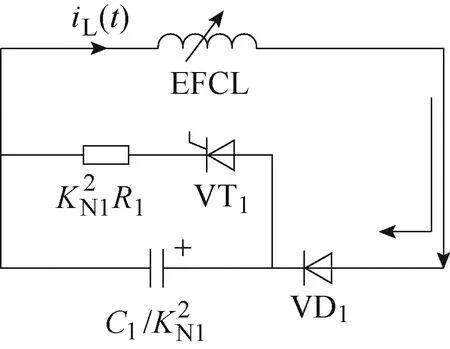

(5)断路器吸能支路动作,EFCL快速储能阶段(t4,t6):当缓冲电容C上的电压升高达到MOV动作电压后,MOV动作,电流将换流至吸能支路B3,故障电流开始下降,铁心处于非饱和状态,此时由于EFCL的断路器侧电位高于电源侧电位,辅助支路导通,导通瞬间电容C1相当于短路,此时EFCL电流流通路径如图5b所示。由于避雷器动作后相当于阻值由小变大的非线性电阻,绝大部分故障电流将会流入辅助支路对C1充电储能。故该拓扑能极大程度地减小直流断路器的吸能,流过电感的电流并没有因为避雷器的动作而突变,而是流过了一个续流辅助支路,对C1充电,因此一定程度地减小了开断过程中,直流断路器上的过电压。t5时刻避雷器动作完成,恢复至高阻态,系统电流衰减至近零点,由于避雷器阻抗非理想无穷大且缓冲电容支路的存在,系统中仍存在少量残余电流,该电流在隔离开关开断范围内,故可将隔离开关S2断开,切断系统剩余电流,完成直流系统的故障电流分断过程。辅助支路中,C1在t6时刻充电储能完成,具体电气参数分析见第2节分析。

(6)EFCL电压调整阶段(t6,t6+Δt1):t6时刻,电容C1充电储能完成,电压为UC1(0),而C2上的目标充电电压UC2(1)需根据需求调整,此时导通VT1,C1通过R1放电,电压UC1(0)开始下降,电流流通路径如图5c所示。

(7)EFCL能量转移阶段(t6+Δt1,t9):经过Δt1时间后,于t7时刻导通VT2,定义VT2的导通角为Δt1,此时C1经过R1放电,并经过R2给C2充电,经过Δt2后于t8时刻,C2充电完成,电流流通路径如图5d所示。C1中的剩余能量由R1在t9时刻耗尽。Δt2由回路的具体电气参数决定。由此可见,可以通过控制 VT2的导通角Δt1,来控制C2上的最终电压值UC2(1)。

EFCL的整套工作流程如图6所示。

图6 EFCL工作流程Fig.6 Flow chart of EFCL

2 限流器电气参数分析

2.1 故障限流阶段

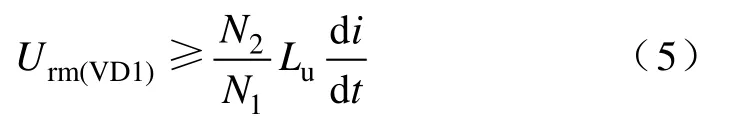

在故障限流时的电流上升阶段,辅助支路不可导通,二极管VD1的最高反向工作电压均应能承受EFCL限流阶段产生的过电压。该限流器的辅助支路采用磁耦合方式,故 VD1的最高反向工作电压Urm(VD1)应满足

由式(5)可见,由于辅助支路采用磁耦合的方式与主支路并联,且N2<N1,因此辅助支路中的各器件均处于低压侧,降低了对地绝缘成本。

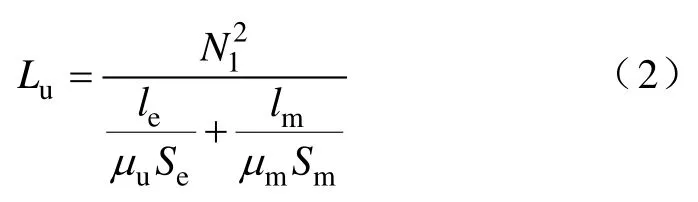

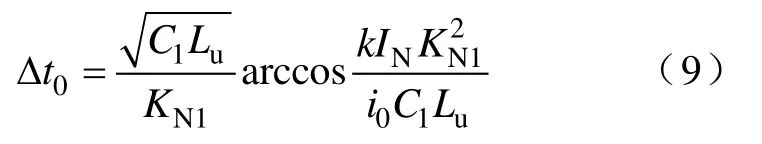

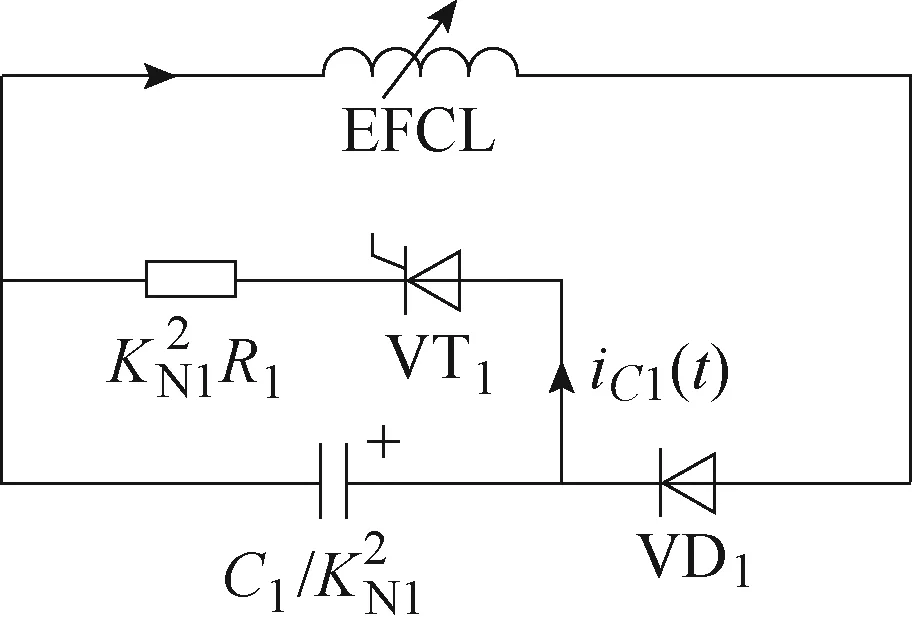

2.2 故障电流下降,C1储能阶段

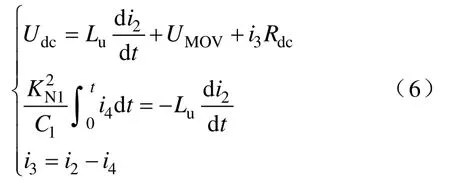

当直流断路器的耗能支路动作时,故障电流开始下降,断路器吸能阶段的等效电路如图7所示。由于该辅助支路是通过磁耦合并联进入主支路的,相当于图2的变压器结构,计算C1时需考虑一次、二次绕组折算问题,定义

图7 断路器吸能阶段的等效电路Fig.7 Equivalent circuit of DCB in energy absorption stage

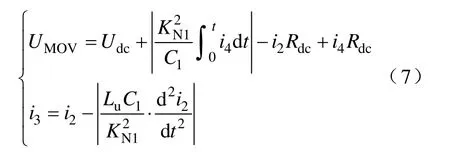

由KCL及KVL可得

床边教学并不是在住院病人的床边开展教学即可,林启祯(国立成功大学学生事务长,暨成大医学中心骨科部教授与主任)建议遵循“七三法则”,即重视7种教学内容及3种参与教学的角色对象。7种教育内容就是世界医学教育联盟所建议的医学教育七大核心基础,包括基础医学知识、临床医学技能、关键决策思考、人性关怀、医学伦理、医病沟通与行为社会科学;3种角色对象包括教学者、学习者与病人家属。

由式(6)可推导出直流断路器的过电压UMOV与各项电气参数的关系为

由式(7)可得,随着C1的增大,辅助支路中电流i4将增大,从而使 di2/dt减小,断路器的过电压UMOV减小,且系统中的残余电流i3减小。当隔离开关S2断开时,EFCL形成独立环路,辅助支路引入的故障电流对电容C1充电,限流器独立环路如图8所示。

图8 限流器独立环路Fig.8 EFCL independent loop

设当 EFCL形成独立环路时,初始电流为i0;当C1的充电电流由i0下降至kIN时,限流器由非饱和态返回饱和态,电流与时间关系为

当EFCL铁心恢复饱和态时,电感值减小,充电电流下降速度加快,由于该段时间极短,为简化计算,可将其忽略,视为瞬间完成,故电容C1的充电时间Δt0为

由于当直流故障排除后断路器需要二次重合闸,该时间设为tr,需要在重合闸时 EFCL保持饱和区的小电感运行,这样才能替代平波电抗器正常使用,且EFCL中储存的能量已被消耗和转换,故Δt0+ Δt1+ Δt2≤tr。由式(9)可见,C1过大将延长C1的充电时间Δt0,故C1不可过大;同时该回路中的故障电流对VD1的最大通流电流Ifm提出要求,即

2.3 电压调整阶段

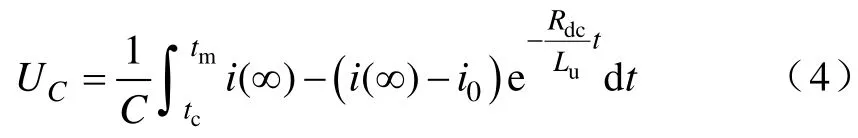

当电容C1充电完成,电压稳定在UC1(0)时,可导通晶闸管VT1,晶闸管VT2滞后VT1Δt1导通,定义Δt1为晶闸管VT2的触发角,此时其等效电路如图9所示。

图9 C1电压调整等效电路Fig.9 C1 voltage regulation equivalent circuit diagram

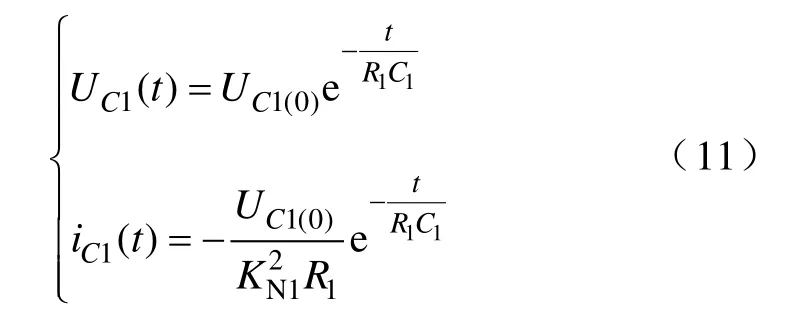

C1的放电电流、电压与系统各参数应满足

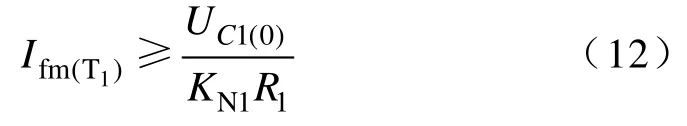

由式(11)可得,R1将影响C1耗能的速度及耗能电流的大小,R1越小,耗能速度越快,但耗能电流峰值越高。晶闸管VT1的最大通流能力应满足

2.4 能量转换阶段

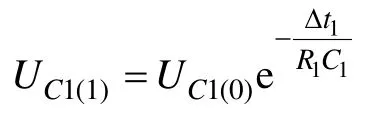

当经过Δt1后,C1的电压下降为UC1(1),UC1(1)=此时导通晶闸管 VT2对C2充电。C1对C2的充电过程等效电路如图10所示。

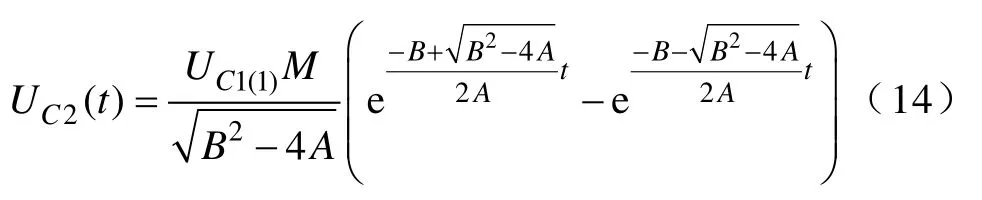

对图10的等效电路做拉普拉斯变换,定义并求解得

图10 C1对C2充电等效电路Fig.10 Charging equivalent circuit diagram of C1 to C2

可得电容C2上的瞬时电压UC2(t)与回路中各参数间的关系为

其中

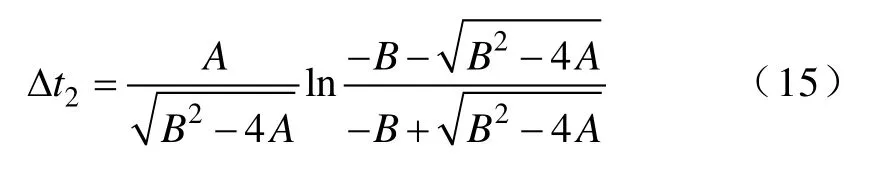

实际上当C1对C2充电完成后,R2支路中的电流归零,晶闸管VT1将自动关断,充电时间Δt2与各参数间关系为

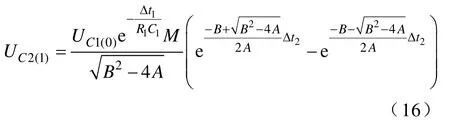

由式(15)可见,充电时间仅与回路中各电气参数相关,而与C1的初始储能无关,为一固定值。由此可得C2最终充电完成时的电压UC2(1)为

由式(16)可见,通过测取C1上储存的初始电压UC1(0),并控制VT2的触发角Δt1,即可控制C2充电至所需电压UC2(1)。当C2充电完成后,C1上还残存少许电压,将通过R1释放剩余的能量。该放电时间Δt3,远小于Δt1与Δt2,为简化分析,本文忽略该段时间。

3 参数选取及全过程工况仿真分析

本节首先针对局部工况通过仿真计算选取关键电气参数,将选取的关键电气参数代入仿真模型中,进行EFCL全工况仿真,从而验证关键电气参数选取的正确性,EFCL拓扑方案的可行性。最后用解析解与仿真解对比验证仿真的正确性。

3.1 R1值与C1值分析

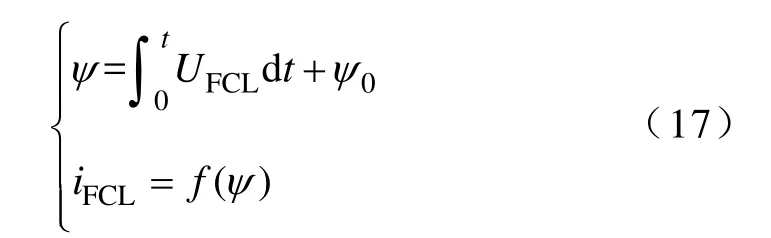

为便于计算,本节各取值均以各辅助支路参数值归算至一次侧为参考,取KN1=3。为分析 EFCL电学特性,首先通过ANSYS有限元仿真计算,得到EFCL电流iFCL与磁链间的关系f,接着在Simulink中以±500kV直流输电线路为例,参照图3所示拓扑,搭建仿真模型。其中EFCL以非线性电感来模拟其由 ANSYS仿真得到的外特性,其电磁关系可以表示为

式中,UFCL为限流器两端电压;ψ为铁心中磁链;0ψ为初始磁链。电路模型具体线路仿真参数见表2。

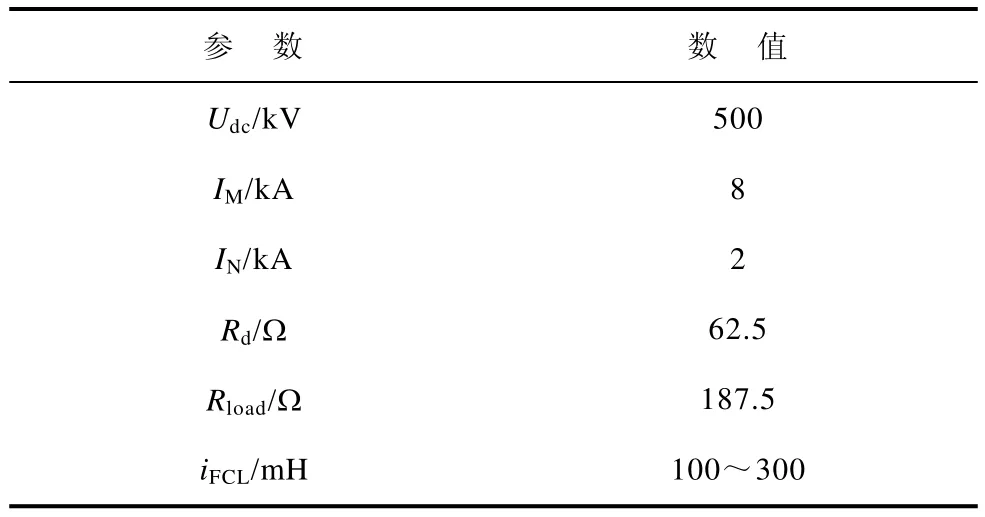

表2 电力系统仿真参数Tab.2 Power system simulation parameters

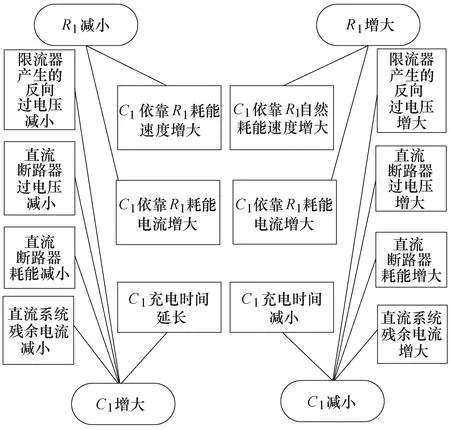

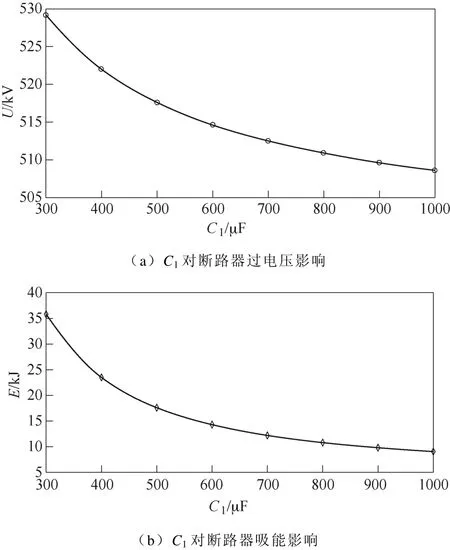

由第2节分析得,R1、C1对系统各电气应力影响如图11所示。以直流系统残余电流不超过隔离开关S2开断能力作为C1下限值的要求,以C1充电时间Δt0满足 Δt0+ Δt1+ Δt2≤tr作为C1的上限值的要求,研究C1取值对断路器开断时产生的过电压与避雷器吸能的影响。C1对断路器过电压与吸能影响如图12所示。

图11 R1及C1对系统各电气应力影响Fig.11 Effect of R1 and C1 on electrical stress of the system

由图12可得,当C1>800μF时,断路器吸能的减小将不再明显,断路器过电压下降的幅度也将减小,若进一步增大C1容值反而会延长C1的充放电时间。

图12 C1对断路器过电压与吸能影响Fig.12 Influence of C1 on overvoltage and energy absorption of DCB

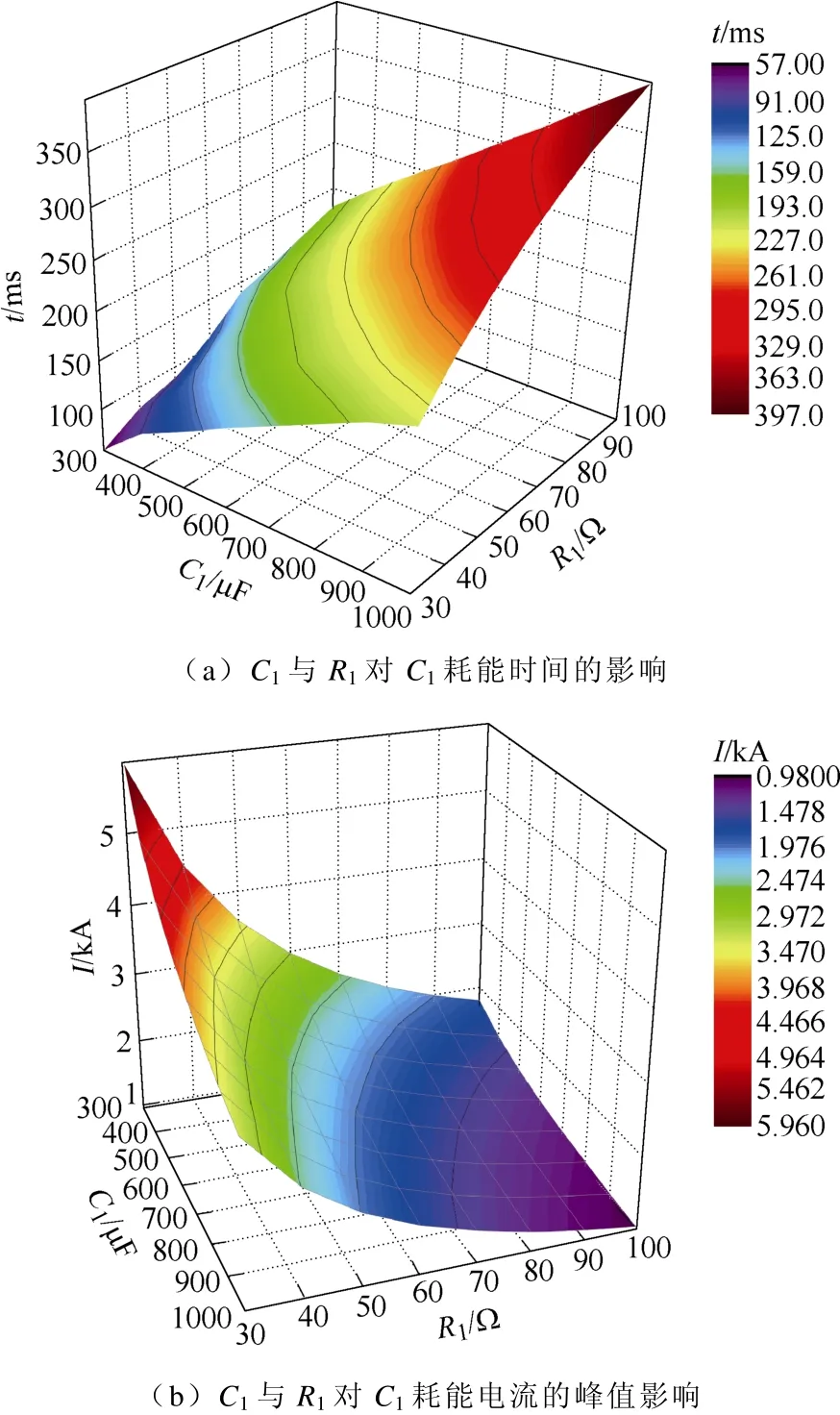

由图11及第 2节分析可知,R1越小,C1放电速度越快,但R1过小会增大回路中的放电电流,则进一步提高器件耐流能力的要求,增加成本。实际上,R1与R2均影响辅助支路的耗能时间,考虑到R2分流影响较小,此处为简化计算,忽略R2的影响。以耗能时间和电流大小为评估指标,来选定合适的R1阻值,以电流幅值不超过故障电流峰值作为R1的下限值要求,耗能时间不大于重合闸时间作为R1的上限值要求,由于忽略R2的分流影响,计算出的R1值会比实际要求更为严格。C1与R1对C1的耗能时间及耗能电流的综合影响分析如图13所示。

由图13可见,当R1>70Ω 时,耗能电流峰值的下降将不再明显,且继续增大R1,耗能时间的延长会更为显著。在保证耗能电流尽量小、耗能时间尽量短且直流断路器分断应力减小效果显著的条件下,最终选择C1=800μF,R1=70Ω。

图13 C1与R1对C1的耗能时间及耗能电流的综合影响Fig.13 Comprehensive influence of C1 and R1 on energy consumption time and current of C1

3.2 R2值与导通角Δt1分析

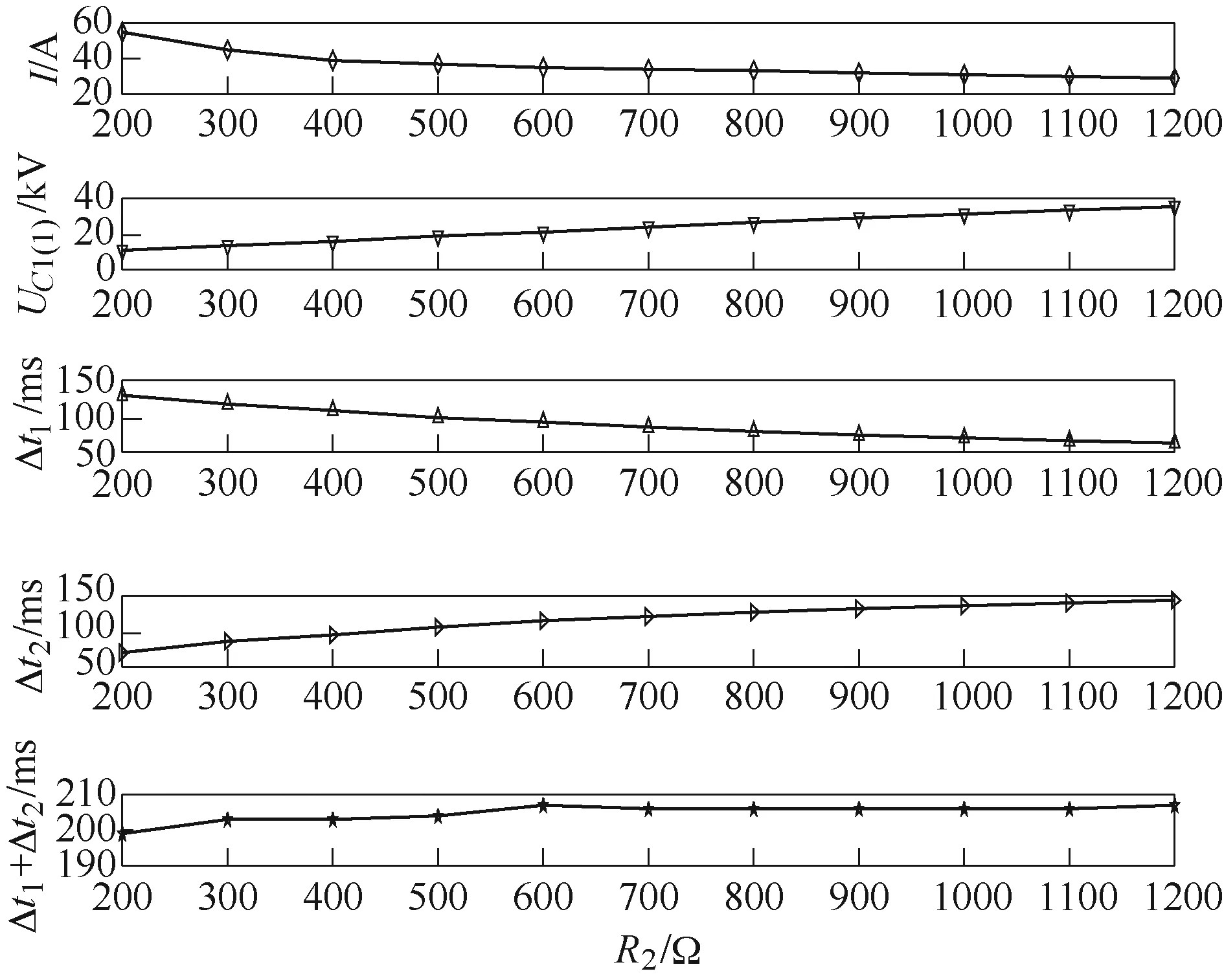

以能量转换电容C2的目标充电电压为 800V,C2=4 700μF为例,KN1=3,则C2换算至一次侧充电电压2 400V,C2=522μF,探究R2取值对C2充电时间Δt2和充电电流、C1的起始电压UC1(0)、导通角Δt1的要求。R2对各项评估指标的影响的仿真结果如图14所示。

由图14可见,R2的增大会延长C1对C2的充电时间Δt2,从而使UC1(1)增大,VT1导通角Δt1随之减小,而对于Δt1+Δt2总时间几乎无影响,这也符合式(16)的解析解。R2对充电电流影响较大,R2越大充电电流越小,当超过1 000Ω 时,充电电流的减小则不再明显,综合考虑成本因素,最终确定R2=1 000Ω。

图14 R2对各项评估指标的影响Fig.14 Influence of R2 on various evaluation indexes

3.3 全过程工况仿真分析

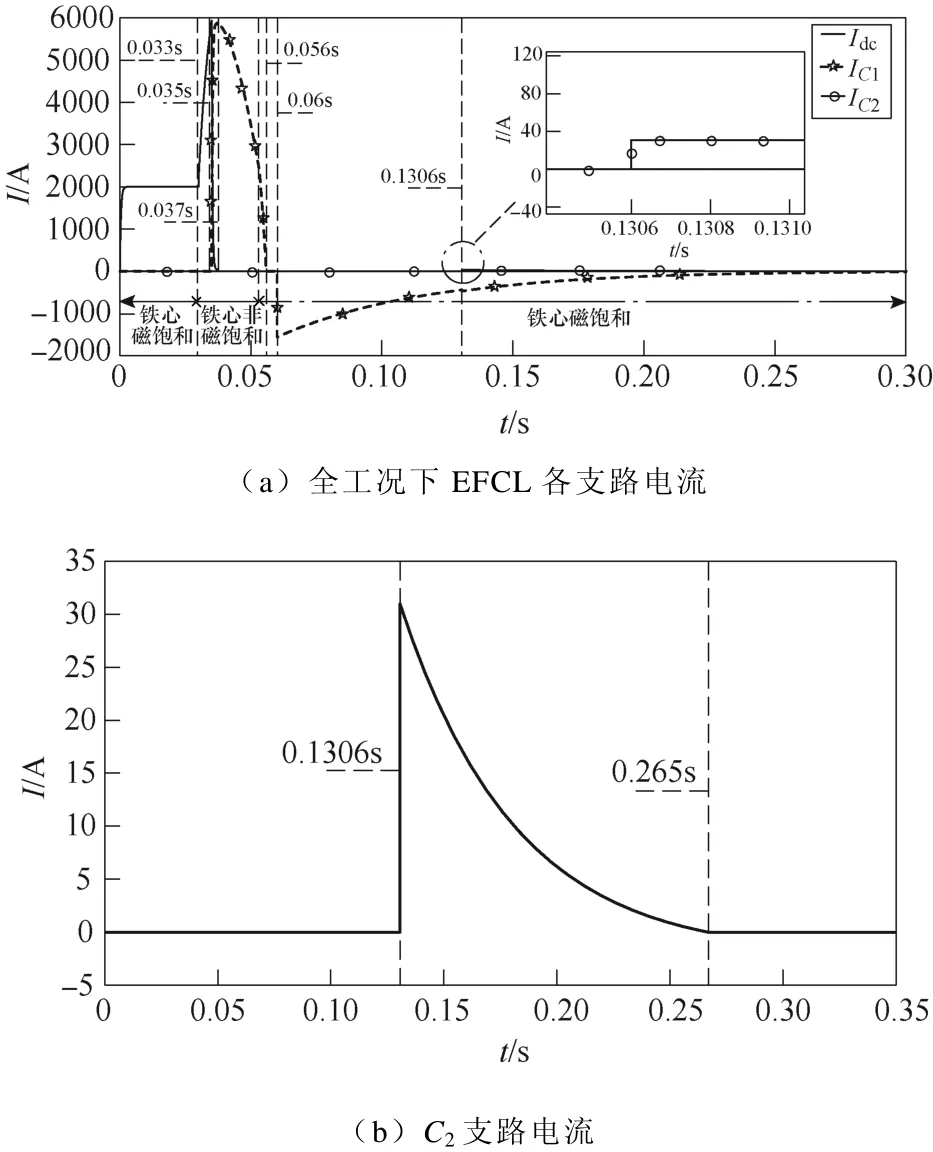

将上述分析计算得到的关键电气参数代入EFCL仿真模型中进行全过程工况仿真分析,设置直流系统于33ms发生短路故障,于35ms换流至直流断路器吸能支路,故障电流开始下降。设置 VT2的导通角Δt1=70.6ms。全过程工况下直流系统电流、辅助支路电容C1电流及电容C2电流情况如图15a所示,C2支路电流如图15b所示,C1、C2电容电压如图15c所示。

1)正常及故障限流阶段

由图15a、图15b可见,在0~0.033s系统正常工作时,EFCL由于铁心处于磁饱和状态,辅助支路无法通过磁耦合并联进主支路中,无法导通。而在 0.033~0.035s的故障限流阶段,铁心退出磁饱和,但由于晶闸管VT1的单向导电性,辅助支路依旧无法导通。

图15 全工况下EFCL各支路电流及电压Fig.15 Current and voltage of each branch of EFCL under all working conditions

2)故障电流下降阶段

由图15可见,在 0.035s故障电流下降阶段,铁心处于非磁饱和阶段,由于此时EFCL上产生的反压方向与晶闸管VT1的导通电压方向相同,辅助支路通过磁耦合并联进主支路,故障电流流入辅助支路,直流系统中故障电流开始快速下降,于0.037s过零,系统故障隔离完成。在系统电流下降的同时,C1开始充电并在 0.056s充电完成。当C1电流下降至饱和转折点以下时,EFCL铁心恢复磁饱和状态,辅助支路中由C1与C2形成独立环路,不再与主支路存在磁耦合关系。

3)电压调整阶段

经过一定计算调整时间,在 0.06s晶闸管 VT1导通,电容C1经过R1放电进入电压调整阶段,电压变化过程如图15c所示。由图可见,此时C1电压开始逐渐下降。

4)能量转换阶段

经过 VT2的导通角Δt1,晶闸管 VT2在 0.1306s导通,此时C1进入能量转换阶段经过R2给C2充电。由图15可见,在 0.265s,C2充电完成,C2支路电流下降为0,晶闸管VT2自动关断。至此整个EFCL储能及能量转换过程完成,全过程耗时 230ms,且在300ms的重合闸时间范围内。

3.4 能量转换特性解析解与仿真对比

以将故障能量转换至容量为522μF的C2为例,C2目标充电电压UC2(1)=2 400V。当电容C1充电完成时,测得其电压UC1(0)=1.094×105V。将各值代入式(16)中,可求得C2的充电时间Δt2=131.8ms,由式(15)可得晶闸管 VT2的导通角Δt1的解析解为70.6ms。在仿真中将Δt1和Δt2的值按照解析解设置,得到UC2(1)的解析解与仿真结果的对比如图16所示。

图16 能量转移特性的解析解与仿真结果对比Fig.16 Comparison between analytical solution and simulation solution of energy transfer characteristics

由于解析解是一个双指数函数,当电压值达到峰值时会继续下降,而实际情况是当电压达到峰值时,回路中电流为 0,晶闸管自动关断,因此此时电压会保持不变。为便于分析,仅截取解析解电压上升至峰值部分的波形。由仿真结果可以看出,UC2(1)= 2 420V,与解析解的目标值 2 400V误差为0.8%。推测误差原因在于在求解析解的过程中,为简化计算过程进行了部分近似计算,导致最终求出的解准确度不够。解析解与仿真解基本一致,验证了该仿真的正确性。

4 限流器对比仿真分析

4.1 限流特性对比仿真

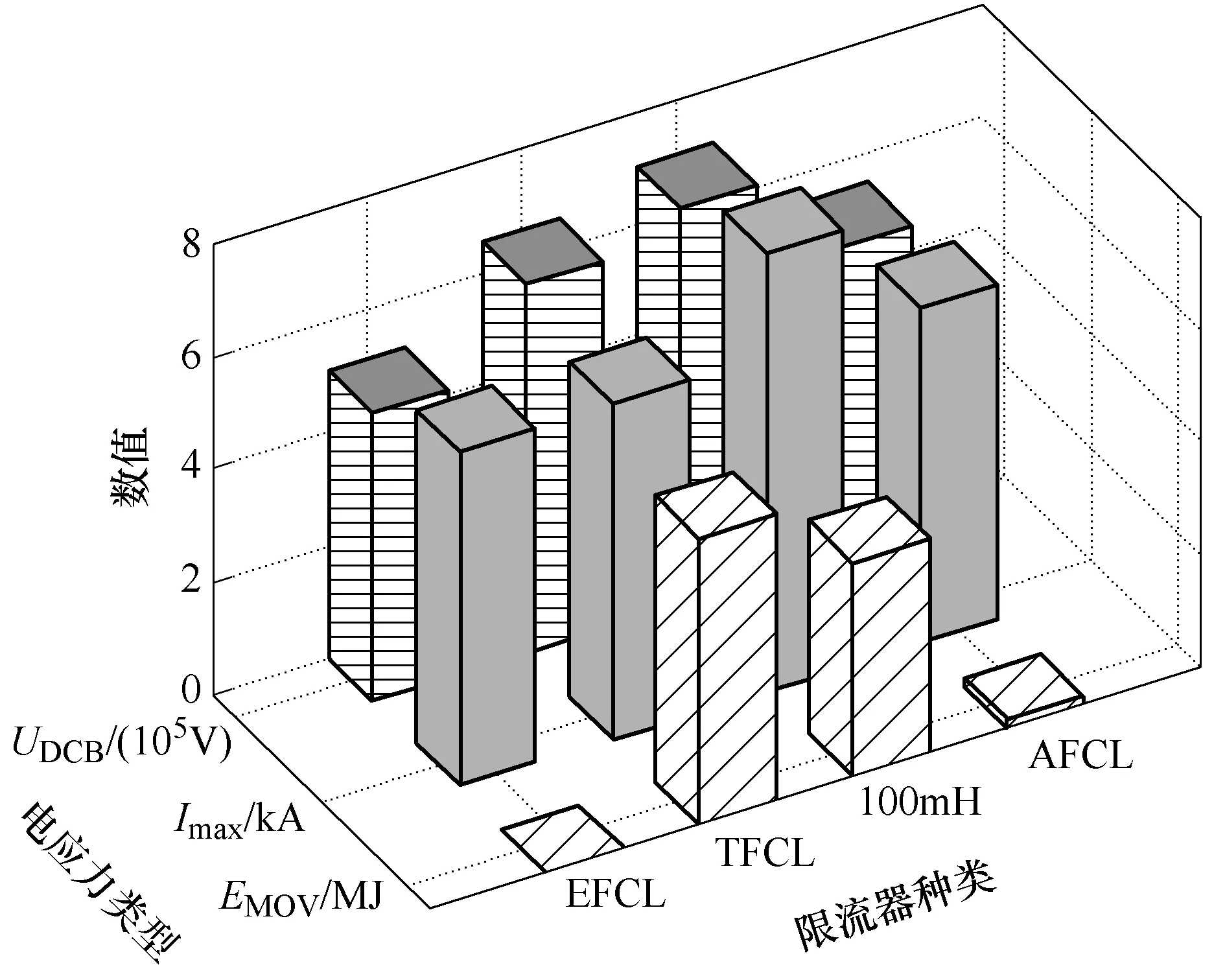

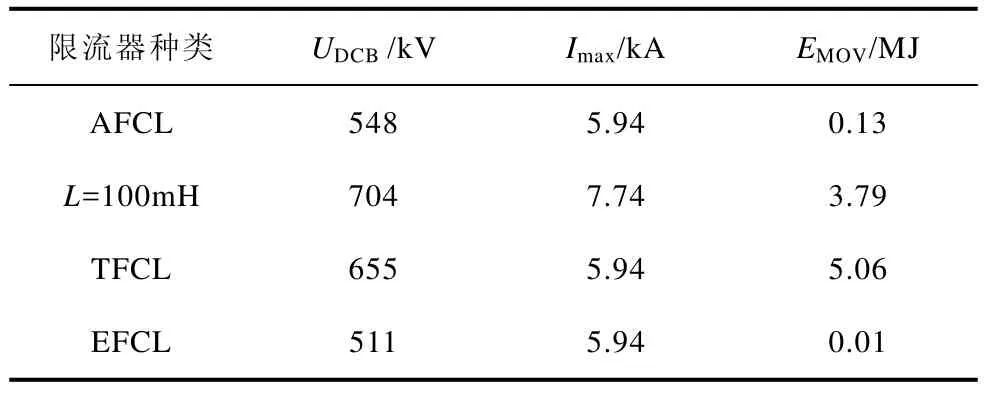

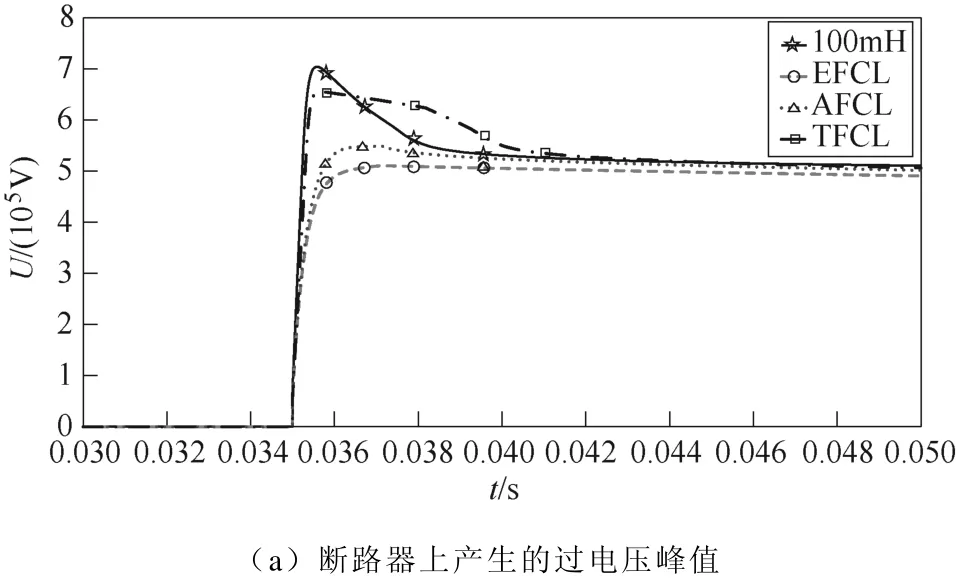

选择串联 100mH平波电抗器的 DCB与串联TFCL、AFCL以及 EFCL的 DCB进行对比仿真,直流系统在33ms发生短路故障,在35ms换流至直流断路器吸能支路,故障电流开始下降。直流断路器上产生的过电压峰值及避雷器吸能对比情况如图17所示,分断过程中各项应力见表3,其比较如图18所示。

图18 分断应力比较Fig.18 Comparation of electrical stress

表3 电流分断过程中应力Tab.3 Stress during current breaking

图17 断路器上产生的过电压峰值及避雷器吸能Fig.17 Fault current using different inductor

由表3、图17及图18可以看出,本文提出的EFCL限流性能与TFCL、AFCL相当,强于100mH平波电抗器23.3%。同时相较于TFCL,降低了直流断路器的过电压峰值22%,避雷器吸能99.8%,相较于AFCL降低了直流断路器的过电压峰值6.8%,避雷器吸能 92.3%。可见配合该 EFCL能在保证良好限流特性的前提下,极大程度地减轻断路器吸能,并在一定程度上降低过电压峰值。

4.2 绕组承受故障电流时间对比仿真

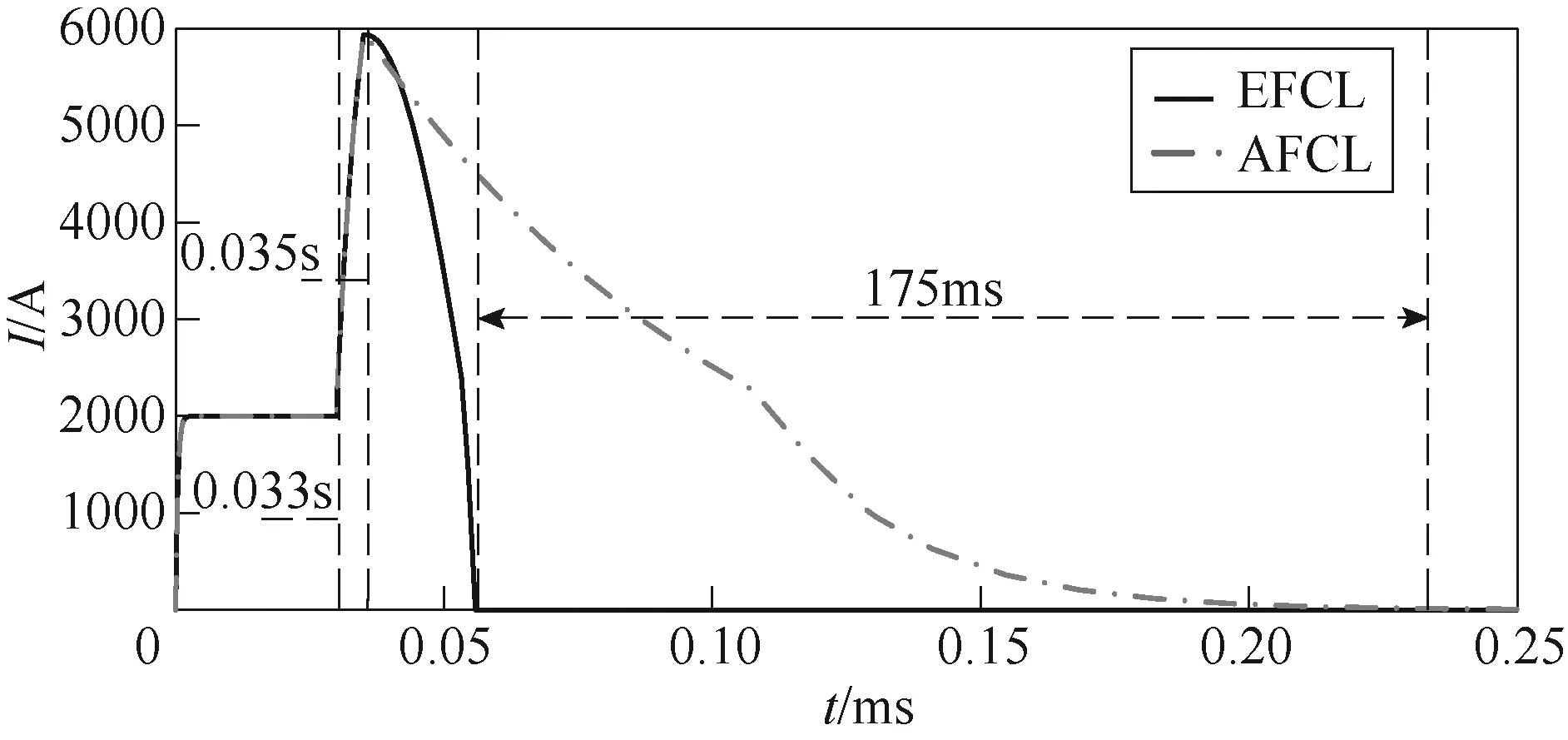

针对EFCL与AFCL限流器绕组承受故障电流的时间问题,开展对比仿真分析,设定短路故障在33ms发生,配合EFCL和AFCL的DCB均在第35ms吸能支路动作,故障电流开始下降,对比故障电流作用于限流器绕组的时间,其对比仿真结果如图19所示。

图19 限流器绕组承受故障电流时间对比Fig.19 Time comparison of FCL winding under fault current

由仿真结果可以看出,EFCL相较于原先提出的AFCL将故障电流作用于限流器绕组的时间缩短了 175ms,避免了限流器绕组因长时间承受故障电流而造成过热损坏,同时也避免了铁心与永磁体由于过热造成的寿命影响。

5 结论

本文提出了一种快速储能式直流限流器。通过理论计算、仿真分析,解析解与仿真结果的对比分析得到以下结论:

1)EFCL能在系统正常状态下代替平波电抗器维持小电感运行,在故障发生时快速退饱和变成大电感限流,同时解决了AFCL故障电流作用于限流器绕组时间过长、发热严重的问题,提升了使用寿命。

2)EFCL相较于TFCL能显著降低直流断路器的吸能,并且能一定程度地降低断路器的过电压峰值。且相较 AFCL,在保证限流性能的同时,降低断路器过电压峰值及吸能的效果更为明显。

3)EFCL能实现故障能量的二次转换利用,提高能源利用效率。同时各电力电子器件位于二次绕组,相对主支路处于相对低电位,降低了对地绝缘成本。