高压直流电缆附件XLPE/SIR材料特性及界面电荷积聚对电场分布的影响

李国倡 王家兴 魏艳慧 张 升 雷清泉

(1.青岛科技大学先进电工材料研究院 青岛 266042 2.全球能源互联网研究院有限公司 北京 102200)

0 引言

电缆附件作为电力输电系统的薄弱环节,其可靠性直接影响整个电缆输电线路的稳定性[1-3]。高压直流电缆附件绝缘复合界面容易发生电场畸变,是需要重点关注的位置[4-5]。不同于交流电缆附件复合绝缘界面电场仅取决于介电常数,直流电压下复合绝缘界面的电场分布与两种绝缘材料的电导特性相关,而不同绝缘材料电导率对温度的依赖性不同,导致直流电缆附件界面问题十分复杂[6-9]。

高压直流电缆主绝缘大多采用交联聚乙烯(Crosslinked Polyethylene, XLPE),而电缆附件绝缘则采用硅橡胶(Silicone Rubber, SIR),电缆绝缘XLPE与附件绝缘 SIR这种复合绝缘结构界面比各自本体更容易积聚空间电荷。通过实验测量双层绝缘介质界面电荷分布是最为直接的研究手段,电声脉冲(Pulse Electro-Acoustic, PEA)法被广泛应用于直流电压作用下单层绝缘介质内部空间电荷行为研究[10-13]。双层绝缘介质界面电荷的测量更为复杂[3,14],对于XLPE和SIR两种特性差异较大的材料,声波传播速率明显不同。此外,测试结果受两种材料界面接触状态影响很大,气泡和杂质的存在会在很大程度上影响界面电荷积聚。因此,单纯采用PEA装置较难准确地反映双层绝缘介质界面的电荷分布。

复合绝缘界面电荷积聚主要取决于两种材料的电导特性,相比直接测量XLPE和SIR界面电荷分布而言,材料的电导参数更易于直接获取,进而基于双层绝缘介质界面极化模型,可以间接研究界面电荷积聚特性。

本文首先测试XLPE和SIR材料的介电特性、电导率特性及导热特性;然后,利用材料电导率和介电常数实验数据,基于 Maxwell-Wagner极化模型,计算分析不同温度下 XLPE/SIR界面电荷积聚特性;进而采用有限元法研究直流电缆附件稳态电场分布、温度场分布以及界面电荷积聚引起的附件内部电场变化规律。

1 XLPE/SIR性能测试与分析

介电常数和电导率是影响电缆附件内部电场分布的关键参数。采用宽频介电谱分别测量XLPE和SIR介电常数随温度的变化;采用三电极系统分别测量XLPE和SIR电导率随温度和电场的变化;采用导热仪分别测量XLPE和SIR的导热系数。性能测试之前,首先,采用熔融共混法制备XLPE试样和SIR试样,考虑高压直流电缆附件实际结构特点,SIR的绝缘厚度通常为电缆本体绝缘XLPE的2~3倍,实验中,制备SIR厚度为0.32mm,XLPE厚度为0.16mm,尺寸为100mm×100mm。另外,根据测试条件需要,导热系数样品厚度为1mm。将试样进行干燥处理后,进行性能测试。

1.1 XLPE/SIR介电性能

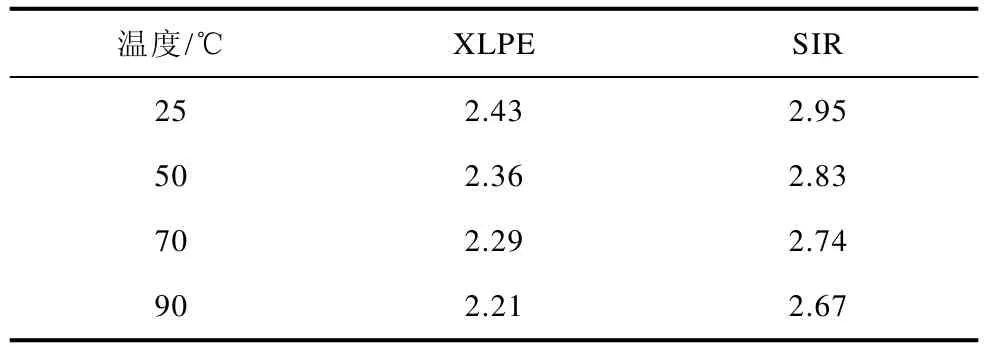

采用宽频介电谱分别测量XLPE和SIR的介电常数。考虑电缆运行温度,测试温度设置为25~90℃,升温间隔为5℃/min;测试频率为1kHz;施加电压为50Hz交流电压,电压幅值为1V。取4个典型温度下的实验结果,XLPE/SIR相对介电常数随温度变化见表1。

表1 XLPE/SIR相对介电常数随温度变化Tab.1 XLPE/SIR relative dielectric constant varies with temperature

分析可知,两种材料的相对介电常数均呈现逐渐下降的趋势,XLPE材料由25℃的2.43降低到90℃的 2.21;SIR材料则由 25℃的 2.95降低到 90℃的2.67,这与材料的微观结构有关系。对于 XLPE材料,在材料制备过程中,由于交联助剂、抗氧化剂、电压稳定剂等杂质的添加,会导致材料内部出现极性基团,使得XLPE并非理想的非极性电介质,因此,内部除位移极化之外,还存在极性基团的转向极化。而SIR材料属于极性电介质材料,电场作用下转向极化对介电常数的贡献较大,其相对介电常数较XLPE大。

1.2 XLPE/SIR电导特性

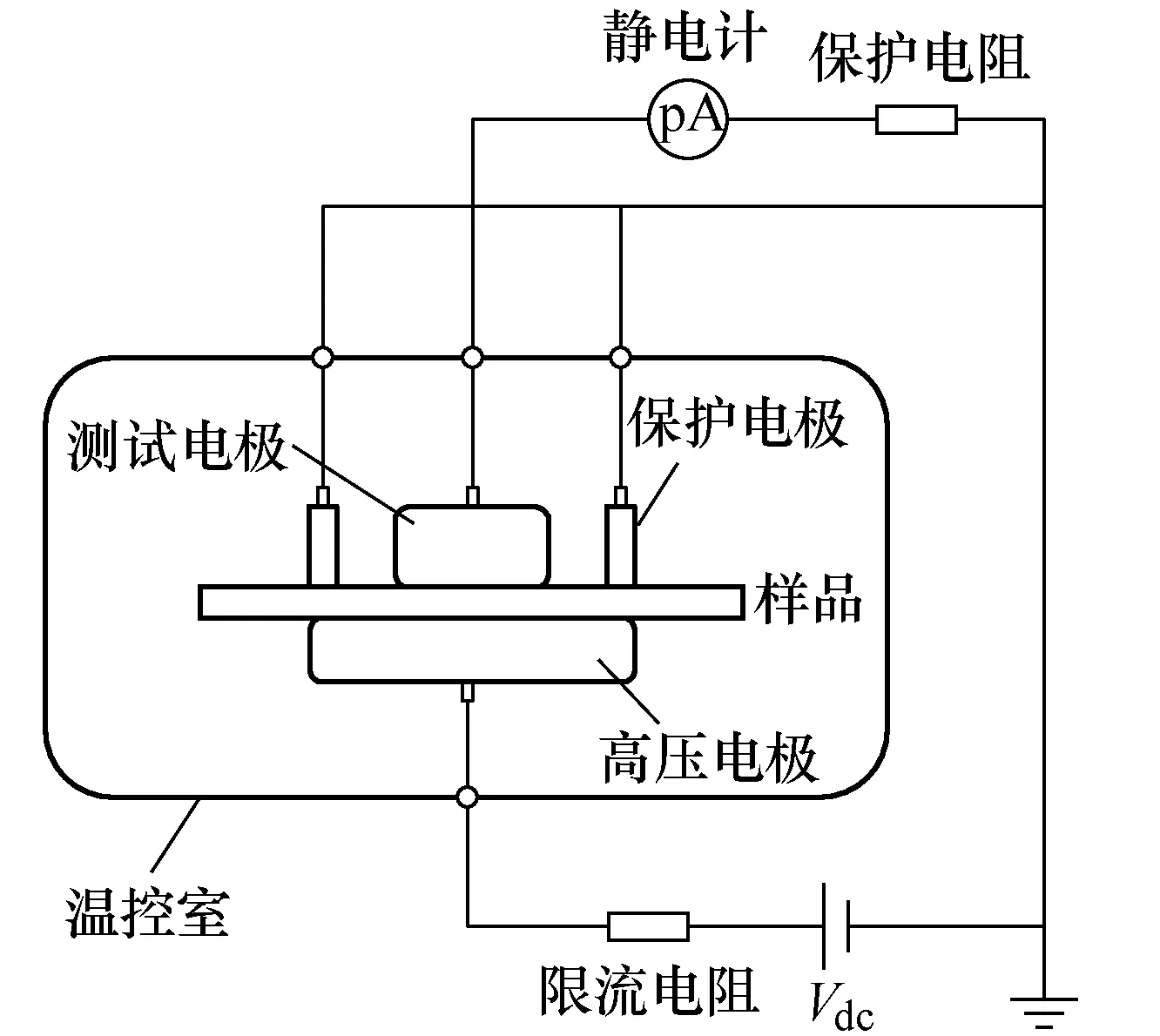

采用三电极系统分别测量XLPE和SIR的电导率,系统包括烘箱、外置高压源、高压电极、保护电极、测量电极和静电计等部分。直流电导率测试如图1所示。

图1 直流电导率测试Fig.1 Schematic diagram of DC conductivity test

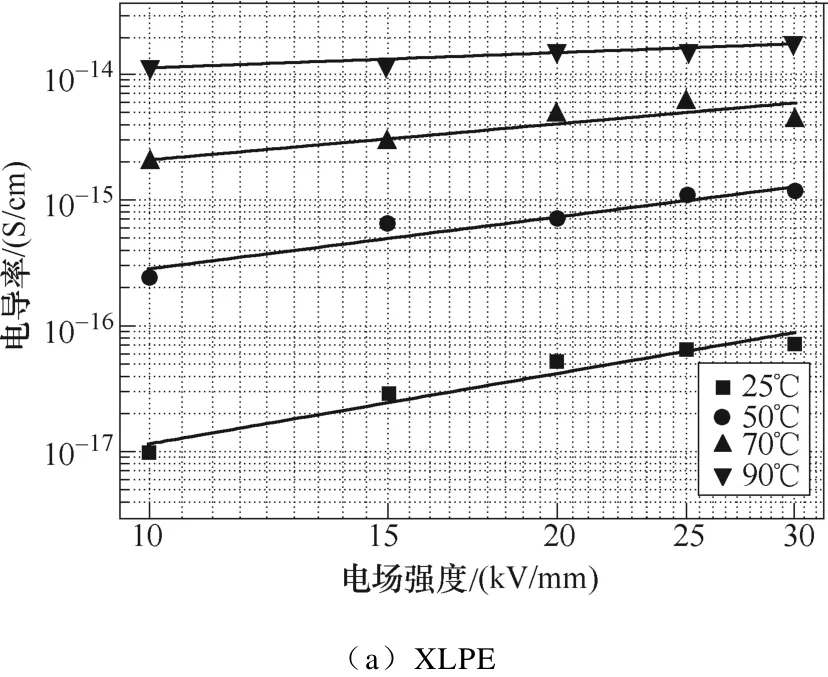

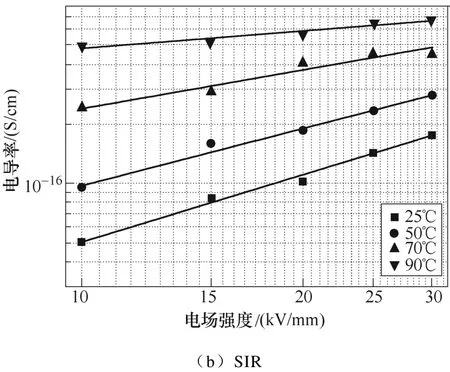

考虑高压直流电缆实际工作状态,最高工作温度为70℃,主绝缘承担电场强度约为15kV/mm,实验中设置4个温度点,分别为25℃、50℃、70℃和90℃;电场强度为10~30kV/mm。实验结果如图2所示。

分析图2a可知,XLPE电导率随温度的升高呈指数增长的趋势。温度从25℃升高到90℃,电导率增加约2~3个数量级。15kV/mm电场强度作用下,电导率从 25℃的 2.82×10−17S/cm 增加到 90℃的1.27×10−14S/cm。这是由于随着温度的升高,分子热振动速率增强,由此引起的热助跳跃电导逐渐占主导,尤其是高温(70℃和90℃)下,由热助跳跃电导引起的电荷传导显著增加。

图2 XLPE/SIR电导率随温度和电场的变化Fig.2 Conductivity of XLPE/SIR versus temperature and electric field

分析图2b可知,SIR电导率受温度和电场的影响相对较小。温度从25℃升高到90℃,电导率增加约1个量级,15kV/mm电场强度作用下,电导率从25℃的8.38×10−17S/cm增加到90℃的5.23×10−16S/cm。对比XLPE和SIR两种材料实验结果可以看出,随温度变化,两种材料电导率差异性较大。室温下,SIR的电导率略高于XLPE材料,随着温度的升高,XLPE的电导率增加较为明显,而SIR的电导率增加则相对缓慢,导致在一定温度下XLPE的电导率超过 SIR。电缆本体绝缘和附件增强绝缘电荷传导不匹配是导致高压直流电缆附件界面电荷积聚的重要原因。

1.3 XLPE/SIR导热特性

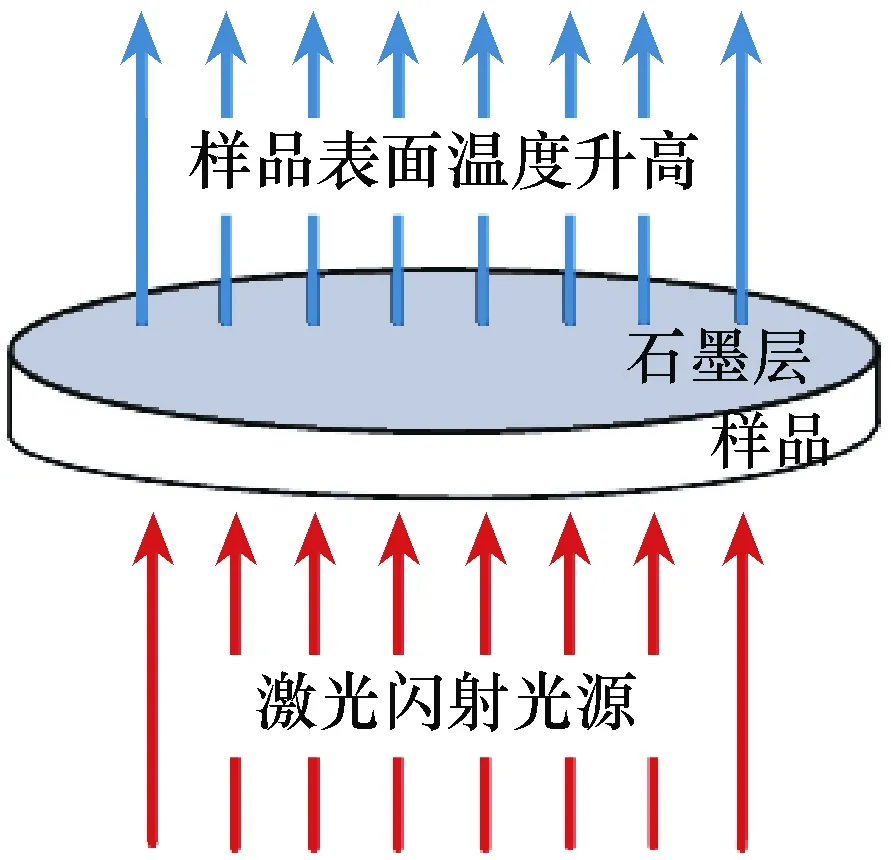

采用激光闪射仪分别测量XLPE和SIR的导热系数。首先,采用平板硫化机制备厚度1mm的绝缘试样。测试原理为使用高强度的能量脉冲对小而薄的试样进行短时间的辐照,用红外探头检测样品表面的温度变化,得到表面温度升高到最大值一半时所需要的时间t50,进而准确地计算出材料的导热系数,激光闪射法测试原理如图3所示。

图3 激光闪射法测试原理Fig.3 Schematic diagram of laser flash method

测量电压为250V,脉冲宽度为400ns。测试结果表明,室温下交联聚乙烯导热系数为0.32W/(m·K);硅橡胶导热系数为 0.25W/(m·K)。总体上两种材料的导热系数较低,这是由于高分子聚合物内部大分子链之间相互随机缠绕,导致结晶度较低,存在大量的非晶部分;同时,分子链振动对声子会产生散射作用,阻碍介质内部热传导。

2 直流附件电-热仿真模型

高压直流电缆附件主要涉及电缆本体绝缘XLPE和附件增强绝缘 SIR两种介质,内部存在双层绝缘介质复合界面结构,是需要重点关注的绝缘薄弱位置。电场计算中,可以将双层绝缘介质等效为电阻-电容并联的电路模型,在交流电压下,内部电场呈容性分布,取决于两种介质的介电常数;直流电压稳态情况下,内部电场呈阻性分布,取决于两种介质的电导率[1]。此外,对于高压直流电缆附件,还需要考虑两种绝缘介质的界面电荷积聚问题。

考虑电缆附件内部两种不同的绝缘材料以及二者复合界面,在直流稳态条件下,简化为不同电阻的串联分压模型。单层绝缘介质内部电荷传导可以描述为

在不考虑双层绝缘介质界面电荷积聚的情况下,通过两种绝缘介质内部的电流是相等的,描述为

式中,j为介质内部电流;E为介质内部电场;σ1和σ2分别为 XLPE和 SIR的电导率;E1和E2分别为XLPE和SIR分担的电场强度;V为介质内部电位。

温度是影响绝缘介质电导率的重要因素,进而影响电缆附件电场分布[15-18]。电缆附件内部热量主要来自电缆铜心发热和附件绝缘介质损耗,相比而言,介质内部极化和电荷传导引起的损耗较小,计算中主要考虑电缆铜心产热,热量会在附件绝缘介质内部进行传递,从而导致附件内部绝缘产生温度分布。

采用式(4)~式(6)进行电缆附件温度场计算,表达式为

式中,Q为铜心产热量;I为铜心通过的电流;R为电缆铜心的电阻值;t为电缆通电时间;T为某位置的温度;φ为产热功率;λ为材料的导热系数;h为空气对流传热系数;Tf为边界温度,这里Tf=25℃。

进一步考虑附件双层绝缘介质界面电荷积聚,基于XLPE和SIR电导率和介电常数实验数据,利用 Maxwell-Wagner极化模型分析双层绝缘介质界面电荷特性[14]。

直流稳态情况下,由于两种介质电导率和介电常数不匹配,导致界面产生空间电荷积聚,界面空间电荷密度表达式为

式中:ρ为双层介质界面积聚电荷密度;U0为外施电压;ε1和ε2分别为XLPE和SIR的相对介电常数;d1和d2分别为XLPE和SIR的厚度。

采用泊松方程计算界面积聚电荷引起的电场分布,有

式中,ε0为真空介电常数;εr为介质相对介电常数;ρ为界面电荷密度。

将实验测量得到的XLPE和SIR介电常数、电导率和导热系数代入上述模型,分别计算直流附件稳态电场分布、直流附件温度场分布,并讨论XLPE/SIR界面电荷积聚对电场分布的影响。

3 仿真结果与分析

3.1 直流附件稳态电场分布

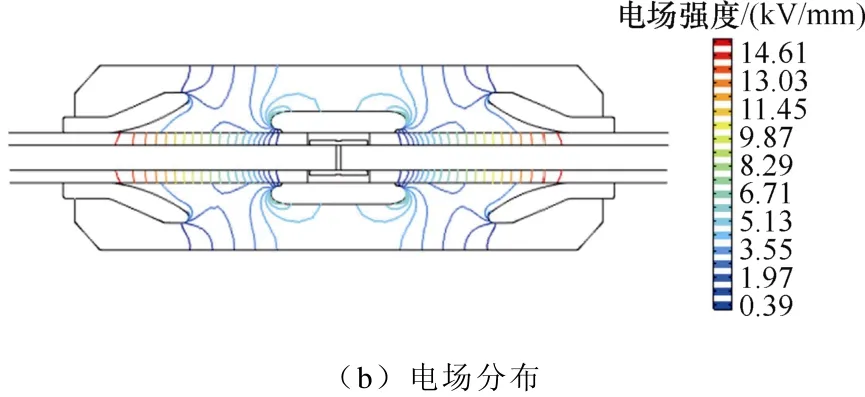

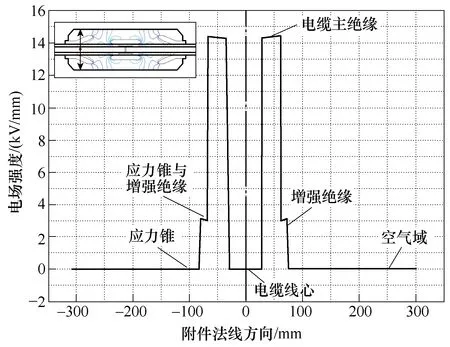

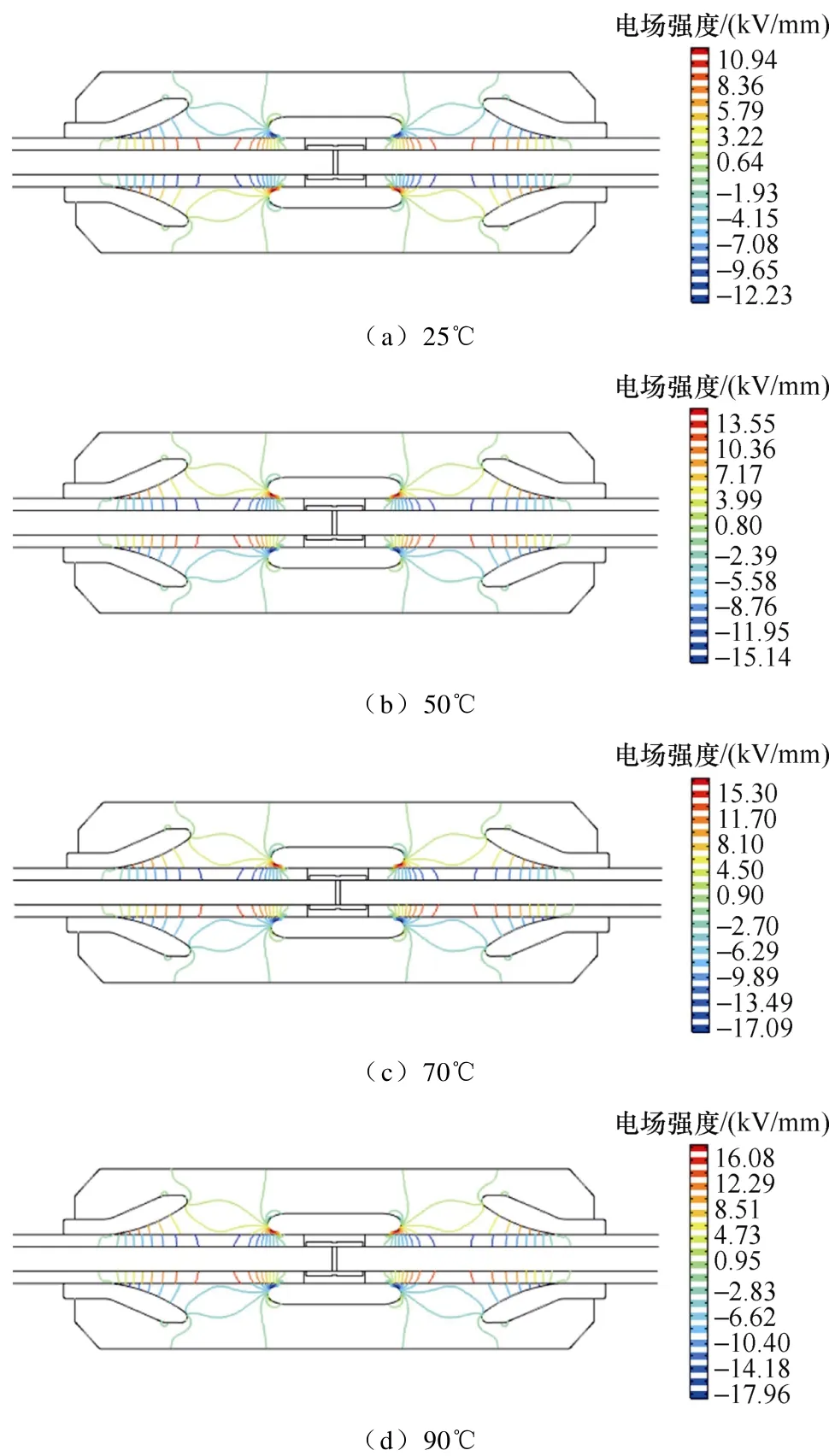

本文附件模型是基于500kV高压直流电缆中间连接器简化而来[19],考虑附件应用环境,附件电压设置为500kV;XLPE和SIR的电导率参数取自实验测量值,室温下15kV/mm时XLPE和SIR的电导率分别为 2.82×10−17S/cm 和 8.38×10−17S/cm,根据电缆附件的运行状态设置模型边界条件。首先,不考虑界面电荷积聚情况,计算室温下附件内部电位和电场分布,如图4所示。

图4 电缆附件电位和电场分布Fig.4 Potential and electric field distribution of cable accessory

分析图4a可知,电位等值线在电缆主绝缘和附件高压屏蔽管附近密集,说明该处电场应力集中。分析图4b可知,应力锥根部和高压屏蔽管端部电场分布集中,属于附件绝缘薄弱环节,电缆附件安全可靠运行需要重点关注应力锥和高压屏蔽管电场[20]。连接器附件用来改善电缆接头处电场畸变,在接头位置到应力锥根部,电场呈现阶梯分布,且越靠近应力锥根部,电场畸变值越大。在接头位置,由于高压屏蔽管对电位的抬升,造成高压屏蔽管根部电场畸变。应力锥根部最大畸变电场强度为6.29kV/mm,高压屏蔽管根部最大畸变电场强度为3.49kV/mm。

电缆附件设计过程中,电缆本体绝缘和附件绝缘界面是关注的焦点,XLPE和 SIR界面电场的切向分量,如图5所示。由于附件高压屏蔽管高于电缆连接金具,电位在高压屏蔽管附近抬升,高压屏蔽管与应力锥之间形成切向电场,电场集中分布在高压屏蔽管根部附近,最大畸变电场强度为2.22kV/mm。除该畸变点外,其余位置的切向电场强度均小于1kV/mm。

图5 电缆附件电场分布切向分量Fig.5 Electric field distribution in tangential direction of cable accessory

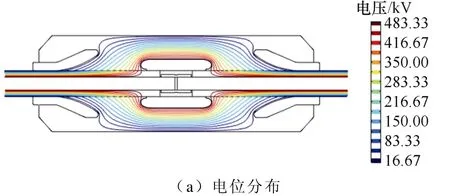

图6为电缆附件法线电场分布,沿附件法线方向建立坐标轴,坐标原点两侧分别为电缆线心、电缆主绝缘、应力锥与增强绝缘、增强绝缘和空气域。由图6可知,电缆附件内部电场呈现阶梯分布,电缆主绝缘(XLPE材料)电场强度为14.36kV/mm,增强绝缘(SIR材料)电场强度为 3.02kV/mm,应力锥与增强绝缘交界处电场强度为3.08kV/mm。

图6 电缆附件法向电场分布Fig.6 Electric field distribution in normal direction of cable accessory

3.2 直流附件温度场分布

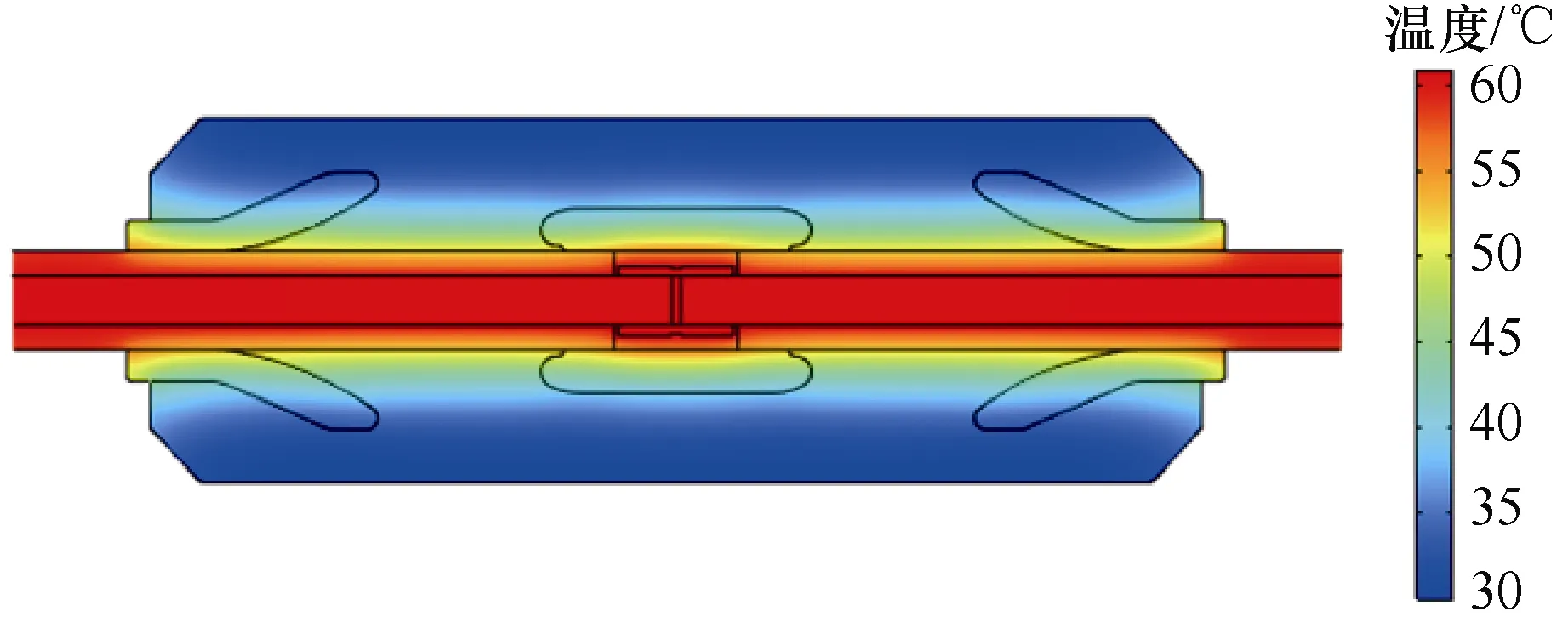

电缆附件温度场分布如图7所示,环境温度初始值设置为25℃,XLPE和SIR的导热系数分别为0.32W/(m·K)和 0.25W/(m·K), 电 缆 铜 心 电 流 为1 400A,运行时间为20h。

图7 电缆附件温度场分布Fig.7 Temperature field distribution of cable accessory

电缆附件法线方向温度分布如图8所示,横坐标表示附件法向坐标,从坐标原点开始依次为电缆线心、电缆主绝缘、高压屏蔽管、增强绝缘和空气域。图8由线簇组成,每根曲线代表某运行时刻附件的温度分布情况,随着电缆附件投入运行时间由短到长(0~20h),附件温度从 25℃过渡到温度呈现从25~61℃的梯度分布。

图8 电缆附件法线方向温度分布Fig.8 Temperature distribution in normal direction of cable accessory

分析可知,XLPE和 SIR导热系数均较低且两种材料参数差异不大,附件内部温度分布沿法线方向呈梯度分布。运行时间为20h时,电缆线心温度达61℃;电缆主绝缘内侧温度为60.7℃,外侧温度为52.2℃,温差为8.5℃;附件增强绝缘内侧温度为51.6℃,外侧为 30.2℃,温差达 21.4℃;空气域内温度在25~30℃之间。材料温差会造成电缆和附件内部电场分布改变,减小局部区域的电场,同时引起另一些区域电场畸变。温度变化会造成XLPE和SIR界面电导不匹配,加速空间电荷积聚,引起界面电场畸变。

3.3 XLPE/SIR界面电荷积聚对电场分布的影响

XLPE/SIR界面空间电荷的积聚会直接导致附件内部电场分布的改变,对附件的局部电场起到削弱或加强作用。根据电导率温变实验结果可以看出,随着温度的升高,电缆主绝缘XLPE和附件增强绝缘SIR电导率增加幅度明显不同,二者电导率不匹配会导致界面积聚空间电荷,界面电荷积聚会引起局部电场,从而影响附件整体电场分布。

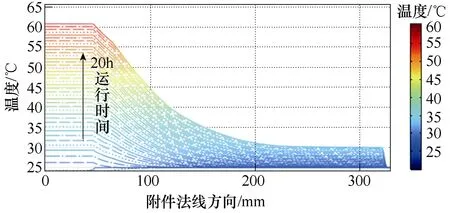

基于XLPE和SIR电导率和介电常数实验数据,利用 Maxwell-Wagner极化模型分析双层绝缘介质界面电荷特性,并计算电荷积聚引起的局部电场畸变。图9为基于实验结果,计算得到的 XLPE/SIR界面电荷密度随温度的变化。

图9 XLPE/SIR界面电荷密度随温度的变化Fig.9 Interfacial charge density of XLPE/SIR varies with temperature

由图9可知,随着测试温度的升高,由于两种材料参数的不匹配,界面积聚电荷量不同,且存在电荷极性反转温度。考虑高压电缆主绝缘承受的电场强度,15kV/mm电场强度下,界面电荷极性的转折温度约为36℃,在25~36℃的范围内,由于ε2σ1<ε1σ2,界面积聚负电荷,随着温度的升高,界面电荷逐渐减少,25℃时,电荷面密度为−3.42×10−4C/m2;随着温度的升高,ε2σ1>ε1σ2,界面积聚正电荷,且随着温度的升高,界面电荷逐渐增多,50℃时,界面电荷面密度为4.24×10−4C/m2。对比不同电场的情况,可以发现,当温度超过转折温度后,随着测试温度升高,电场强度越高,界面积聚的电荷量相对越多,但总体上变化不大。实际运行中,高压电缆主绝缘承担的电场强度约为15kV/mm,因此将图9中15kV/mm电场强度作用时,4个典型温度(25℃、50℃、70℃、90℃)下 XLPE/SIR界面电荷积聚量代入仿真模型,计算得到不同温度下界面空间电荷积聚引起的局部电场,如图10所示。

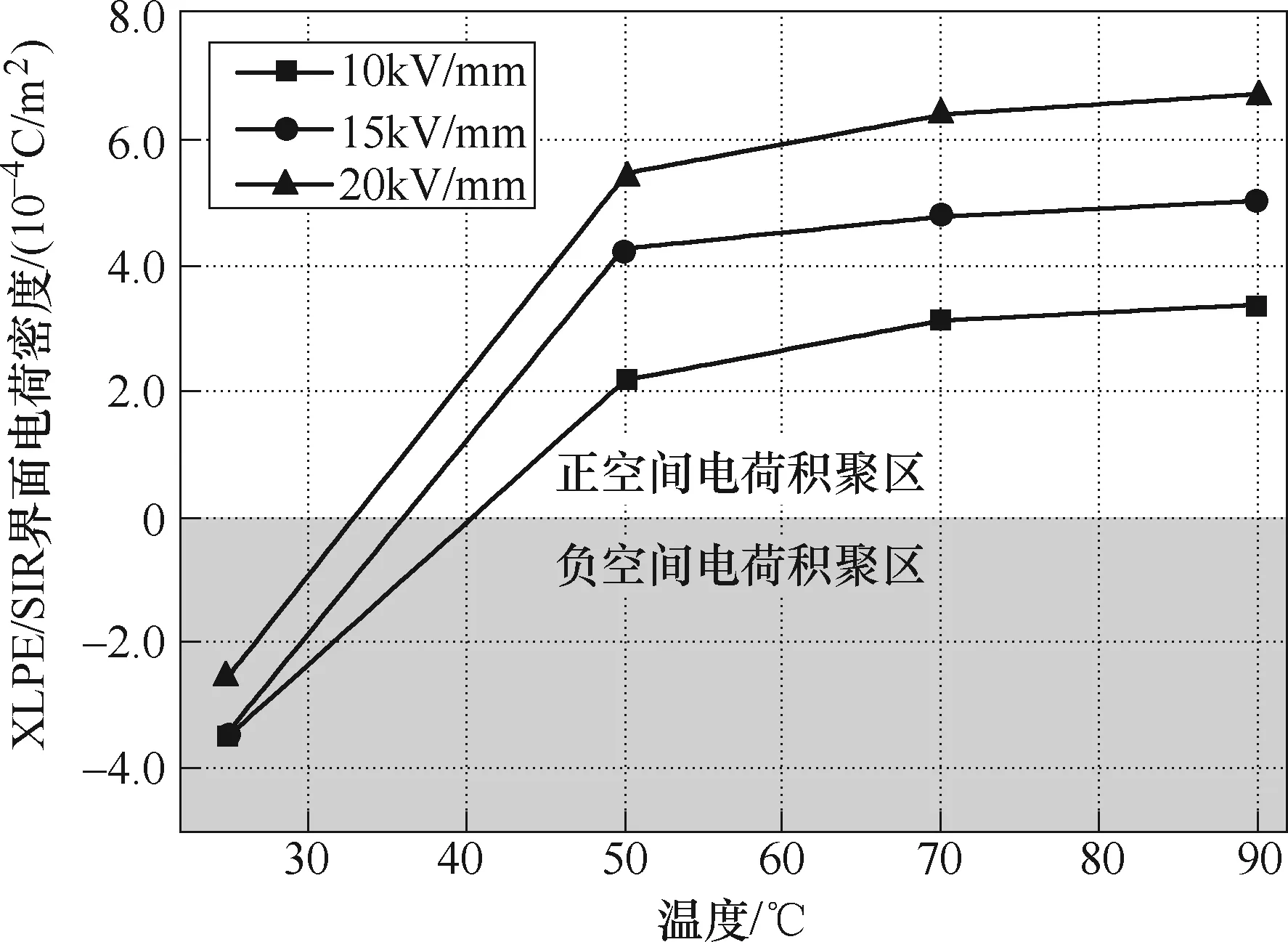

图10 XLPE/SIR界面空间电荷积聚引起的电场法线分量Fig.10 Electric field distribution in normal direction caused by interfacial space charge accumulation of XLPE/SIR

图10为对应温度25℃、50℃、70℃和90℃下界面空间电荷积聚引起的电场法线分量。分析可知,随着温度升高,由于界面电荷极性发生改变,导致在一定温度下附件内部电场出现极性反转。15kV/mm作用下,25℃时,XLPE/SIR界面积聚负电荷,电荷面密度为−3.42×10−4C/m2,这部分电荷引起的法线分量最大畸变电场强度为12.23kV/mm,如图10a所示。随着温度的升高,由于XLPE和SIR电导率不匹配,二者界面开始积聚正电荷,50℃时XLPE/SIR界面电荷面密度为4.24×10−4C/m2,电缆主绝缘、附件绝缘和屏蔽管界面等位置电场极性发生反转;并且随着温度的升高,由于界面积聚电荷逐渐增多,导致局部电场逐渐增大,50℃和 70℃时,“高压屏蔽管-电缆主绝缘-附件绝缘”三者结合点位置法线分量最大畸变电场强度分别为15.14kV/mm和17.09kV/mm,如图10b和图10c所示。显然,XLPE/SIR界面电荷积聚引起的附件内部局部电场会影响附件整体电场分布,图11给出了考虑XLPE/ SIR界面电荷时附件的电场分布。

图11 考虑XLPE/SIR界面电荷附件电场分布Fig.11 Electric field distribution of cable accessory considering interface charge of XLPE/SIR

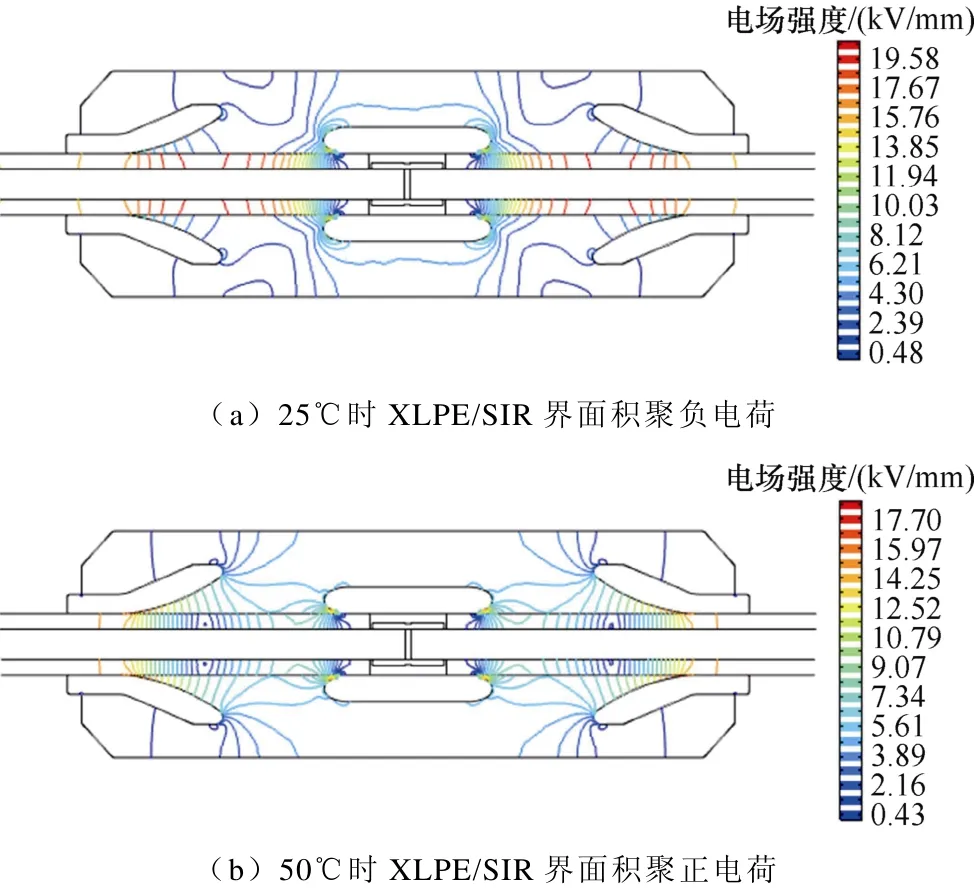

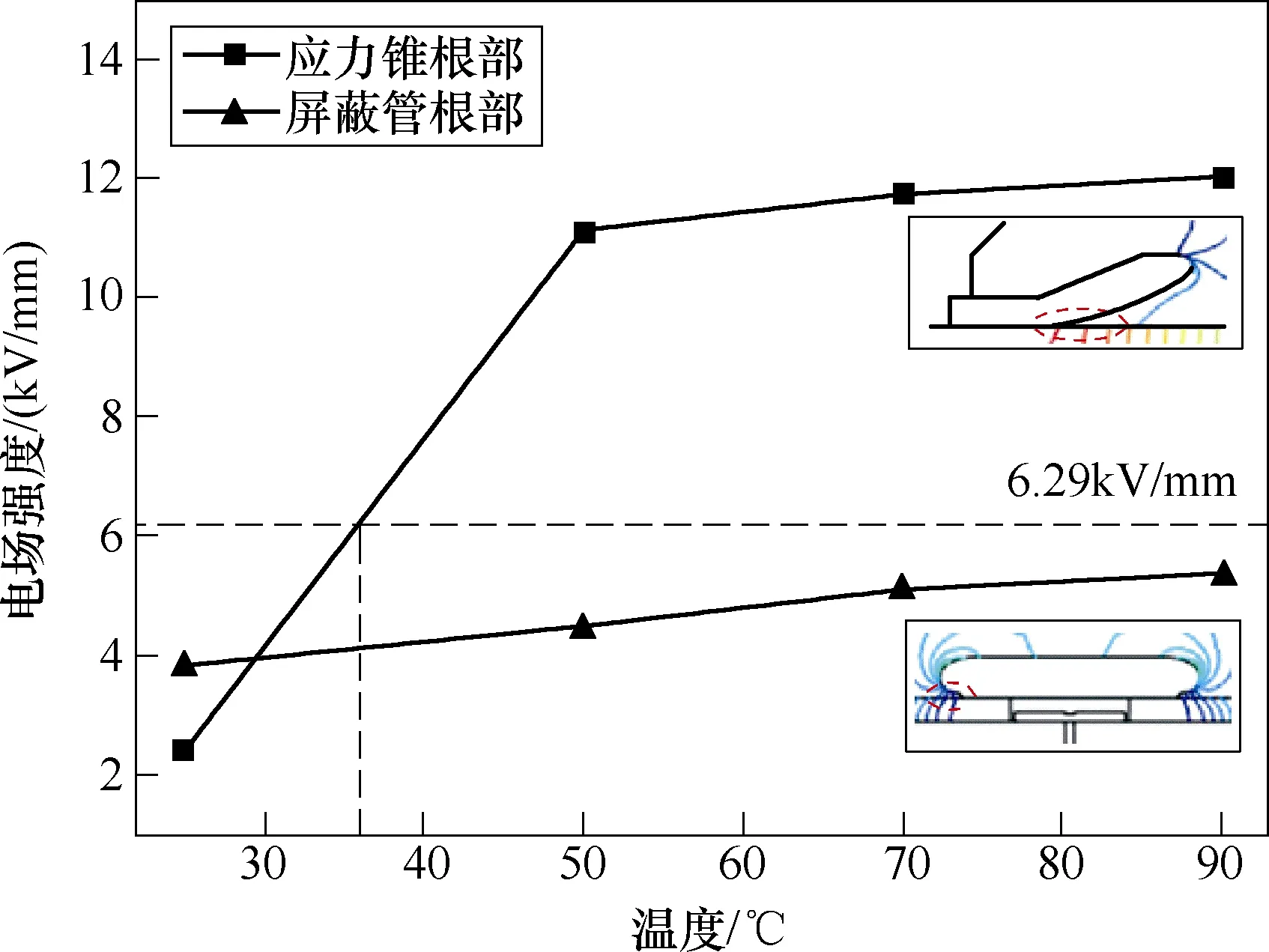

分析可知,当 XLPE/SIR界面积聚负电荷时,电缆主绝缘内部电场明显增大,最大电场强度达到19.58kV/mm,与不考虑空间电荷的情况相比增加约36%。由于负电荷引起的反向电场对原电场的削弱作用,应力锥根部电场强度降低至2.39kV/mm,下降约 62%。15kV/mm电场下,当温度超过约 36℃时,XLPE/SIR界面开始积聚正电荷,随着正电荷积聚量的增加,电缆主绝缘外侧电场开始大于内侧电场,出现极性反转现象,并且随着正电荷积聚量的增加,电场应力由电缆主绝缘转移到应力锥根部,造成应力锥根部局部电场畸变。图12给出了应力锥根部和高压屏蔽管根部电场强度随温度的变化规律。

图12 应力锥和高压屏蔽管电场强度随温度的变化Fig.12 Electric field distribution of stress cone and shield tube versus temperature

室温下,由于SIR的电导率高于 XLPE,界面积聚为负电荷,电荷面密度为−3.42×10−4C/m2,应力锥根部最大畸变电场强度为2.39kV/mm;随着温度的升高,XLPE的电导率逐渐增大,约为36℃左右,二者较为匹配,界面无空间电荷,应力锥根部电场应力主要来自工作电压,为6.29kV/mm;当温度超过约36℃时,界面积聚正电荷逐渐增多,电荷积聚引起的局部电场会增强应力锥根部电场,70℃时最大畸变电场强度达到12kV/mm。高压屏蔽管根部电场强度由室温下的3.8kV/mm增大到5.35kV/mm。界面空间电荷极性和积聚量的差异会对附件应力锥和高压屏蔽管产生影响。室温下界面电荷积聚会削弱应力锥根部和增强屏蔽管的电场,随着温度的升高,由于界面电荷极性变化,界面电荷积聚会极大增强应力锥根部的电场畸变。

4 结论

1)电缆主绝缘XLPE和附件增强绝缘SIR的电导率温变特性明显不同。室温下SIR的电导率略高于 XLPE材料,随着温度的升高,XLPE的电导率增加较为明显,从 25~90℃,电导率增加约 2~3个数量级;而SIR的电导率增加则相对缓慢,电导率增加约1个量级,高温下两种介质电导率不匹配是导致直流附件界面电荷积聚的重要原因。

2)室温下XLPE/SIR界面会积聚负电荷,电荷面密度约为3.42×10−4C/m2,这部分电荷会增强电缆主绝缘电场,削弱应力锥根部电场畸变。与无界面电荷积聚的情况相比,电缆主绝缘电场强度增加约36%,应力锥根部电场强度降低至 2.39kV/mm,下降约62%。

3)当温度超过约36℃时,XLPE/SIR界面开始积聚正电荷,随着温度的升高,正电荷积聚量逐渐增加,开始出现极性反转现象;且电场应力由电缆主绝缘逐渐向应力锥根部转移,造成应力锥根部局部电场畸变加重,70℃时最大畸变电场强度达到12kV/mm。