绿色低碳高效超高强度桥梁缆索钢用线材的研发及应用*

钱 刚, 许晓红, 张剑锋

(中信泰富特钢集团股份有限公司, 江苏 江阴 214400)

1 背 景1.1 桥梁缆索用镀层钢丝的发展

世界上的第一座现代化的悬索桥为1883年修建于美国的布鲁克林大桥,其主跨仅仅只有500 m,其主缆用热镀锌钢丝的抗拉强度只有1200 MPa。随着全球钢铁材料技术日新月异,位于广东省的南沙大桥主缆采用Φ5.0 mm抗拉强度为1960 MPa级的热镀铝钢丝索股[1]。近些年我国在 2000 MPa级别桥梁缆索用热镀钢丝的研发道路上走在了世界前列,沪苏通大桥(公铁两用)国际上首次采用Φ7.0 mm抗拉强度为2000 MPa级的热镀钢丝作为斜拉索[2]。同时,正在建设的深中通道伶仃洋大桥使用直径为6.0 mm抗拉强度为2060 MPa级别的热镀钢丝作为主缆[3],南京仙新路大桥和常泰大桥确定选用抗拉强度为2100 MPa级别的热镀钢丝作为主缆,为满足特殊地质条件和大跨径,安全可靠要求,未来还会有更高强度的材料需求。近15年来国内外典型桥梁主缆的发展趋势如图1所示。

图1 国内外桥梁主缆强度发展趋势图

1.2 高强缆索钢线材等温处理工艺及装备

提高热镀钢丝的强度是降低桥梁缆索自身重量的最主要的方法。钢丝的抗拉强度每提高100 MPa,可减少主缆总重约3%-5%。各国在桥梁缆索热镀钢丝用线材的生产中有各自不同的化学成分设计和生产工艺,线材的室温组织性能很大程度上取决于其轧制完成后的冷却方式。目前,国内外多数厂家采用斯太尔摩工艺来控制热轧后盘条的冷却[4],该工艺冷却能力不足,稳定性差,索氏体化率不高以及先共析二次网状渗碳体等致命缺陷,采用该工艺生产线材制成的缆索钢丝强度≤1860 MPa。要生产更高强度缆索钢,需采用离线铅浴等温淬火的热处理方式来重新索氏体化[5],LP冷却工艺对环境有污染且影响人员的身体健康。此外LP工艺成本高且生产效率低。因此日本新日铁研制出了DLP冷却技术替代DP工艺[6]。通过DLP工艺降低了钢材的生产成本,提高了交付能力。国内钢铁企业在热处理方法上也进行了改革性的创新,中信泰富特钢青岛特钢厂研发了QWTP离线盐浴热处理技术[7],将铅浴带来的环境污染大大降低。中信泰富特钢江阴兴澄特钢厂自主研发的、拥有自主知识产权的独有Xingcheng Direct Water Patenting,简称XDWP在线水浴处理技术,采用绿色天然无污染、廉价便利的冷却介质水来替代金属铅或者硝酸盐作为冷却介质完成珠光体的索氏体化转变[8],其生产的抗拉强度为 1960 MPa级的热镀锌钢丝应用于南沙大桥[1]、杨泗港大桥建设中,沪苏通公铁两用大桥是世界首次使用Φ7.0 mm 抗拉强度为2000 MPa级别的热镀锌钢丝,也是通过用该工艺生产[2]。目前,国内具备大规模生产高强度桥梁缆索用盘条能力的主要生产厂家有兴澄、青钢等钢铁企业,上述企业均已开始了≥2100 MPa更高强度桥梁缆索钢丝的研制工作。

1.3 高强缆索钢线材成分设计

桥梁缆索钢是珠光体钢,通过原始盘条强化和拉拔加工硬化实现镀层钢丝高强化,成分的合理匹配是实现高强度与高韧塑性的关键,缆索钢主要元素基本作用及范围如下:

碳(C):是强度提升主要强化元素,通过固溶强化和析出强化。碳对缆索钢的强度、塑性、韧性、显微组织等都有很大影响。一般质量分数为0.70%-1.20%。

硅(Si):是强化铁素体元素,可以提高渗碳体的稳定性,减少热镀锌过程中强度损失。Si质量分数一般控制在0.15%-1.50%。

锰(Mn):是提高强度的重要元素,但在钢中易产生偏析,冷却过程中容易形成马氏体组织。Mn质量分数一般低于1.00%.

铬(Cr):提高渗碳体的稳定性和细化珠光体片层间距,有利于线材塑性指标的提高。过高的Cr含量,易形成马氏体或贝氏体等异常组织,Cr质量分数一般控制在0.50%以下。

钒(V):是碳化物形成元素,起到细化晶粒及析出强化作用提高强度。同时其碳(氮)化物形成氢陷阱,减轻高强钢中氢的危害。V含量过高,会导致碳氮化物颗粒大,使盘条塑性下降。

各元素的具体成分围绕高强高韧进行匹配设计,与盘条的生产工艺,拉拔工艺紧密配合。

2 超高强度缆索钢关键技术研究

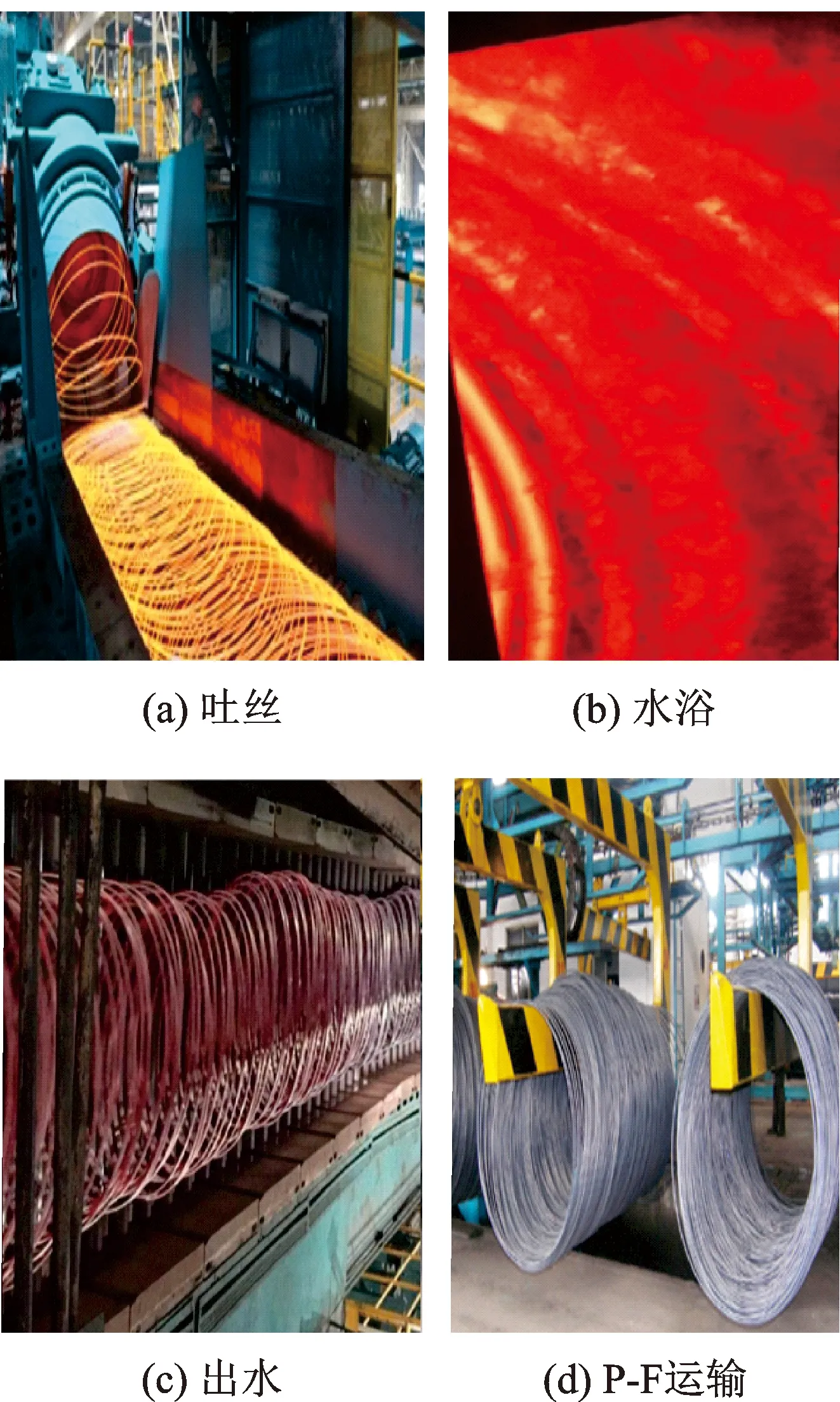

2.1 绿色低碳高效等温处理工艺技术

缆索钢的均匀性至关重要,兴澄自主开发的在线XDWP水浴韧化处理工艺,着力解决盘条转变温度均匀性,从而实现力学性能均匀。该工艺采用水及RX添加剂做冷却介质,盘条冷却过程中产生的水蒸气回收冷凝为液态水循环利用,对环境无污染,对设备及生产人员无影响(如图2所示),具有绿色低碳等特点。采用该工艺已批量稳定生产1860 MPa级、1960 MPa级、2000 MPa级大桥缆索热镀钢丝用盘条,推动了国内相关钢铁企业生产理念转变及技术、设备进步。XDWP设备主要包括工艺水箱及辊式输送机、加热器组、泵模块、过滤器、疏散罐、控制系统等。

热轧盘条水浴韧化处理与其他冷却介质的韧化热处理原理相同,但是水浴与其他冷却介质不同的是其汽化温度低,在标准气压下为100 ℃,造成了不同状态下水的冷却能力不同。

水浴韧化处理是一种全新的不等温式淬火工艺。通常盘条和水之间产生的膜态冷却过程很短,难以被利用,盘条大多时间处于不稳定的膜沸腾阶段。奥氏体化的高碳盘条被单纯水介质冷却的过程中,一般会得到坚硬的马氏体,根本无法拉拔。如何将盘条在相变温度范围内处于稳定的膜沸腾阶段是XDWP水浴韧化热处理的关键。为此,项目组通过在水溶液中添加能溶解的高分子聚合物添加剂RX,提高水的黏度,将水分子和它自身的高分子结合,增大了水蒸气界面的表面张力,使热传导系数率大大降低,提高蒸汽膜的稳定性,充分延长了膜态冷却过程,从而实现盘条的缓慢稳定的冷却,获得所需要的适合拉拔的索氏体组织。

经过测定,盘条在蒸汽膜腔中的冷却速度达到预期目标,稳定时间也较长,保证了盘条等温相变的温度范围。降低了盘条相变区的冷却速度,用来代替铅浴用于盘条的韧化处理。实现了盘条在相变温度前快速冷却,形成蒸汽膜腔后缓慢冷却以维持索氏体化所需要的时间和温度,转变完成后再出水缓冷。XDWP生产工艺如图2所示。

图2 盘条在线韧化处理生产图片

在线XDWP韧化处理核心控制技术

(1)水溶液液位稳定控制技术

电气控制系统保证及时检测水浴液的液位,使其保持稳定,液位闭环控制系统智能控制仪根据设定的液位值和检测的实际液位值,控制进水的电动调节仪的开启程度,使水位误差稳定在±3 mm。

(2)水浴液温度稳定控制技术

水浴液的温度要求严格,根据工艺要求,过钢前先加热水浴液。水浴温度控制分为2个过程:生产初始需加热到工艺要求的温度;生产时,随着盘条带入热量的增加,启动冷却装置以保持恒定温度。由于温度对产品性能影响很大,控温精度要求也很高。智能温度控制仪根据设定的温度值和检测的实际温度值,使变频器控制冷却水泵运行在合适的转速,保持温度误差±1 ℃。

(3)溶液流场冷却均匀控温技术

入水盘条因搭接点与中间疏密程度不一致,导致冷却不均匀,但盘条希望出水后断面温度差越小越好,这样盘条组织越均匀。冷却过程中通过流场控制,边部冷却强度需要快速,中间部分冷却要弱,通过结构设计及搅拌参数调整,实现盘条组织均匀,性能稳定。

盘条生产通过控制辊道速度控制水浴处理时间,研究水浴处理时间对盘条组织和力学性能的影响,并与铅浴处理盘条进行对比,以探索盘条水浴代铅韧化处理工艺的可行性和寻求最佳水浴处理工艺参数。

2.2 桥梁缆索用线材的均质化技术

为提升强度,钢中碳含量已完全超过0.77%过共析点,如何减轻过共析钢冷却过程中的二次碳化物析出问题,否则会影响钢丝加工及产品性能,同时必须控制易偏析合金元素的均匀性,这对异常组织的控制至关重要。

桥梁缆索钢丝的要求相对其他镀层钢丝,有着特殊的个性化评价方法,特别是扭转指标。开发的产品要求360°连续扭转,最低≥12次即扭转≥4320°,而且要连续检验50根全部≥12次才算通过。对成分的均匀性及组织的均匀性都提出了苛刻的要求。

二十世纪末的中国作家对于死亡这一特殊的生命现象有着极大的兴趣。在这个群体当中,史铁生对死亡的感悟,无疑是非常有特色的。作为个体的人,史铁生是孱弱的,疾病扼住了命运的咽喉;但他又是强大的,病体的不幸反而让他既能超越恐惧直面死亡,思考死亡的本质,又能对死亡进行超越性的审美观照,使生命升华至更高的境界。他是真正的勇士,向死而生,以自己残缺的身体,勇敢地追寻生命真正的意义。

2.2.1 成分均匀性的控制

为实现低偏析和断面成分均匀,进行了高均质大方坯连铸技术研究工作:

(1)钢水低过热度浇注控制

采用大容量钢包和中间包,加强对钢包和中间包耐火材料的质量控制和烘烤;钢包永久层加砌新型多晶耐火纤维绝热材料;钢包加覆盖剂及包盖,减少热辐射;中间包采用双层覆盖剂和加盖,减少中间包散热;采用中间包感应加热技术,以精确控制低过热度浇铸,做到过热度控制在10-15 ℃范围。

(2)电磁搅拌、二冷配水及拉坯最佳参数匹配控制研究

优化结晶器浇注液位控制,调整结晶器振动频率,减少液面的波动,避免铸坯表面夹渣;优化M-EMS和S-EMS电磁搅拌工艺参数,降低偏析程度;优化二冷区气雾喷嘴配置和水量控制,提高凝固初期的冷却均匀性,减少冷却盲区和冷却重叠区,避免凝固初期不均匀冷却造成的热应力;二冷弱冷配合低拉速,防止铸坯出现鼓肚问题。

(3)液相穴区轻压下控制研究

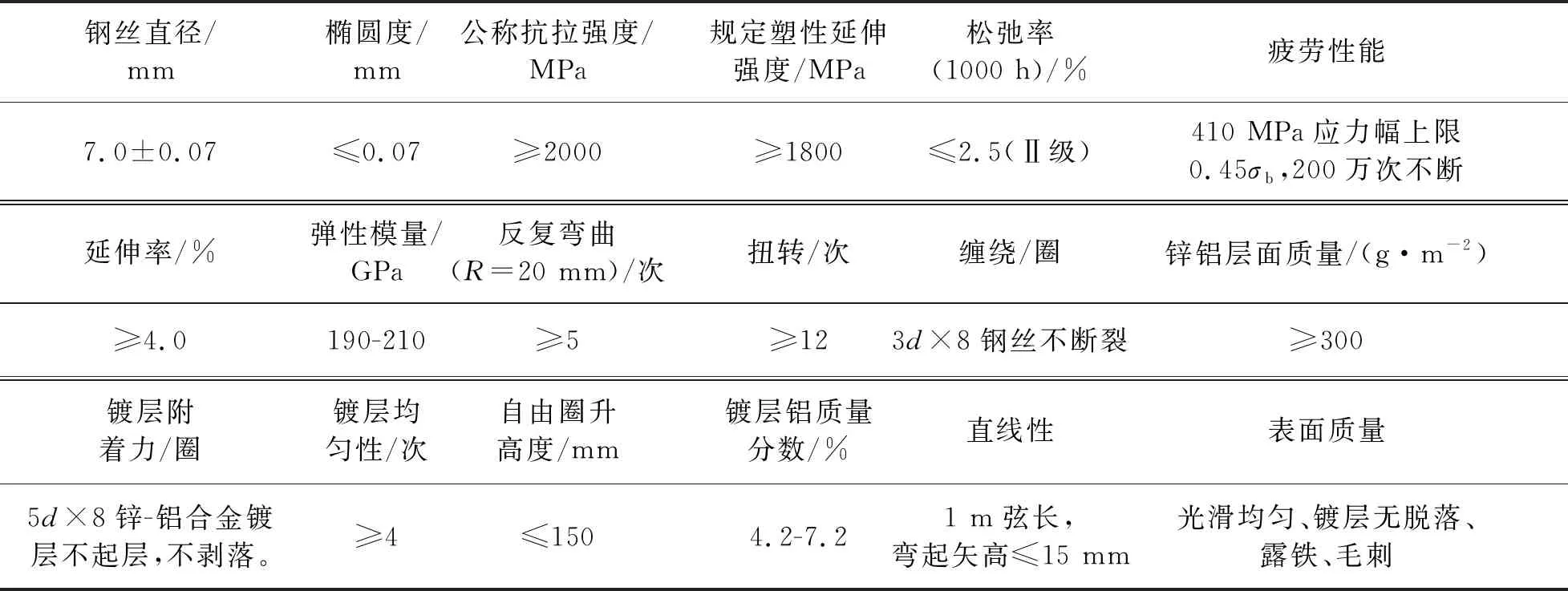

本钢种采用高C高Mn成分设计,极易产生中心偏析。通过精确控制钢水过热度、拉坯速度、各道次压下量及总压下量,精确计算各道次固相率及凝固终点位置(如图3所示),确保轻压下设备的稳定性及压下量的精确性,确保中心偏析、中心疏松质量改善,制定出合适的连铸轻压下参数,坯料偏析轻微。

图3 大方坯生产轻压下示意图

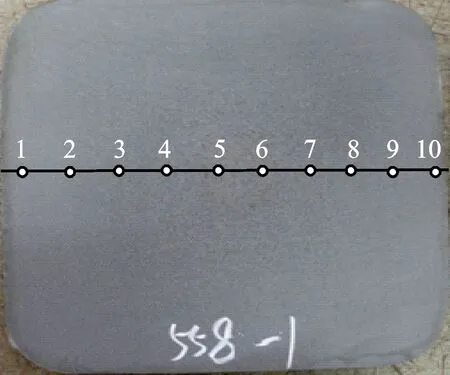

图4 中间坯低倍组织

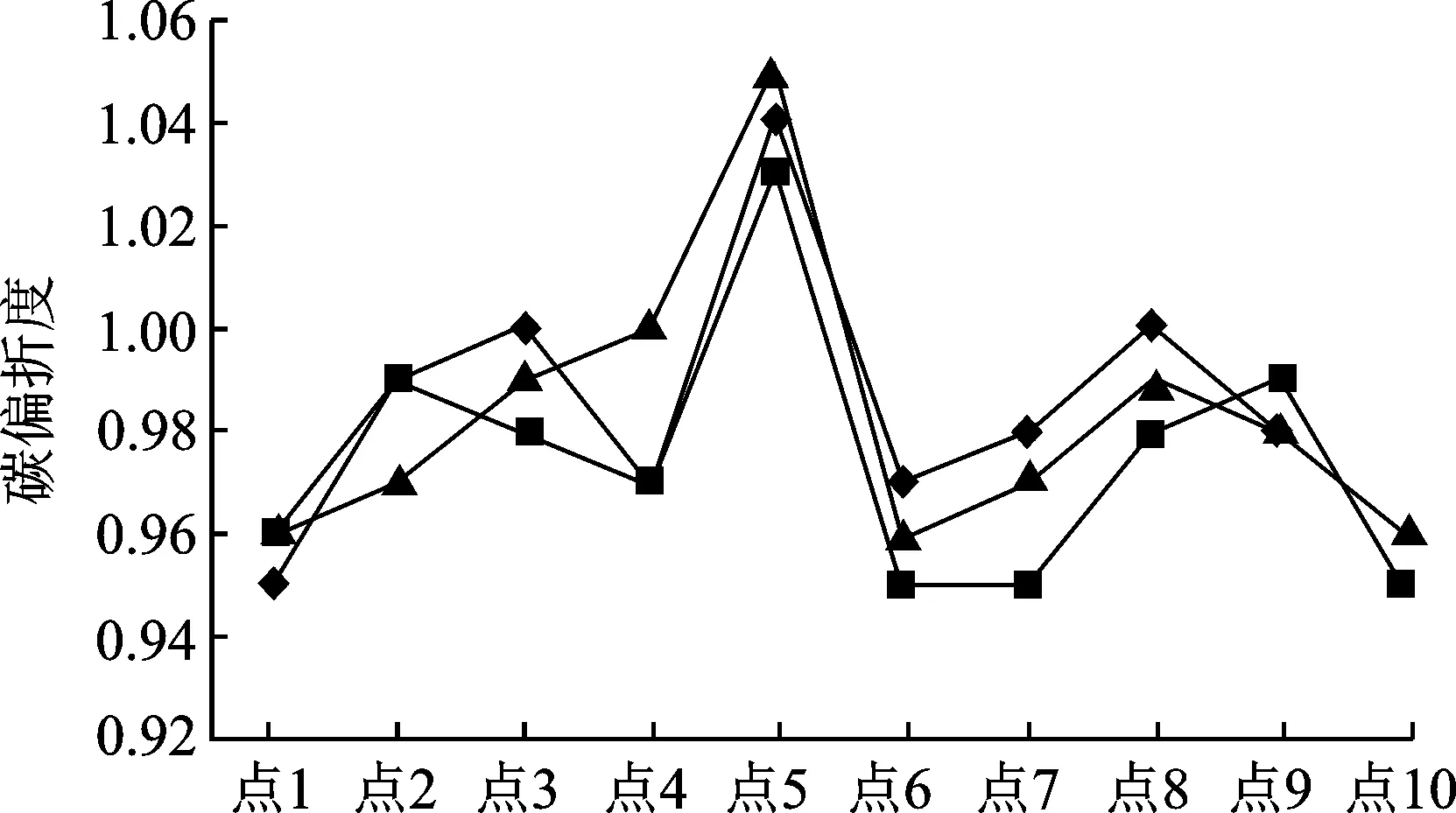

图5 中心碳偏指数分析

图6 中心C原位分析

图7 中心Mn原位分析

如图4-7所示,200方中间坯低倍、原位C、Mn分析结果看:坯料中心部位存在正偏析点,正偏析点周围存在负偏析环。整个断面碳偏指数(碳偏指数=钻点C含量/熔炼C含量)控制范围在0.95-1.05,碳偏析质量达到国际先进水平。

2.2.2 组织均匀性的控制

超高强度大桥缆索热镀钢丝用热轧盘条由于采用了高C、高Mn成分设计,材料的奥氏体温度范围变宽,盘条的轧制及冷却控制难度变大。通过控制轧制及控制冷却技术,可以提高盘条索氏体含量及改善索氏体组织形貌,避免不利于拉拔加工的网状渗碳体、低温马氏体、先共析铁素体组织的形成,为后续拉拔钢丝提供优质的母材。

(1)盘条控制轧制技术研究

系统研究了合金元素对桥梁缆索用钢动态静态再结晶行为及其共析转变过程的影响。研究发现,随应变温度降低,应变速率升高,盘条动态再结晶越难发生,热变形奥氏体由动态再结晶逐渐转变为动态回复;相同形变条件下,微合金化可提高盘条热变形奥氏体稳态流变应力,增大动态再结晶临界应变量,抑制道次间隔时间内的静态再结晶。

一定形变温度和形变速率条件下,盘条发生动态再结晶时,当形变量处于动态再结晶临界形变量时,盘条珠光体片层间距最细小;盘条发生动态回复时,盘条珠光体片层间距与变形量关系不大(如图8所示)。热变形奥氏体形变温度越低,形变速率越高,盘条室温组织越细小;双道次变形过程中,形变温度越低,道次间隔时间越短,盘条室温组织越细小。

图8 珠光体钢热变形状态与共析转变组织的影响

以上研究表明,在一定温度和形变速率条件下,高碳盘条热变形奥氏体发生动态再结晶时,当形变量处于热变形奥氏体动态再结晶恰好开始发生时,即动态再结晶临界形变量时,得到的盘条索氏组织形貌比较整齐,索氏体片间距较细小。通过以上控制轧制研究,为大桥缆索热镀钢丝用盘条现场生产制定轧制速度、各道次轧制温度等参数提供了依据。

(2)盘条控制冷却技术研究

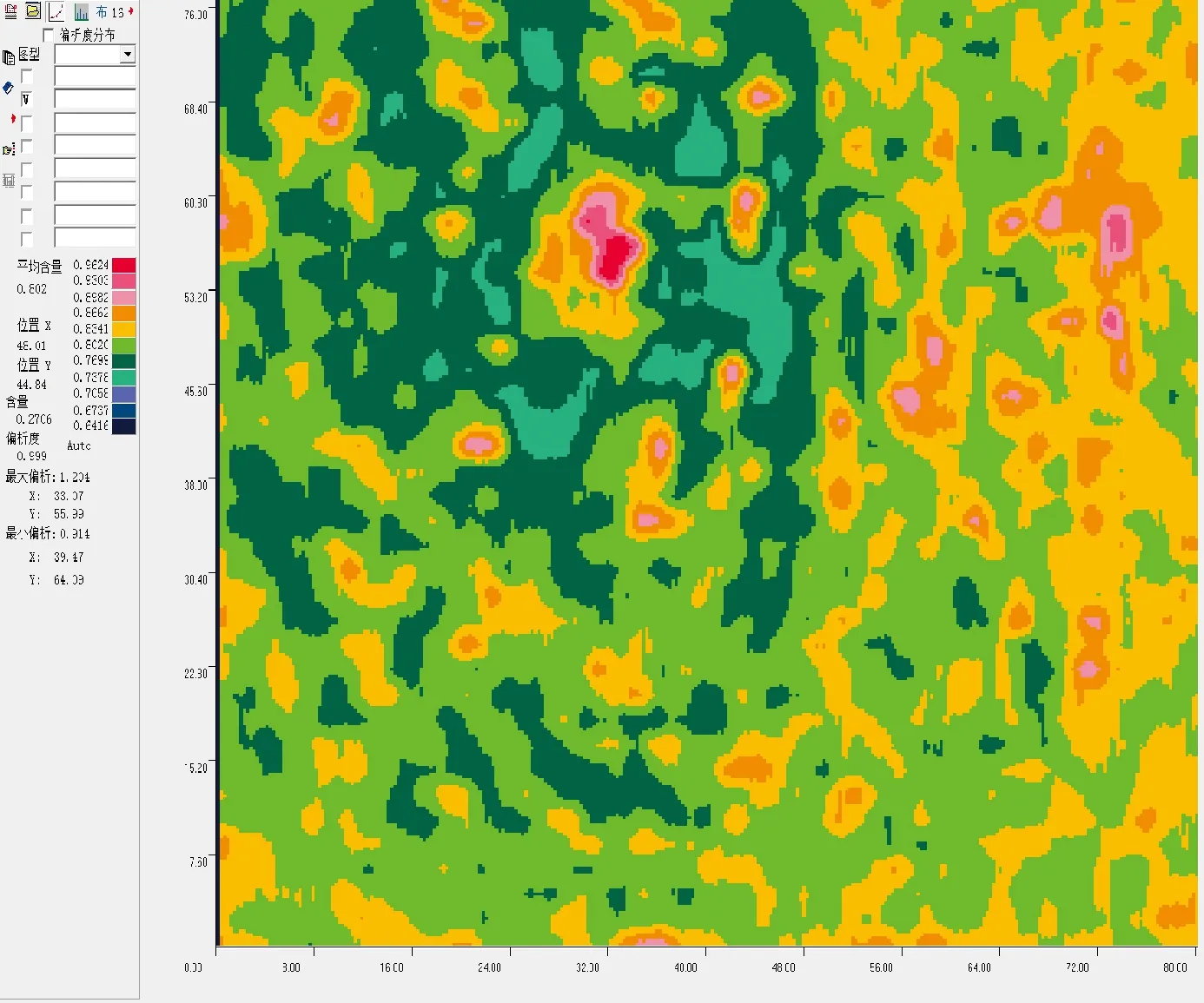

盘条通过控制轧制为后续的冷却提供了良好的奥氏体状态,采用热模拟实验机绘制了桥梁缆索用钢CCT曲线(如图9所示),研究了吐丝温度、入水温度、出水温度等XDWP水浴处理关键参数,探究了关键冷却参数对桥梁缆索用钢组织形貌、索氏体片间距及原子分布规律对盘条及拉拔钢丝综合性能的影响。

图9 桥梁缆索钢CCT曲线

根据CCT冷却曲线制定了冷却参数,盘条吐丝温度确定在930±10 ℃,开始冷却温度为890±10 ℃,冷却结束温度控制在650-680 ℃,经过XDWP水浴韧化处理,实现了盘条索氏体化含量≥90%,索氏体片层间距在100 nm-150 nm之间(如图10所示),并有效抑制了网状渗碳体等异常组织的形成。盘条抗拉强度大于1480 MPa、断面收缩率大于25%,盘条抗拉强度和断面收缩率得到了很好的匹配。

图10 XDWP生产盘条组织

3 超高强度桥梁缆索钢丝结果及应用3.1 热镀钢丝的生产流程

热镀钢丝的生产流程如下所示。

方坯→轧制→ XDWP水浴→酸洗→磷化→拉拔→热镀→稳定化→钢丝

3.2 超高强度桥梁缆索钢丝结果及应用[9]

沪苏通长江大桥全长11.072 km,主航道桥为主跨1092 m钢桁梁斜拉桥,斜拉索体系采用抗拉强度为2000 MPa级平行钢丝拉索。斜拉索钢丝采用全球首创的公称抗拉强度2000 MPa级直径7.0 mm的锌铝合金镀层钢丝[10]。沪苏通长江大桥是目前世界上最大跨度公铁两用斜拉桥,该斜拉桥具有“一高”—主塔高达325 m,“二大”—跨度大、体积大,“三新”—结构新、装备新、材料新的特点。而其中2000 MPa级直径7.0 mm锌铝合金镀层钢丝斜拉索是最关键的新材料,如何保证新材料的质量稳定性和使用可靠性至关重要。

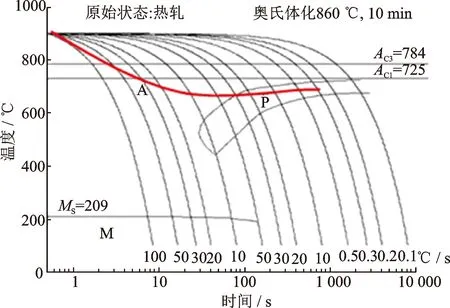

沪苏通大桥2000 MPa级7.0 mm钢丝是一种综合性能好的高强度、耐久型新型缆索材料,钢丝技术要求如表1所示。

表1 2000 MPa级Φ7.0 mm钢丝技术要求

经过科研试制、投产鉴定、小批量生产等阶段,对以上性能指标综合考核通过后进入批量生产阶段,镀层钢丝检测包括厂家自检、业主委托的第三方抽检、甲方厂内抽检、甲方委托的第三方抽检及缆索厂家入厂检验等,批量生产镀层钢丝的关键结果。

3.2.1 抗拉强度

桥梁缆索钢丝的强度是设计的主要依据,包括抗拉强度和规定塑性延伸强度。抗拉强度是钢丝的极限荷载强度,规定塑性延伸强度一般规定为残余应变为0.2%时的强度。计算强度的面积是包含镀层在内的钢丝公称截面积。本项目钢丝抗拉强度达到2000 MPa级,为目前国际上已建桥梁中抗拉强度最高的斜拉桥斜拉索钢丝。本项目批量生产钢丝的抗拉强度(如图11所示)最大值为2176 MPa,最小值为2008 MPa,平均值为2049 MPa,标准差为27.99,满足项目要求,质量稳定。

图11 抗拉强度正态分布图

3.2.2 扭转性能

项目要求扭转次数≥12次(100 d,d为钢丝公称直径)。实物扭转最大值(如图12所示)为39次,最小值为12次,平均值为24次,标准差为3.418。说明批量化生产的钢丝在保证高强度的同时,其韧塑性也较好。

图12 抗扭转性能正态分布图

4 结 论

(1)桥梁缆索的高强化和轻量化要求,对于缆索用钢制造提出了更高层次的要求,兴澄特钢从材料的力学性能实现原理出发,设计了超高强度缆索钢的成分和组织目标。为了实现目标珠光体片层间距和位错密度,设计了控制轧制和冷拔减面的工艺路径,最终得到符合力学性能要求的桥梁缆索用钢钢丝。

(2)应用浇注钢水物性控制、搅拌-冷却-轻压下配合技术,降低铸坯偏析指数至0.95-1.05,基于钢种的应变-相转变及温度-相变等材料基础研究,优化盘条控制轧制和冷却工艺技术,得到成分均匀、组织均匀、力学性能良好的盘条,实现盘条索氏体含量≥90%,索氏体片层间距100-150 nm,抗拉强度>2000 MPa,断面收缩率>25%。

(3)自主研发了在线水浴技术(XDWP),替代离线铅浴和在线盐浴,轧后890±10℃水浴至650-680℃,绿色高效地实现盘条在相变区缓慢冷却索氏体化等温韧化处理,确保得到良好的材料组织和力学性能。

(4)通过材料、工艺设计及生产过程优化控制,直径Φ7.0 mm 2000 MPa级超高强度桥梁缆索钢强度、抗扭转性能稳定达到大型桥梁建设要求,应用于沪苏通跨长江公铁两用斜拉大桥。