高强度钢板折弯开裂分析及折弯工艺优化

朱 奇,周志红,唐 琴

(湖南工业职业技术学院,湖南 长沙 410208)

某型号长臂架混凝土泵车生产时,臂架结构件上使用的Q960 高强度钢板在折弯成型时,折弯过程中出现以下问题:①折弯模具下模开口处存在较大的摩擦磨损,造成折弯件尺寸变化;②t5 的钢板采用上模半径R20 折弯开裂,采用上模半径R30 折弯不开裂;③t8 的钢板采用上模半径R30 折弯开裂,采用上模半径R40 折弯不开裂;④t15 的钢板采用上模半径R40 折弯,折弯到133°时出现微裂纹。钢板折弯裂纹宏观形貌及裂纹分布如图1、图2 所示。本文从材料的理化检验、折弯工艺、折弯过程受力等方面分析裂纹形成的原因,并提出改进措施及折弯工艺优化方案。

图1 钢板折弯裂纹宏观形貌

图2 钢板折弯裂纹分布示意图

1 材料理化检验及结果

本文先从材料的化学成分分析、金相显微分析、硬度分析等方面查找钢板折弯开裂的原因。

1.1 化学成分

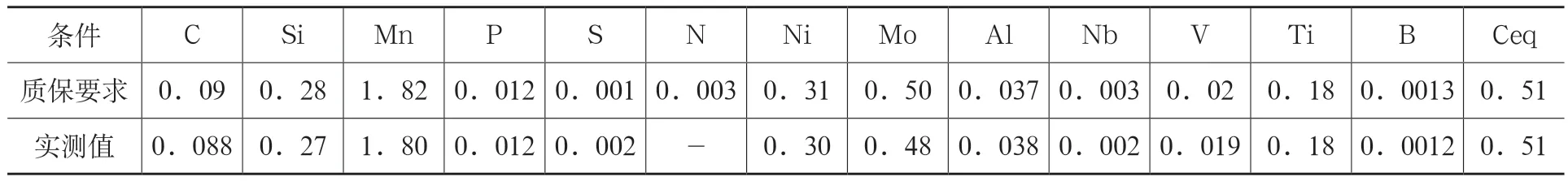

表1 是样件化学成分分析表。从中可以看出,实测的钢板质量分数值与质保要求的质量分数值差别较小。另外,实测的金属元素P、S 含量也远低于技术协议要求,说明钢水纯净度较好。

表1 钢板质保书与实测的化学成分对比(质量分数)

1.2 金相组织分析

在样件折弯处外圆切取试样经处理后观察显微组织,从横、纵向截面组织图可知,钢板的金相组织以板条贝氏体为主,含有少量的马氏体或残余奥氏体,马氏体呈板条状,且组织比较均匀。

1.3 厚度方向显微硬度

表2 是样件钢板厚度方向不同位置的硬度测量值。从中可看出,距裂纹较近位置以及远离裂纹处的钢板硬度测量结果没有明显差异,钢板近表面和板厚中心位置硬度值差异不大,这表明钢板组织连续分布。

表2 厚度方向不同位置的硬度测量值

根据理化检验结果,高强度钢板的化学成分、金相组织、硬度等均符合技术协议和相关标准,钢板材料特性没有明显的异常或缺陷。

2 折弯变形量计算及受力分析

折弯裂纹工艺控制的关键是获得不同板厚t钢板的最小折弯半径R和折弯角α、下模宽度W之间的关系,根据t 选择合适的R、α和W,是控制折弯件裂纹的关键所在。不产生折弯裂纹的前提条件是:折弯外圆弧塑性变形量小于材料的塑性变形能力A5。

2.1 折弯外圆弧变形量计算

选择该型号混凝土泵车臂架上常用的5mm、8mm 和15mm 的Q960 钢板,计算折弯外圆变形量(表3)。图3 是根据钢板折弯的特性参数建立的折弯半径对钢板折弯尺寸影响的近似尺寸图。从表3 可看出,不同板厚钢板在不同折弯半径下的折弯效果与实际情况基本是吻合的。

图3 折弯半径对钢板折弯尺寸影响的近似尺寸图

表3 钢板折弯外圆弧近似变形量

2.2 折弯过程受力分析

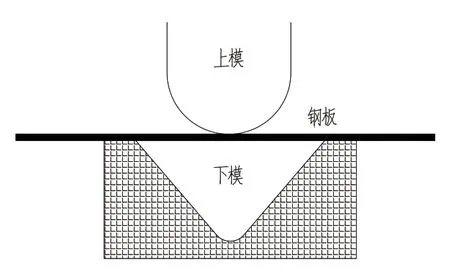

分别对t15 的Q960 钢板在折弯半径40mm,折弯角135°和折弯半径45mm,折弯角135°的情况下进行受力分析,折弯成形的分析模型如图4 所示。在有限元软件中模拟实际折弯过程,折弯特性参数根据实际参数设定,采用拉格朗日迭代法对折弯钢板进行接触非线性的数值模拟及强度分析,并在折弯钢板与折弯模具间设置滑动摩擦系数,得到结论为:t15 的Q960 钢板在折弯半径40mm,折弯角135°的折弯情况下,钢板整体最大应力已超过材料的抗拉强度960MPa,折弯处外圆弧局部最大应力913.58MPa 已非常接近超过材料的抗拉强度,这与实际开裂情况相符;在折弯半径45mm,折弯角135°的折弯情况下,折弯处外圆弧应力虽然较高(724.75MPa),但未超过材料的抗拉强度,这与实际未开裂情况相符。

图4 钢板折弯成形分析模型

3 折弯开裂工艺原因分析及优化

3.1 折弯开裂工艺原因分析

根据对高强度钢板的折弯变形量计算及折弯过程受力分析,折弯开裂的主要工艺原因如下。

1)材质和板厚折弯所需的最小上模半径、下模开口尺寸,折弯角度不合适或折弯工艺余量不足导致钢板开裂。

2)上下模具尺寸不准确,造成钢板变形协调不一致,致使局部存在较大塑性变形内应力,当应力大于抗拉强度时钢板开裂。

3)折弯钢板与下模开口处接触摩擦力较大,导致钢板折弯过程中不能自由下滑,其折弯外圆弧面被拉伸而产生更大塑性变形,导致钢板开裂。

3.2 折弯工艺优化

根据折弯开裂工艺原因分析,提出如下高强度钢板折弯工艺优化方案。

1)结合设计图纸、现场工艺,在不影响设计要求的前提下,将折弯半径适当增大,降低折弯对材料塑性和韧性的要求。因钢板折弯半径越小,对材料的延展率要求越高,特别是厚钢板,如果折弯半径小于板厚,折弯角度小于90°时,更容易出现折弯裂纹。

2)编制折弯工艺时,注意钢板轧制方向,尽量使钢材折弯方向与纤维方向垂直。因有时钢板横向的塑性和韧性性能低于纵向,钢板下料后,如果压弯的方向与轧制方向垂直时(横向),零件在折弯处容易出现折弯裂纹。

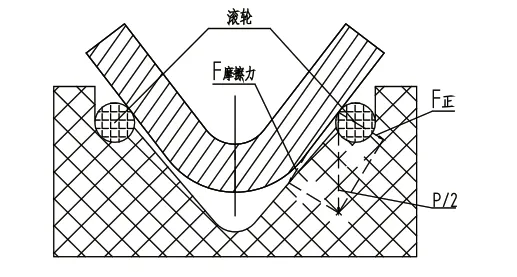

3)改善折弯模具,将模具折弯成型的滑动摩擦改为滚动摩擦,减小钢板的下滑阻力,保证钢板在折弯时塑性变形的一致性,如图5 所示。对使用滚动摩擦型模具的Q960 钢板的折弯过程进行仿真分析,钢板折弯处内外圆应力有较好的改善(最大应力为642.76MPa)。

图5 折弯模具中滚轮受力分析示意图

4)试验测定最小折弯半径和最小折弯角。在钢板正反面上刻画出网格(以t15 的高强度钢板为例,如图6 所示),通过测量钢板折弯后外圆弧面上网格之间的距离增加值来确定各处的塑性变形量和钢板中性层位置,通过计算得到最小折弯半径和最小折弯角。也可通过影像监控钢板在折弯过程中折弯外圆弧的裂纹启裂与外圆弧网格的变化情况来确定最小折弯半径和最小折弯角。由此,可以制定同一规格钢板折弯上下模具规格选用的推荐表。

图6 折弯半径测量网格分布示意图

4 结语

1)对折弯开裂的高强度钢板材料的化学成分、金相、硬度等进行了检测分析,排除了钢板折弯开裂的材料原因;从折弯半径、折弯模具、折弯变形量等方面分析了钢板折弯开裂的原因。

2)在折弯参数、下料工艺、折弯模具、试验测定最小折弯半径和最小折弯角等方面的提出了折弯工艺改进措施。