涡轮增压器涡轮机端温度改善试验研究

李伟,李国祥,刘莹,李建平,甄冠富,张晓林,3

1.山东大学 能源与动力工程学院,山东 济南 250061;2.康跃科技股份有限公司,山东 寿光 262718;3.机械工业内燃机增压系统重点实验室,山东 寿光 262718

0 引言

现代发动机功率和强化程度不断加大,涡轮增压器运行温度呈明显增高趋势。回热现象使涡轮增压器涡端密封环和涡端浮动轴承温度在短时间内急剧升高,增压器可靠性面临严峻挑战。涡端密封环和涡端浮动轴承距离高温区域近,运行温度高[1-2],运行温度过高导致润滑油老化加速乃至结焦、异常磨损等问题。涡端密封环和涡端浮动轴承是影响涡轮增压器可靠性的关键零部件,其运行温度是增压器可靠性及寿命的关键指标之一。涡前温度和润滑油流量是影响涡端密封环和涡端浮动轴承位置温度的重要因素[3-5]。

涡轮机和轴承系统存在的明显温度梯度导致中间壳内孔产生热变形,从而影响轴承系统的性能及稳定性[6-8]。热传递和轴承设计影响轴承系统的润滑性能,润滑油温度升高影响轴承系统的承载能力,对增压器可靠性产生不利影响[9-11]。Plaksin等[12]研究发现,涡轮增压器频繁高温过载严重影响涡轮增压器可靠性及寿命,保证高温过载时的润滑性能,可以延长增压器使用寿命。为控制涡轮机端的运行温度,目前常用的措施是中间壳增加水冷腔结构,仿真计算及试验研究证明该措施能够改善增压器涡轮机端的温度场[13-15]。但与非水冷中间壳相比,水冷中间壳增加了水冷腔模具,模具及铸造工艺明显复杂,铸造成品率低,成本明显增加。非水冷中间壳成本低、结构简单,广泛应用于柴油发动机及部分天然气发动机。目前降低增压器运行温度的研究主要集中在水冷中间壳,对非水冷中间壳研究较少[16-18]。随着涡前温度明显上升,改善采用非水冷中间壳的涡轮增压器涡轮机端温度场,对于保证增压器的可靠性及寿命具有重要的工程价值。

1 试验设备及试验方法

1.1 增压器主要参数

针对非水冷中间壳增压器,设计优化方案,在涡轮机端增加喷油孔,减小涡轮壳与隔热罩接触宽度,进行增压器润滑油流量、回热试验,验证优化方案的效果。

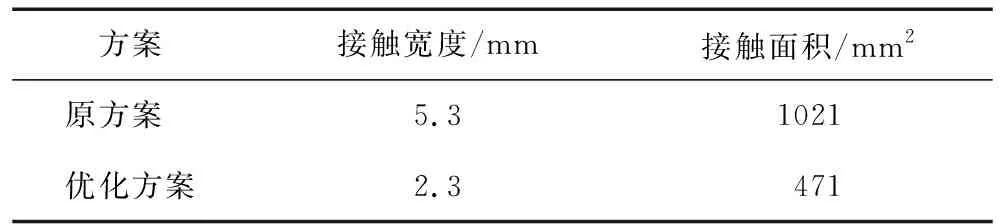

该涡轮增压器配套某6缸柴油发动机,其主要技术参数如表1所示。

表1 涡轮增压器主要技术参数

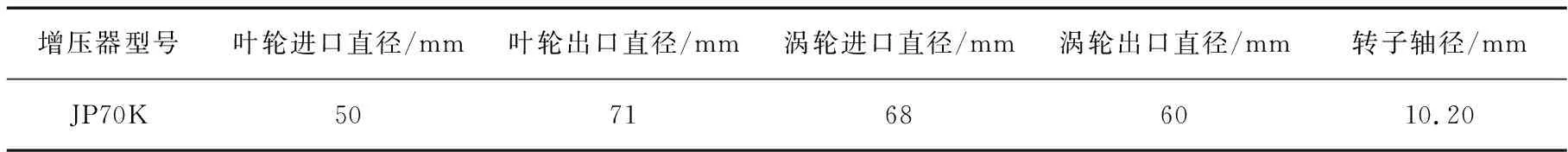

1.2 优化方案

润滑油进入中间壳进油口后通过油道进入轴承系统,从涡端浮动轴承出来的润滑油被高速旋转的涡轮转子甩向中间壳靠近涡端的内腔中,对涡端密封环和涡端浮动轴承进行冷却。设计优化方案,在油道上增加一个直径为2 mm的喷油孔,润滑油可通过喷油孔对涡轮机端进行冷却。在保证密封性能前提下,减小涡轮壳与隔热罩接触宽度来减少涡轮端传热。涡轮壳与隔热罩接触宽度及面积见表2。由表2可知,相比原方案,优化方案的接触宽度及面积分别减小56.6%、53.9%。

表2 涡轮壳与隔热罩接触宽度及面积

中间壳增加涡端喷油孔后,最薄壁厚大于4.5 mm,结构强度可以满足设计要求。加工该喷油孔采用Φ2 mm的硬质合金钻头,每支价格约为50元,每支钻头可以加工800件左右,钻孔工时预计增加40 s,综合计算,中间壳增加钻孔工序,每件成本增加0.1元左右,加工工艺及成本具备可实施性。

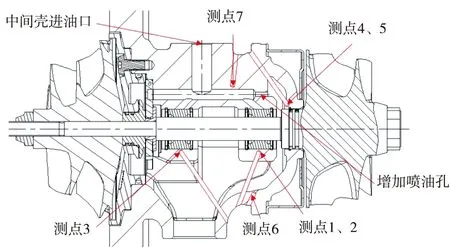

1.3 测点布置

为研究优化方案对涡端温度场的影响,分别对原方案及优化方案的5个典型位置的7个测量点进行温度场测试,测点位置如图1所示。5个典型位置及测点为:涡端浮动轴承(测点1、2)、压端浮动轴承(测点3)、涡端密封环(测点4、5)、润滑油回油壁面(测点6)、润滑油进油壁面(测点7),涡端密封环和涡端浮动轴承处的2个测量点的间隔为180°。

图1 增压器回热试验测量点

1.4 润滑油流量特性测试

增压器转速为80 000 r/min,润滑油压力为400 kPa,涡前温度为600 ℃,润滑油进油温度分别为60、70、80、90 ℃,增压器稳定运行5 min后记录润滑油流量。依次进行原方案和优化方案试验。为减少测试偏差,原方案与优化方案均采用同一套零部件。

1.5 稳定运行及回热温度测试

回热试验在机械工业内燃机增压系统重点试验室进行,主要测量设备及精度如表3所示。分别对原方案及优化方案的增压器进行试验,采用自动采集系统记录全部试验数据。

表3 主要测量设备及精度

试验过程为:1)增压器转速为40 000 r/min,稳定运行20 min,观察各回热传感器部位密封是否满足要求;2)增压器转速为80 000 r/min,控制润滑油压力为400 kPa,涡前温度为600 ℃,润滑油进油温度为80 ℃,压气机出口压力为72 kPa,稳定运转30 min后开始记录数据,测量涡前排温、润滑油进油温度、润滑油回油温度、润滑油压力、压气机出口温度、5个典型位置的稳定运行温度等,间隔10 s采集数据1次,共采集10 min;3)热停机,立即停止润滑油及冷却液循环,间隔10 s采集数据1次,采集10 min。

2 结果及分析

2.1 润滑油流量及回油温度

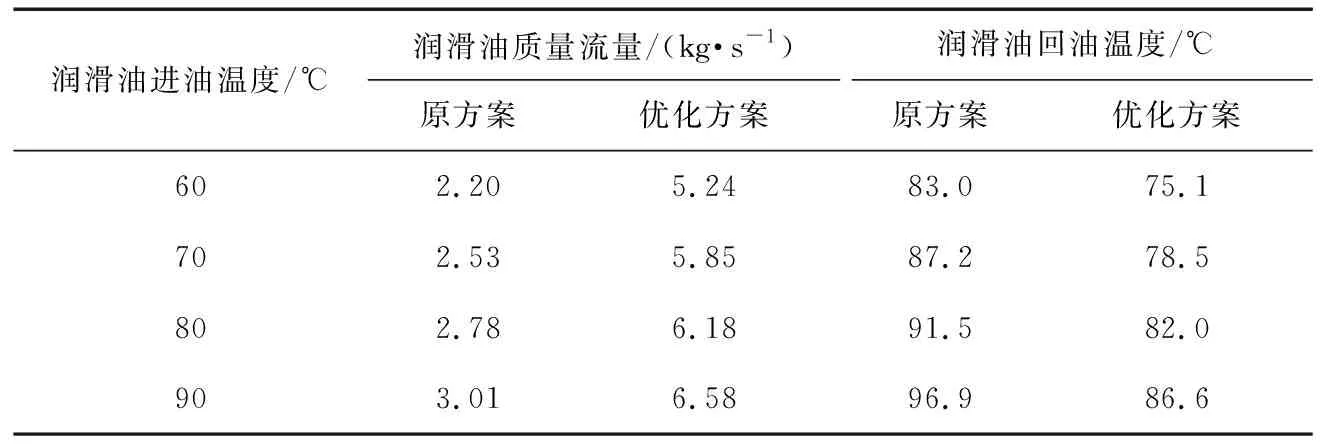

结构改进前后,不同温度下润滑油质量流量和回油温度对比如表4所示。由表4可知:增压器增加涡端喷油孔后,润滑油流量明显增加;相比原方案,优化后质量流量分别增加138.5%、131.4%、122.4%、118.6%;当润滑油进油温度为90 ℃时,润滑油回油温度由原方案的96.9 ℃降低到优化方案的86.6 ℃,降低了10.3 ℃。

表4 优化前后润滑油质量流量及回油温度

2.2 稳定运行温度

原方案及优化方案涡端密封环和涡端浮动轴承相同部位不同测点温度存在测量及安装误差,选择温度较高的涡端密封环的5号测点和涡端浮动轴承的1号测点进行分析。

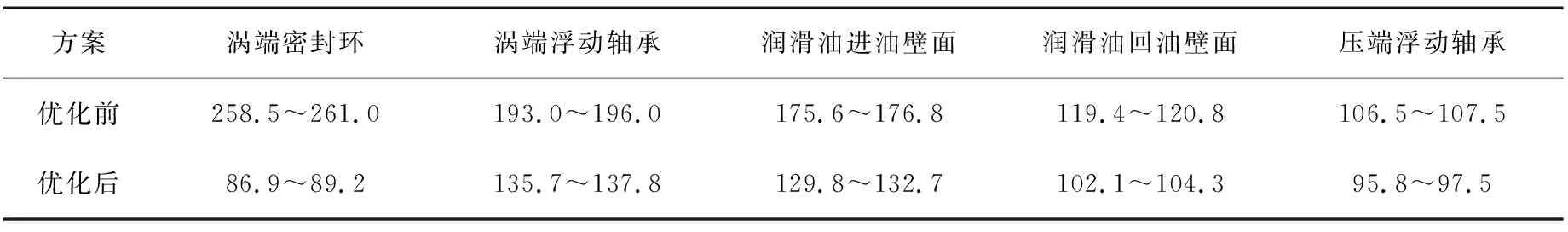

优化前后,增压器转速为80 000 r/min时,增压器各部位运行温度如表5所示。

表5 原方案及优化方案正常运行温度 ℃

由表5可知:优化后5个位置正常运行温度均有不同程度改善,特别是涡端密封环和涡端浮动轴承位置;原方案涡端密封环运行温度最高,但优化后其运行温度最低,温度降低169.3~174.1 ℃;涡端浮动轴承部位温度降低55.2~60.3 ℃,润滑油进油壁面位置温度降低42.9~47.0 ℃,润滑油回油壁面和压端浮动轴承位置温度降低10 ℃左右。

2.2.1 温度裕度

原方案增压器的涡端密封环和涡端浮动轴承部位最高温度分别为261.0、196.0 ℃,低于润滑油温度限值280 ℃;优化后涡端密封环和涡端浮动轴承部位最高温度分别为89.2 ℃和137.8 ℃,温度裕度更大。由于增加了涡端喷油孔,机油质量流量至少增加了118.6%,增加的润滑油通过喷油孔对涡轮机端进行冷却降温,涡端密封环和涡端浮动轴承部位温度改善明显。

2.2.2 温度极限偏差

将稳定运行温度取平均值,进行温度极限偏差分析。极限偏差

σ=(Tmax-Tmin)/Ta,

(1)

式中:Tmax为最高运行温度,Tmin为最低运行温度,Ta为5个位置的平均运行温度。

由式(1)可得:原方案5个位置运行温度的极限偏差为89.0%,优化后5个位置运行温度的极限偏差为43.8%,优化方案温度极限偏差比原方案减小45.2%,不同位置温度均匀性明显改善。

2.3 回热温度

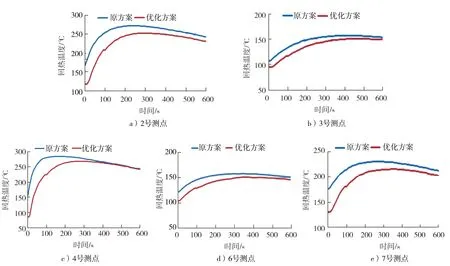

增压器转速为80 000 r/min热停机后,优化前后各测点最高回热温度及到达最高回热温度的时间如图2所示。

图2 优化前后各测点最高回热温度随时间变化曲线

由图2可知:原方案和优化后涡轮增压器的最高回热温度从高到低依次是涡端密封环、涡端浮动轴承、润滑油进油壁面、压端浮动轴承和润滑油回油壁面,依次为299.7、271.2、230.3、157.8、158.1 ℃,到达最高回热温度的时间依次为180、230、250、380、340 s,压端浮动轴承和润滑油回油壁面最高回热温度相差0.3 ℃;优化后最高回热温度依次为266.8、251.5、215.6、151.6、151.4 ℃,到达最高回热温度的时间依次为220、197、350、450、350 s。回热温度分布与增压器的结构密切相关,涡端密封环、涡端浮动轴承和润滑油进油壁面相对靠近高温区域,压端浮动轴承的正常运行温度和回热温度在5个位置中相对较低。

原方案涡端密封环的最高回热温度为299.7 ℃,虽然涡端密封环的最高回热温度低于密封环材料温度限值400 ℃,但已高于润滑油温度限值280 ℃,且回热温度高于240 ℃的最长时间为570 s,高温时间较长,润滑油容易在密封环位置产生结焦,导致涡端密封环异常磨损。涡端浮动轴承位置最高回热温度为271.2 ℃,接近润滑油温度限值280 ℃,且回热温度高于240 ℃的最长时间为530 s,高温时间较长,加速润滑油老化。优化后涡端密封环和涡端浮动轴承位置的最高回热温度分别降低到266.8、251.5 ℃,比原方案降低了32.9、19.7 ℃;优化方案涡端密封环位置、涡端浮动轴承位置回热温度高于240 ℃的最长时间分别为210、320 s;润滑油进油壁面位置最回热温度由230.3℃降低到215.6 ℃,温度降低了14.7 ℃。

原方案及优化方案的5个位置最高回热温度的极限偏差分别为63.5%和55.6%,优化方案极限偏差减小7.9%,不同位置温度均匀性改善。与原方案相比,优化后的最高回热温度极限偏差改善不如稳定运行温度明显,这是由于稳定运行时,涡端喷油孔通过喷射润滑油降低涡端温度,而热停机后,由于润滑油停止循环,虽然仍有部分润滑油通过中间壳喷油孔流出,但涡端喷油孔的改善作用减弱。

3 结论

为改善非水冷中间壳涡轮增压器涡轮机端温度场分布,设计增加涡轮机端喷油孔和减少涡轮壳与隔热罩接触宽度的优化方案,并进行了成本、润滑油流量、回热温度测试分析。

1)增压器转速为80 000 r/min运行时,与原方案相比,润滑油进油温度为60、70、80、90 ℃时,优化方案的润滑油流量分别增加了138.5%、131.4%、122.4%、118.6%。

2)增压器转速为80 000 r/min稳定运行时,与原方案相比,优化方案的涡端密封环位置温度降低了169.3~174.1 ℃,涡端浮动轴承位置温度降低了55.2~60.3 ℃。

3)增压器在转速为80 000 r/min热停机后,与原方案相比,优化方案的涡端密封环位置最高回热温度降低了32.9 ℃,回热温度高于240 ℃的时间由570 s降低到210 s;涡端浮动轴承位置的最高回热温度降低了19.7 ℃,回热温度高于240 ℃的时间由530 s降低到320 s。

4)增压器转速为80 000 r/min稳定运行时,与原方案相比,优化方案的5个位置稳定运行温度极限偏差降低了45.2%;80 000 r/min热停机后,与原方案相比,优化方案的5个位置最高回热温度极限偏差降低了7.9%。

5)中间壳加工涡端喷油孔工序,成本增加约0.1元/件,加工工艺成熟,具备工艺及成本实施可行性。