发动机齿轮系优化

于健,王飞,何盛强,王志秀

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

发动机齿轮系将曲轴的转矩传递到各个附件,保证发动机正常运转。发动机齿轮系的结构和受力较为复杂,容易产生啸叫问题[1]。

目前已有不少学者对齿轮啸叫噪声进行了研究:何建伟等[2]从齿轮宏观参数入手,通过调整齿轮宏观参数,优化齿轮重合度,从而降低齿轮啸叫噪声; 魏静等[3]采用数值分析法研究了齿轮修形对齿轮副振动及动态因子的影响规律;刘慧等[4]从齿轮微观参数入手,利用齿轮修形公式对齿廓和齿向参数进行修形,降低了传递误差,改善了啸叫噪声问题;李润方[5]、朱孝录[6]对齿轮的修形原理和方法做了深入的研究;文献[7-8]根据齿面接触效果对齿轮修形进行了研究;文献[9-10]通过MASTA、Romax仿真方法研究齿轮微观参数对传递误差的影响。

在产品开发过程中,很难准确计算出齿轮啸叫噪声,现在大部分对齿轮啸叫的研究是通过齿轮传动误差间接反映啸叫风险,该方法无法考虑转速波动的影响,且无法考虑其他阶次力与齿轮对应阶次力的对比。本文中通过齿轮动力学计算轴承振动,评估齿轮啸叫噪声风险,并对齿轮系进行优化:对齿轮系进行时域动力学计算,得到齿轮轴承受力的时域曲线,然后对时域曲线进行傅里叶变换,得到频域曲线;通过分析不同阶次的力研究齿轮修型对啸叫的影响,从而得到最优的齿轮参数,为发动机齿轮系设计提供一种正向设计思路。

1 齿轮啸叫噪声

加工误差、安装误差、啮合刚度等因素导致齿轮啮合过程中存在传递误差[11],从而产生频率和齿数相关的噪声,该噪声即为齿轮啸叫。齿轮副的啸叫噪声频率

式中:n1、n2分别为齿轮1、齿轮2的转速,r/min;Z1、Z2分别为齿轮1、齿轮 2的齿数。

齿轮噪声的传播途径包括:1)齿轮体本身产生的噪声,穿过齿轮室,通过空气传递到人耳中;2)齿轮啮合的振动激起轴承位置的振动,进而引起机体齿轮室的振动,机体齿轮室的振动通过空气传递到人耳。

当某频率噪声比周围噪声异常高时,人耳较容易识别出来。在工程上,降低和避免啸叫噪声的思路为:搭建动力学模型,分析轴承处受力,得到轴承受力时域曲线,然后对时域曲线进行傅里叶变换,得到频域曲线,通过改变齿轮参数,将齿轮对应频率降至与周围频率相当,达到消除啸叫噪声的目的。

2 齿轮系优化设计

2.1 齿轮系结构

某发动机齿轮系由曲轴齿轮、凸轮轴齿轮、喷油泵齿轮、中间齿轮和液压泵齿轮构成。曲轴齿轮、凸轮轴齿轮、喷油泵齿轮、中间齿轮和液压泵齿轮的模数均为2 mm,压力角均为20°、螺旋角均为0°, 齿顶高系数均为1,齿根高系数均为1.25,未进行齿廓和齿向修型,精度均为7级;各齿轮的齿数和齿宽如表1所示。

表1 各齿轮齿数和齿宽

液压泵转矩为60 N·m;发动机转速为800~2800 r/min时凸轮轴转矩如图1所示;外特性工况下喷油泵转矩如图2所示。

图1 凸轮轴转矩 图2 喷油泵转矩

2.2 齿轮系受力分析

根据发动机齿轮系布置及齿轮参数,利用AVL-Excite Power Unit软件搭建齿轮系动力学模型,如图3所示。

图3 齿轮系AVL-Excite Power Unit动力学模型

对齿轮系进行动力学仿真计算,各个轴承受力坎贝尔图如图4~7所示。由图4~7可知:液压泵齿轮轴轴承和液压泵中间齿轮轴承在72、108、144阶次的受力远大于附近阶次,表明曲轴齿轮、液压泵中间齿轮、液压泵齿轮传递误差较大,啸叫风险较大;凸轮轴轴承和喷油泵齿轮轴轴承受力在36、72、108、144阶次无明显异常,啸叫风险较小。

图4 液压泵齿轮轴承受力坎贝尔图 图5 液压泵中间齿轮轴承受力坎贝尔图

图6 凸轮轴齿轮轴承受力坎贝尔图 图7 喷油泵齿轮轴承受力坎贝尔图

2.3 齿轮系优化

高齿可以提高齿轮的重合度,从而降低齿轮啮合传递误差,故将齿轮齿顶高系数和齿根高系数分别设计为1.35和1.60,齿加高后齿轮重合度变化如表2所示。考虑齿轮及齿轮轴制造、安装误差,以及齿轮受力后可能偏斜,中间齿轮及凸轮轴齿轮增加齿向修型7.5 μm[12],利用AVL-Excite Power Unit进行齿轮系动力仿真。

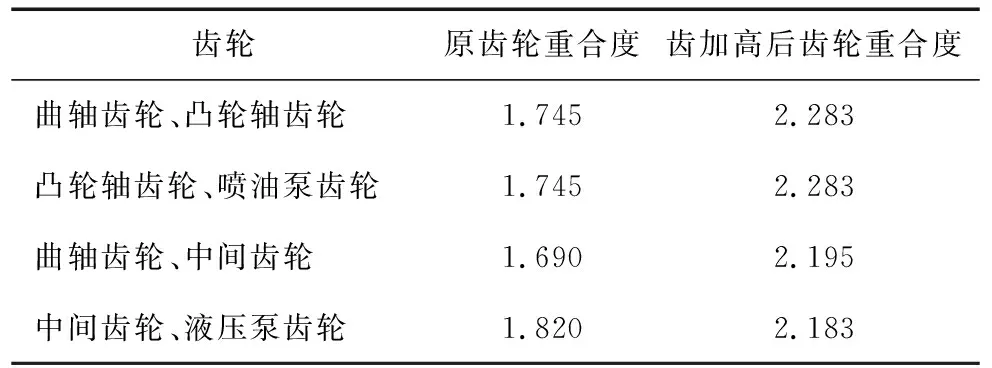

表2 齿加高后齿轮重合度变化

齿加高后齿轮各个轴承受力如图8~11所示。

图8 齿加高后液压泵齿轮轴承受力坎贝尔图 图9 齿加高后液压泵中间齿轮轴承受力坎贝尔图

图10 齿加高后凸轮轴齿轮轴承受力坎贝尔图 图11 齿加高后喷油泵齿轮轴承受力坎贝尔图

由图4~11可知:各个轴承在36、72、108、144阶次受力均比原受力大幅降低,但液压泵齿轮轴承和液压泵中间齿轮轴承在72阶次和144阶次受力稍大。

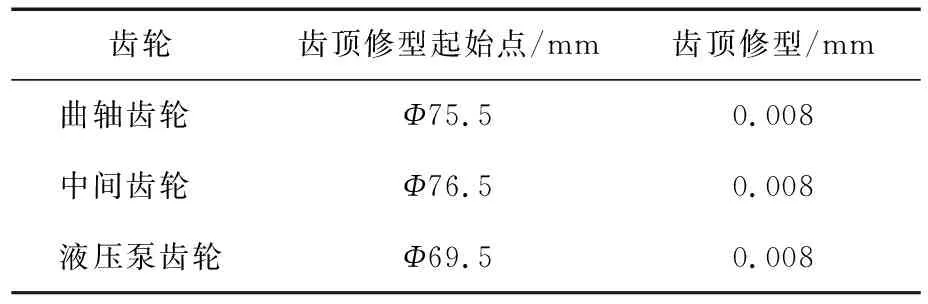

由于齿轮非完全刚性,受力后,轮齿发生弯曲变形,造成齿轮基圆齿距变化,进而导致主动齿轮齿顶或齿根与从动齿轮齿根或齿顶干涉, 使齿轮啮合的传动误差变大,啸叫风险增大。为优化中间齿轮72、144阶次受力情况,对中间齿轮进行齿廓修型,确保齿轮啮合过程中,主动齿轮齿顶或齿根与从动齿轮齿根或齿顶不干涉。由于液压泵转矩为60 N·m,相对较小,且齿轮重合度大于2,根据经验,齿廓修型方案应以短修型为主。设计并分析多种齿廓修型方案,最终从中选出最优的齿廓修型方案,如表3所示。

表3 最优齿廓修型方案

增加齿廓修型后,液压泵齿轮轴承受力和液压泵中间齿轮轴承受力坎贝尔图如图12所示。由图4、5、12可知,轴承各阶次受力明显降低。

a)液压泵齿轮轴承 b)液压泵中间齿轮轴承图12 高齿加齿廓修型后液压泵齿轮轴和中间齿轮轴承受力坎贝尔图

单独对2800 r/min时的液压泵齿轮轴承和液压泵中间齿轮轴承受力进行分析,以比较改进前、后轴承受力的变化,结果如图13所示。

a) 液压泵齿轮轴 b) 液压泵中间齿轮图13 2800 r/min时液压泵齿轮轴和中间齿轮轴承受力对比

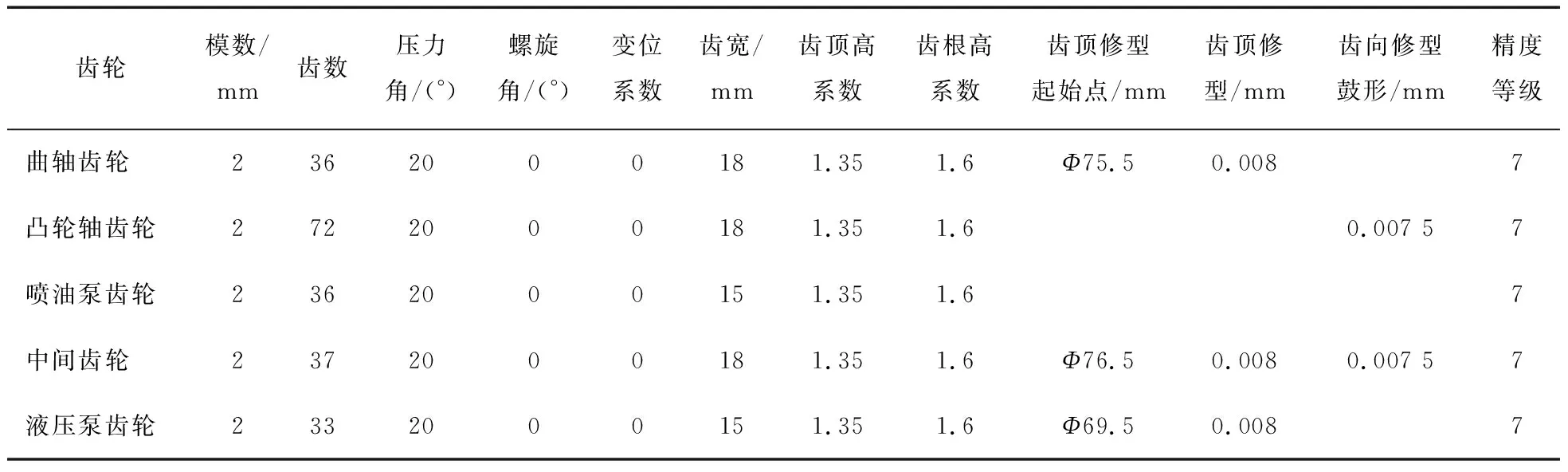

由图13可知,齿加高并加齿廓修型后轴承受力较原来有较大幅度降低,但是在72阶次、108阶次和144阶次受力仍然较大。再次增大齿廓修型,确定曲轴齿轮、凸轮轴齿轮、喷油泵齿轮、中间齿轮、液压泵齿轮的参数如表4所示。

表4 修型后齿轮参数表

修型后进行的齿轮系动力学分析结果显示,液压泵中间齿轮的72阶次、108阶次和144阶次轴承受力均大幅度降低,啸叫风险大大降低,表4中各齿轮参数即为最优设计。

3 结语

利用AVL Excite Power Unit软件开展齿轮系动力学计算,并对齿轮参数进行优化,有效降低了关键阶次下液压泵中间齿轮轴承和齿轮轴的受力。研究结果表明,加大重合度和适当的齿向齿廓修型可以有效降低齿轮啸叫风险,重合度大于2的齿轮系更易于将啸噪声优化到较低的水平。