载荷对金属/织构化三元乙丙密封副摩擦学性能的影响

唐杰,齐凯,曾杰,李玉帅,曾祥瑞,鲁鑫

(中国民航大学 航空工程学院,天津 300300)

往复动密封是一种关键的密封技术。三元乙丙(EPDM)密封件的作用机理是通过O 形圈自身的弹力挤压和填充间隙达到密封效果[1-4],其在航空航天领域应用广泛[5-6]。动密封受杆的运动速度、液压油的压力和黏度等影响,极易磨损失效,从而发生泄漏,影响设备的正常使用,并可能造成事故的发生[7]。因此,揭示橡胶与金属配偶件的摩擦磨损机理,并同时采取新技术和方法改善橡胶-金属动密封副的摩擦学特性,具有重要意义。

目前,表面织构作为一种减少磨损的方法,被广泛研究。表面织构的作用机制,包括良好的流体动压润滑效应,以及摩擦过程中容纳磨屑达到减磨作用[8-12]。Chen P.等人[13]发现,三角形表面织构可以有效降低涂锡模具钢基体表面的摩擦磨损。闫彩等人[14]发现,当表面织构占比为12%时,缸套的摩擦学性能达到最优。Xiao Yang[15]建立了机械密封热弹流体动力润滑模型,通过数值模拟研究了三角形织构的减磨机理,发现直角三角形织构排布的动压润滑性能优于等边三角形织构。王新宇等人[16]发现,通过对织构表面占比和织构大小的优化,可以提升管道内壁金刚石涂层的摩擦学性能。王国荣等人[17]研究了不同形状的凹槽织构对压裂泵柱塞的动压润滑性能和减磨性能的影响。上述研究主要集中在硬材质的摩擦副中,相对于软材料/硬材料的织构化研究较少。Zhang 等人[18]发现,表面织构应用在软材料上,减磨效应更加明显。赵帅等人[19]发现,织构对弹性模量较小的高分子材料会起到增磨作用,对弹性模量较大的材料才有减磨效果。王焕杰等人[20]发现,在软材料和硬材料的摩擦副中,将织构布置在软材料上时,摩擦性能最优。虽然这些研究都是关于表面织构在软材料/硬材料上的应用,但对于织构化橡胶磨损机理的研究相对有限。

综上所述,目前对于金属/软材料为对偶副的织构化研究,主要集中在对金属表面进行织构处理,对橡胶材料表面织构化的磨损机理和摩擦特性的研究并不深入。特别是橡胶材料属于完全无定型聚合物[21],因其分子数量庞大,且排列没有规律,所以与金属和一般的聚合物相比,其摩擦学特性比较复杂,影响因素包括相对速度、载荷、润滑介质、温度场和力学性能等[22-25]。其中,载荷是橡胶密封副中的关键影响因素之一,目前对橡胶在不同载荷下的摩擦机理,尤其是对织构化动密封中橡胶/金属密封副的磨损特性,研究不够深入。为了提高航空液压动密封的使用寿命,本研究对三元乙丙橡胶材料进行织构化制备,并与金属材料组成摩擦副,进行摩擦实验。运用表面形貌分析和三维形貌构建进行研究,探讨织构化橡胶/金属摩擦副的磨损机理和损伤机制,以及表面织构对三元乙丙材料在不同载荷下摩擦性能的影响。

1 实验

1.1 试样制备

基于刘思思等人[26]研究织构化活塞减磨特性的实验方案,本次实验采用球-面接触摩擦副,上试样选用直径为10 mm 的GCr15 钢球,下试样选用三元乙丙橡胶材料,尺寸为φ20 mm×8 mm。两种材料的性能参数见表1。

表1 两种材料的性能参数Tab.1 Performance parameters of the two materials

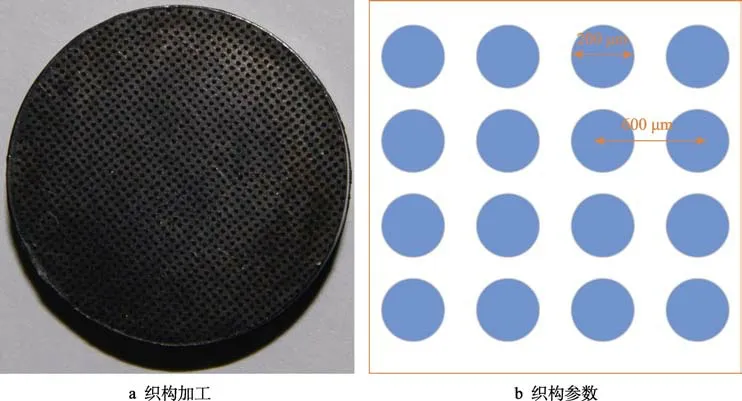

首先对橡胶块表面进行抛光和清洗,测得其粗糙度低于40 nm。利用台式20 W 激光打标器在橡胶块表面加工规则的凹坑阵列(如图1a 所示)。设备参数:速度为200 mm/s,功率为75 W。织构参数为半径200 μm 的圆形织构,相邻织构间距为600 μm,织构深度为6 μm,如图1b 所示。

图1 织构试块Fig.1 Surface texture of test block: a) texture processing map; b) texture parameters

1.2 实验设计

本文采用UMT-2 摩擦磨损试验机进行摩擦实验,该磨损机由电机驱动带动主轴进行往复摩擦。通常往复动密封的密封圈的压缩率为10%~20%[27],为研究在合理载荷和过载情况下织构对实验的影响,设置本文的实验参数:选取载荷为20、35、50、80 N(对应的橡胶压缩率为13.0%、17.5%、19.2%、25.1%)[28],往复运动幅值D=4 mm,频率为50 Hz(0.3 m/s),室温t=(30±2) ℃,相对湿度为40%,10 号航空液压油润滑,实验时间为40 min。为保证实验的准确性,每次实验重复3 次。实验结束后,对EPDM 试样进行清洗、烘干,并采用过滤法收集磨屑。利用天平测量实验前后橡胶试样的质量,计算磨损质量,天平精度为0.1 mg。利用白光干涉三维表面轮廓仪对磨损表面进行粗糙度测量和三维形貌分析。对磨损试样和磨屑试样进行喷金处理,利用场发射扫描电子显微镜对磨痕和磨屑的微观形貌进行观测。

2 结果和讨论

2.1 摩擦系数和磨损率分析

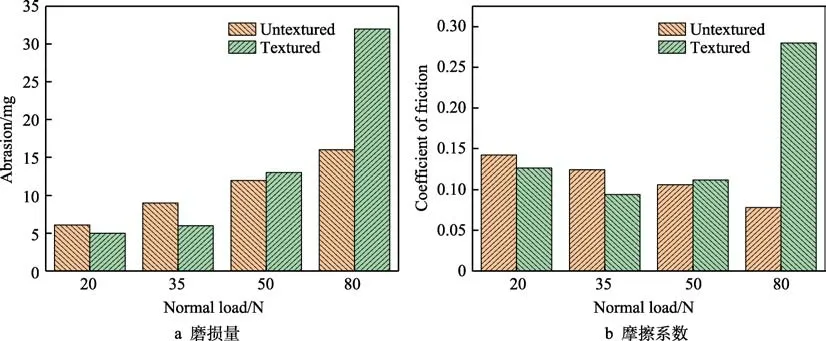

通过摩擦系数的对比(图2)可以发现,随着载荷的增加,无织构试样的摩擦系数有缓慢下降的趋势,而织构化橡胶试样的摩擦系数呈现先减小、后增大的趋势。虽然随着载荷的增加,磨损量都有上升的趋势,但在载荷增大的过程中,织构的引入会导致磨损速率加快。从图2 还可以发现,在低于50 N 的载荷下,织构的引入有效地降低了橡胶试块的摩擦系数与磨损量。在载荷为35 N 时,橡胶的减磨效果达到最佳,相比无织构表面,摩擦系数下降了24.2%,磨损量下降了33.4%。在橡胶压缩率接近20%,甚至超过20%之后,织构的引入会加剧磨损。载荷在80 N时,其摩擦系数超出无织构试样3 倍。具体分析摩擦过程曲线(如图3 所示)可知,在80 N 载荷下,织构的摩擦过程中,摩擦系数呈现单调增加的状态,并在实验过程中波动极其不稳定,说明橡胶磨损过程中,试件表面粗糙度增加,进而导致摩擦系数持续升高,试样表面已经受到了极大的磨损。反观其他试样的摩擦系数曲线,只有在实验开始时,由于静摩擦到动摩擦转变,摩擦系数有微小波动,整体较为稳定,直到实验结束。通过对摩擦系数的整体分析发现,在中低载荷下,织构的引入可以有效减小摩擦系数和磨损速率;但在高载荷下,织构的引入会使磨损量激增和摩擦系数持续增加。

图2 不同载荷下有无织构EPDM/金属球摩擦性能对比Fig.2 Comparison of friction performance of EPDM/metal ball with or without texture under different loads: a) wear comparison chart; b) friction coefficient comparison chart

图3 不同载荷下有无织构EPDM/金属球摩擦系数曲线Fig.3 Friction coefficient curves of EPDM/metal ball with or without texture under different loads: a) untextured; b) textured

2.2 磨损形貌分析

磨损试样在电子显微镜下的表面微观形貌如图4所示。由图4a 可知,在载荷为20 N 的条件下,橡胶表面无典型的磨痕与磨损花纹出现。在无织构橡胶表面出现了少量磨痕以及摩擦过程中液压油对橡胶材料表面产生侵蚀而出现的局部腐蚀微坑,其磨损机理主要为腐蚀磨损。织构试样表面无明显磨痕,小凹坑明显小于无织构橡胶上的腐蚀坑,且可以明显看到织构里存在少量磨屑,降低了摩擦时的磨屑阻力,从而达到减磨效果。在载荷35 N 下,有无织构的橡胶试样表面磨损形貌见图4b,可以发现,载荷的加大,会导致橡胶表面的磨损加剧。在光滑试样的表面出现了垂直于摩擦方向的裂纹,小微坑的范围从局部上升到了整体,且出现了明显的点蚀和片状脱落,其磨损机理以粘着磨损为主,腐蚀磨损为辅。反观织构橡胶表面,依然无明显的磨痕,部分织构边缘有少量磨损,出现局部的磨损小微坑,其主要磨损机理为腐蚀磨损和局部的粘着磨损。通过观察织构内的磨屑发现,其储量充满整个凹坑,达到最佳,大大减小了摩擦过程中的阻力,其减磨效果达到了最佳。

在50 N 载荷下,无织构橡胶试样表面出现了橡胶特有的花纹状磨损痕迹,花纹整体比较平整且规则,如图4c 所示。摩擦过程中,粘着的磨屑在摩擦副中充当了固体润滑层的作用,在随后摩擦过程中,排出实验区域,达到摩擦的动态平衡。在织构区域的表面出现了明显的磨损痕迹,发现了大范围的裂纹,部分织构磨损严重,已分不清织构形貌,并出现了少量的条状切削磨屑,其磨损机理为粘着磨损为主,伴有少量磨粒磨损。80 N 载荷下,橡胶的表面形貌如图4d 所示,可以明显看到,无织构橡胶表面的磨损相较于其他载荷条件下有了明显的改善。从微观的层面,可以看作载荷的增加使橡胶表面的微凸体与对偶副表面充分接触,从而减小了应力集中的现象,对磨损有了一定的改善。反观表面织构,其凹坑沿着垂直于滑动方向连成山脊状凹槽,出现了互相隆起的平行条纹,发生了典型的微观磨削现象,表面出现了大量的条状物磨屑,磨损区域已无织构痕迹。通过分析,其磨损机理为典型的磨粒磨损。可以发现,在过载条件下,织构的存在反而导致橡胶表面磨损速率加剧,原因是织构产生明显的应力集中,加快了表面裂纹的产生与扩展,从而加速了分层脱落与剥离。

图4 不同载荷下EPDM 磨损表面微观形貌图Fig.4 Micro-morphologies of EPDM worn surface under different loads

磨损区域的三维形貌如图5 所示。图5a 为最优(压缩率为13.0%)光滑表面的磨损三维形貌,其粗糙度为627 nm,图5b 为最优(压缩率为17.5%)织构表面的磨损三维形貌,其粗糙度为245 nm,图5c为最差(压缩率为25.1%)织构表面的磨损三维形貌,其粗糙度为1.12×104nm。通过对比正常工况下有无织构试样的表面粗糙度,可以发现,织构化橡胶在正常工况的载荷下,磨损表面的粗糙度有效降低,表面更加平稳,摩擦特性也达到最佳,有实际应用的价值。但随着载荷的增加,在过载工况下,织构化橡胶的摩擦性能逐渐变差。在80 N 载荷下,试样出现了山脊状的连环条纹,与其他试样相比,出现了严重的切削磨损。因此,在过载工况下,织构化橡胶不适合实际应用。

图5 EPDM 试样表面三维形貌Fig.5 Three-dimensional surface morphology of EPDM samples: a) optimal non-textured sample; b) optimal texture sample; c)worst texture sample

2.3 磨屑形貌分析

磨损实验中,各种磨屑的表面形貌如图6 所示。图6a 中为低载荷下(20、35 N)无织构表面大量出现的磨屑,通过观察,其整体尺寸略小于其他磨屑,呈花生状,表面较为圆滑,为典型的腐蚀磨损磨屑。原因为,在较低载荷下,摩擦主要发生在橡胶和液压油之间,橡胶表面发生了氧化降解和分子键断裂等化学反应,但磨损较为轻微。图6b 为典型的片状磨屑,此类磨屑大多在中高载荷(50、80 N)无织构橡胶块的磨损表面收集得到的,说明出现了大范围表面擦伤,摩擦副之间的微凸体由于摩擦热而发生粘着现象,导致橡胶粘连被剥落。在压缩率17.5%的织构橡胶磨损表面(图6c),大多数为块状的磨屑,说明在合理的载荷下,织构可以减小连续的接触面积,从而有效减少摩擦热,进而改善粘着现象的发生。在过载压缩率下(压缩率为25.1%),织构化橡胶表面出现了大量的条状磨屑(如图6d 所示),其为典型磨粒磨损下的磨屑形貌。这说明在较大载荷下,织构边缘出现的微峰与金属摩擦时被划伤,并产生脱落,导致橡胶表面产生了严重的磨损。

图6 磨屑微观形貌Fig.6 Microscopic image of wear debris: a) typical peanut shape; b) typical flake; c) typical block; d) typical strip

3 结论

1)随着载荷的增加,无织构EPDM 的摩擦系数有微小的下降趋势,织构化处理的EPDM 的摩擦系数先减小、后增大。载荷的增加都会导致两种EPDM的磨损量增加,但织构EPDM 的增加速率较快。在压缩率为17.5%时,织构试样与金属对偶副的摩擦性能达到最优;在25.1%的压缩率下,织构的引入导致EPDM 的摩擦动力学特性大幅度下降。

2)无织构试样在低载荷下主要以腐蚀磨损为主,高载荷下以粘着磨损为主。低载荷下,织构可以减小液压油带来的腐蚀磨损和大面积的粘着磨损,并可以储存磨屑,达到润滑减磨的效果。在压缩率为17.5%时,储屑性能最好,表面粗糙度最低。在高载荷下,EPDM 织构化后会产生应力集中,导致磨损过程中表面粗糙度大幅度增加,产生典型的磨粒磨损花纹,对摩擦表面造成极大损伤。

3)无织构试样的磨屑类型主要为腐蚀磨损和粘着磨损产生的花生状和片状磨屑。织构试样在低载荷下多为块状微小磨屑,高载荷下主要为条状切削类磨屑,说明织构已被严重破坏,不能达到储屑减磨的效果。