Ti6Al4V合金切削过程微观组织演化分析*

徐江毅,王 萌,周 滔,何 林,2,赵先锋

(1.贵州大学机械工程学院,贵阳 550025;2.六盘水师范学院,贵州 六盘水 553004)

0 引言

钛合金具有比强度高、耐热性好、耐腐蚀性好、质量轻等一系列优良特性而广泛应用于航空航天、汽车发动机、船舶行业[1],传热性差、弹性模量小[2]使其在加工过程中易产生高温高应变率。国内外学者对钛合金的切削加工及表面完整性进行了大量的研究,目前晶粒细化预测模型存在多种样式,如Zener-Hollomon参数模型[3]、Kocks-Mechking位错密度模型[4]、Johnson-Mehl-Avrami-Kolmogorov(JMAK)动态再结晶模型[5]。王升平[6]研究了Ti6AL4V钛合金在不同切削速度下锯齿形切屑的绝热剪切带的微观组织形貌和显微硬度。张为等[7]研究了在不同切削速度下钛合金Ti6Al4V车削加工的表面硬化机理。Venkatachalam等[8]提出了一个基于物理的连续介质流动应力模型来解释晶粒尺寸和位错密度效应,但是没有明确提供晶粒尺寸演化模型。Arsoy Y M等[9]采用基于JMAK的DEFORM 3D模型对车削Ti-6Al-4V过程进行相变和晶粒尺寸计算,同时也对显微硬度进行了研究。Moussaoui K等[10]研究了铣削Ti-6Al-4V对显微硬度和显微结构的影响。

目前对钛合金切削研究主要是基于数值模拟与实验结合的方法,研究表面完整性、加工工艺优化和晶粒细化现象。Arrazola P J等[11]指出机加工研究主要集中于使用有限元建模方法预测组织、晶粒尺寸和显微硬度。同时对TI6AL4V的微观结构建模一直是许多学者的研究热点,但目前绝大多数文献都集中在热加工方面。本文结合机加工实验和运用DEFORM软件建立三维车削仿真验证切削力、基于JMAK动态再结晶理论建立二维车削的微观组织变化模型,模型包括钛合金材料的本构模型,JMAK理论,切屑的断裂准则,并通过实验测得的切削力和切屑形貌对仿真进行了验证以及对切屑、已加工表面的平均晶粒尺寸的变化规律进行了研究,对于提高加工表面质量有着重要的意义。

1 晶粒度分析有限元模型

1.1 本构方程及切屑分离准则

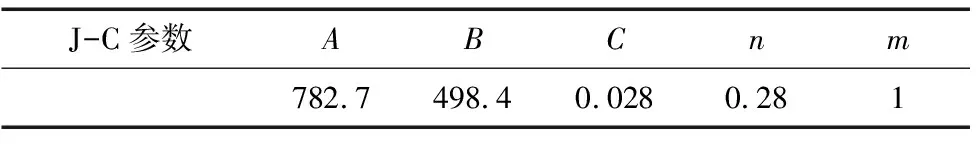

Johnson-Cook(J-C)本构方程适用于高温、大应变、高应变率的耦合过程,因而广泛的应用在金属切削的模拟过程中,在本次有限元模拟过程中采用J-C本构方程来定义Ti6Al4V材料的流动应力模型,见式(1)。钛合金的J-C本构模型的具体参数见表1[12]。

(1)

表1 TI6AL4V的J-C本构模型参数

而在钛合金切削有限元模拟中采用文献[13]的物理断裂准则对锯齿形切屑的形成进行了模拟。具体形式为:

(2)

1.2 JMAK理论

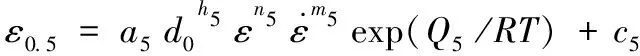

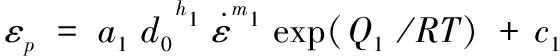

JMAK模型的晶粒尺寸由形核和生长速率来获得,而形核和生长速率受初始晶粒尺寸以及状态变量(例如温度、应变和应变速率)的影响,运用Deform内嵌的JMAK理论可以对切削钛合金微观组织演变进行建模,动态再结晶的体积分数用Avrami方程[9]定义为:

(3)

(4)

(5)

其中,ε是应变,R是气体常数,εp是峰值应变,ε0.5是Xdrex=0.5的应变水平。当达到临界应变εc=a2εp时,动态再结晶发生。则动态再结晶的晶粒尺寸大小和平均晶粒尺寸可以表示为:

(6)

davg=d0(1-Xdrex)+ddrexXdrex

(7)

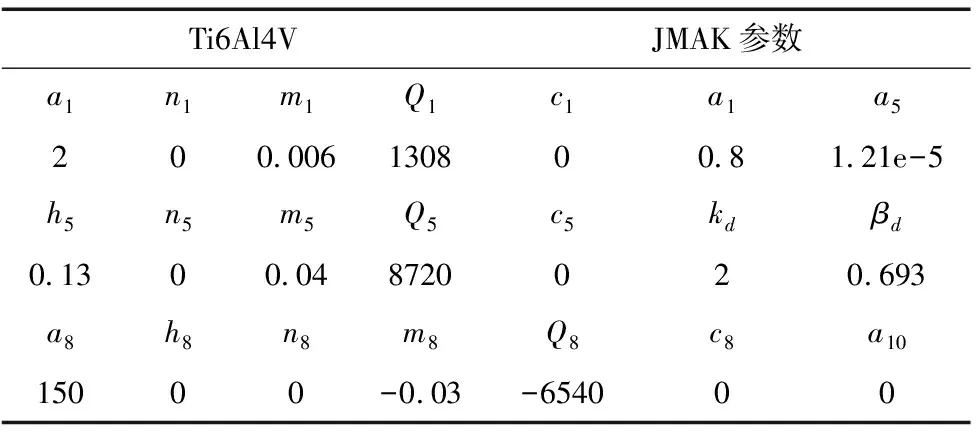

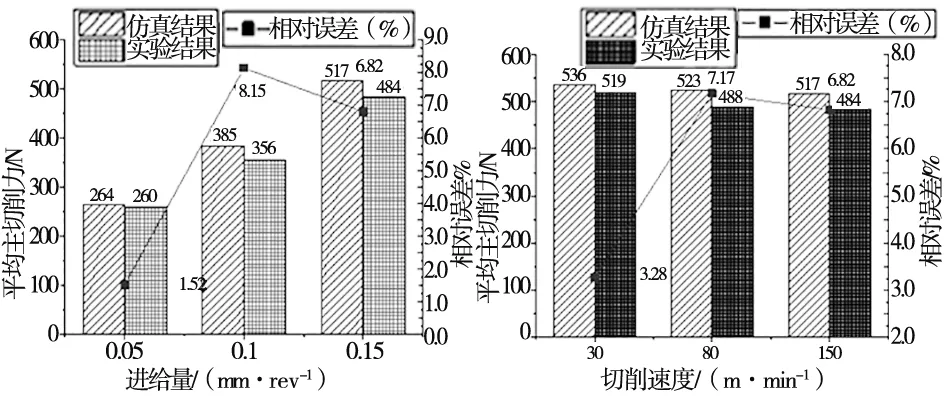

Ti6Al4V合金的JMAK理论模型参数见下表2[9], Ti6Al4V合金的微观组织由α和β两相组成,α相约占钛合金的90%。α晶粒的平均晶粒尺寸为d0,通过金相实验测得α晶粒的平均尺寸约为d0=20 μm,不考虑切削过程发生的相变。

表2 Ti6Al4V的JMAK理论模型参数

2 有限元仿真与实验分析

2.1 有限元仿真与实验

有限元仿真采用DEFORM分析软件,2D模拟如图1a所示。在设置摩擦传热模型时,分别考虑恒定剪切摩擦因数和整体传热系数来模拟刀具-切屑界面之间的摩擦和传热条件。

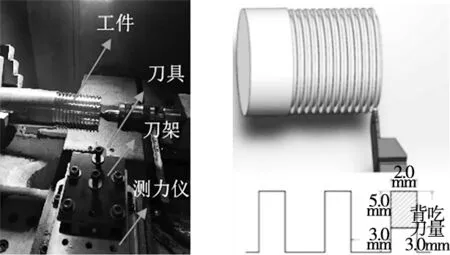

钛合金切削实验是在数控机床上进行的,如图2a所示,一个初始直径为80 mm的棒样,经过热处理之后进行车削加工,热处理状态为750 ℃保温退火1.5 h,随后空冷至室温,目的是为了得到钛合金的等轴组织[15],切削参数为vc=30 m/min、80 m/min、150 m/min,每一组切削速度下分别进行进给量为f=0.05 mm/r、0.1 mm/r、0.15 mm/r、0.2 mm/r的切削加工。刀具前后角分别为10.19°和7.45°,如图1b所示。切削加工后,切屑的几何参数(齿顶,齿谷,齿间距离)采用SOPTOP ICX41M倒置金相显微镜(50X-1000X)观察和测量。加工示意图如图2b所示。

(a) 2D仿真模型

(b) 刀具几何参数

(a) 切削实验 (b) 加工示意图图2 Ti6Al4V切削实验及加工示意图

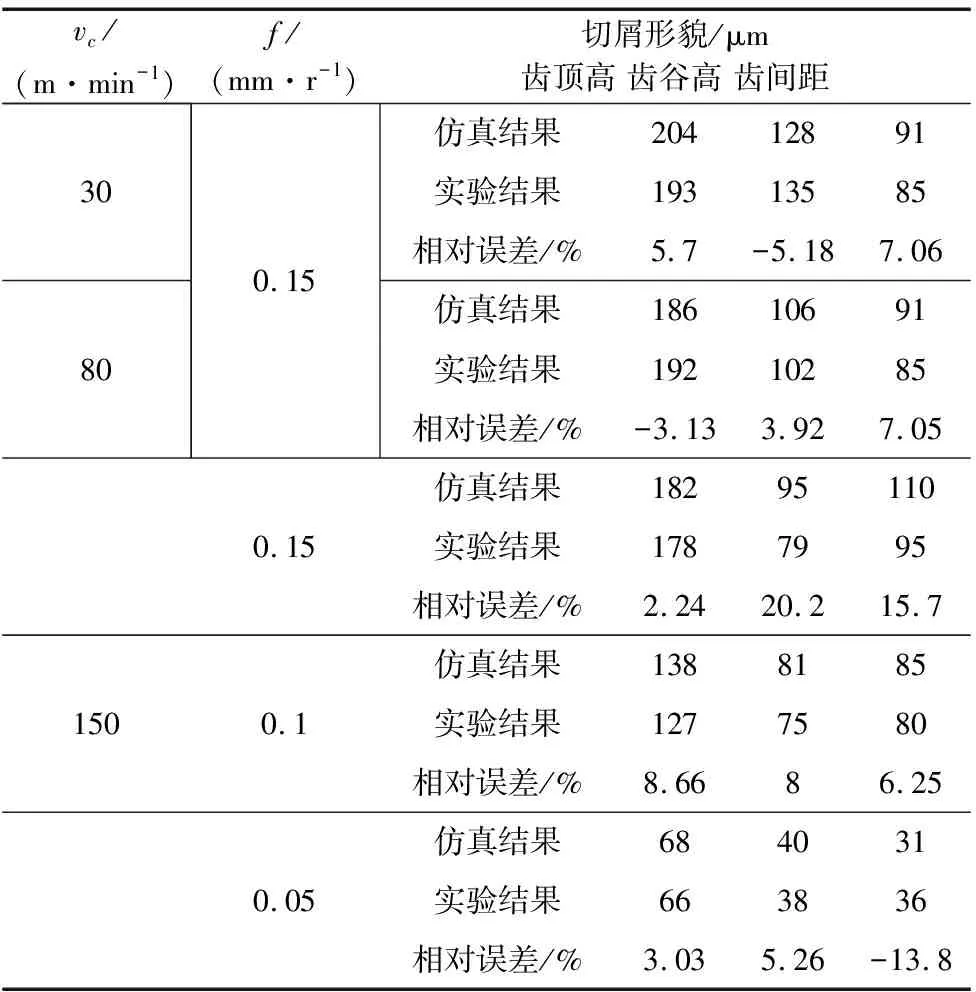

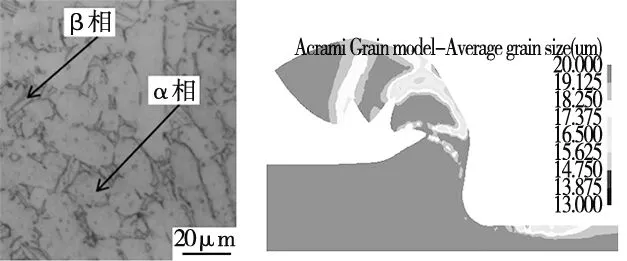

收集每组切削参数加工产生的钛合金锯齿形切屑进行镶嵌、机械研磨、抛光,采用光学显微镜观察切屑形态,如图3所示。通过测量3个锯齿形切屑的齿顶高、齿谷高、齿间距并取平均值来表征锯齿形切屑的形态特征,实验结果值与仿真预测结果对比见表3,同时通过测力仪获取切削实验过程中的平均主切削力,实验测试的切削力与仿真预测结果对比如图4所示,切削力仿真平均误差在7%以内,切屑形貌仿真平均误差在8%以内,与实验结果较好的吻合。

表3 不同切削速度下仿真和实验切屑形貌对比

(a)切屑形状 (b)实验结果图3 v=30 m/min,f=0.15 mm/r时仿真产生的切屑形状和实验结果

(a) vc=150 m/min (b) f=0.15 mm/r

根据图3、图4和表3的验证结果和综合分析,所提出的切削Ti6Al4V的有限元模型是可信的。因此,该模型可以比较准确地模拟加工钛合金过程中的微观组织的演变。

2.2 晶粒度仿真结果分析与实验结果

2.2.1 切削速度对钛合金加工过程中晶粒细化的影响

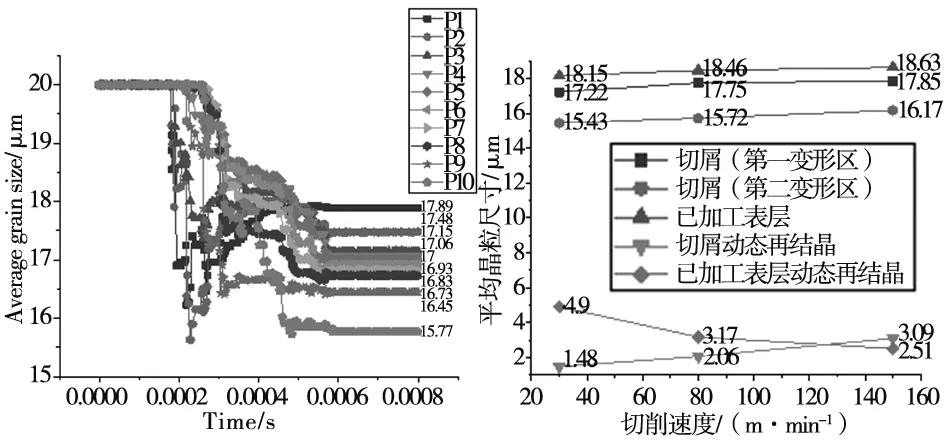

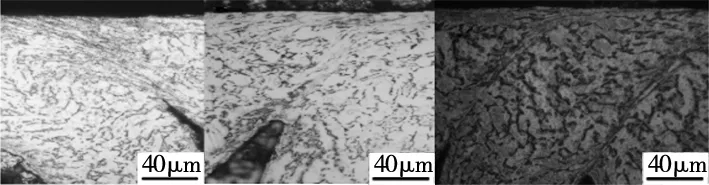

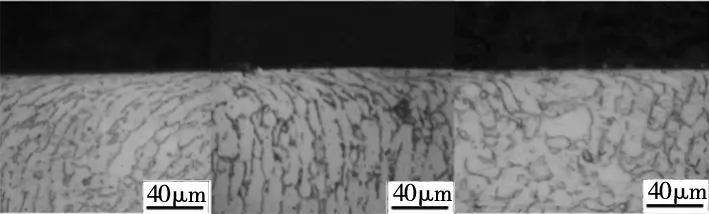

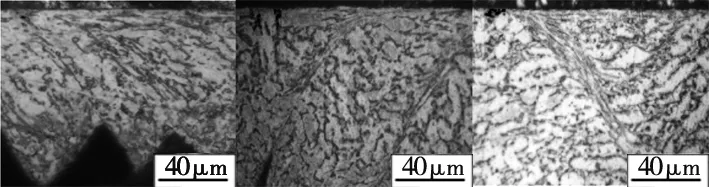

钛合金Ti6Al4V材料α相平均初始晶粒尺寸约为20 μm ,基体组织如图5a所示。利用Deform软件后处理点追踪功能,分别对距钛合金未加工表面等间距取三列共30点和距离已加工表面(0.005 mm、0.01 mm、0.02 mm、0.04 mm、0.08 mm)取三列共15点来研究仿真切削过程中晶粒尺寸的变化。当vc=150 m/min、f=0.1 mm/r时,切屑第一变形区和第二变形区的晶粒尺寸变化云图及点追踪平均晶粒尺寸图如图5b、图6a所示。当进给量f=0.1 mm/r,切削速度从30 m/min逐渐增加到150 m/min,切屑的第一变形区(主剪切区)和第二变形区、已加工表面都发生了晶粒细化和拉长,切屑第一变形区和第二变形区最为明显,因为在该区域塑性变形严重产生较大的应变和应变率,而其他区域的晶粒尺寸变化较小或基本保持不变,切屑第一变形区平均晶粒尺寸从17.22 μm 逐渐增大到17.85 μm,切屑第二变形区平均晶粒尺寸从15.43 μm逐渐增大到16.17 μm,切屑晶粒细化逐渐减弱,如图6 b所示。实验结果如图7 a~图7 c所示,从金相实验可以观察到,随着切削速度的增大,切屑第一变形区和第二变形区晶粒细化逐渐减弱,与仿真结果趋势一致。其产生的动态再结晶晶粒尺寸会随着速度的提高呈先上升趋势,如图6 b所示。

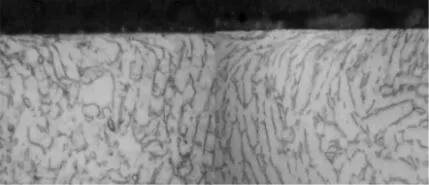

钛合金已加工表面平均晶粒尺寸变化仿真云图如图8所示,在已加工表面最表层形成一层晶粒细化层,晶粒尺寸沿着切削深度方向逐渐变大,呈现一种梯度变化,与具有剪切区的切屑内部晶粒细化明显不同,随着切削速度的提高,晶粒细化层深度可达40 μm左右,而已加工表面晶粒尺寸从18.15 μm缓慢增大到18.63 μm,晶粒细化减弱,细化程度明显弱于切屑的第一变形区和第二变形区,其产生的动态再结晶晶粒尺寸会随着速度的提高逐渐降低到2.51 μm,如图6b所示,实验结果如图7d~图7f所示,可以看出已加工表面晶粒细化逐渐减弱,晶粒细化层在变小,与仿真结果取得较好的一致性。在切削钛合金过程中,随着速度的增大,切屑和已加工表面晶粒细化减弱,这主要的原因是随着切削速度的提高切削力逐渐减小,塑性变形减弱,晶粒细化程度也随之降低。

(a) 微观组织 (b) 切屑晶粒尺寸变化云图

(a) vc=150 m/min、f=0.1 mm/r时 切屑晶粒尺寸变化云图 (b) f=0.1 mm/r时加工过程 中晶粒尺寸变化图

(a) vc=30 m/min (b) vc=80 m/min (c) vc=150 m/min

(d) vc=30 m/min (e) vc=80 m/min (f) vc=150 m/min

(a) vc=150 m/min,f=0.1 mm/r时已加工表 面晶粒尺寸变化云图及晶粒细化层厚度 (b) 点追踪平均晶粒 尺寸提图

2.2.2 进给量对钛合金加工过程中晶粒细化的影响

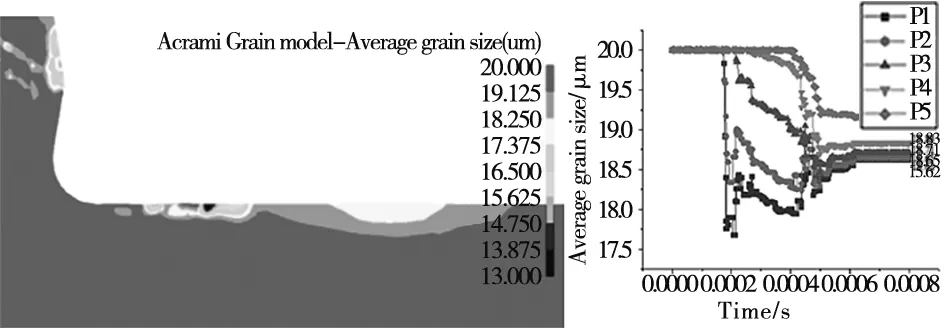

当切削速度vc=150 m/min,进给量从0.05 mm/r逐渐增大到0.15 mm/r,钛合金切屑同样表现出不同程度的晶粒细化现象,切屑的平均晶粒尺寸变小,切屑第一变形区平均晶粒尺寸从18.06 μm逐渐增大到16.88 μm,切屑第二变形区平均晶粒尺寸从16.7 μm逐渐增大到15.55 μm,切屑晶粒细化逐渐减弱,当进给量为0.2 mm/r时,切屑区域晶粒尺寸为呈增大趋势,主要原因是进给量的增大,温度升高,使该区域发生较为明显的动态回复,晶粒尺寸增大较为明显,其产生的动态再结晶平均晶粒尺寸会随着进给量的提高而增大如图9所示。实验结果如图10a~图10c所示,从图中可以明显看到切屑第一变形区和第二变形区的晶粒细化随着进给量的增大细化越明显,这与仿真的结果表现出相同的趋势。钛合金已加工表面的晶粒细化呈现一种梯度变化,随着进给量的逐渐增大,已加工表面的平均晶粒尺寸从19.23 μm逐渐细化至18.03 μm,而动态再结晶晶粒尺寸逐渐减小,如图9所示。实验结果如图10 d、图10 e所示,可以看出已加工表面晶粒细化增强,与仿真趋势表现一致性。在切削钛合金过程中,随着进给量的增大,晶粒细化逐渐增强,这主要的原因是随着进给量的提高切削力逐渐增大,塑性变形严重,晶粒细化程度也随之增强。

图9 vc=150 m/min时,不同进给下钛合金Ti6Al4V加工过程中晶粒尺寸变化关系

(a)f=0.05 mm/r (b)f=0.1 mm/r (c)f=0.15mm/r

(d)f=0.1 mm/r (e)采样点(疏)f=0.2 mm/r

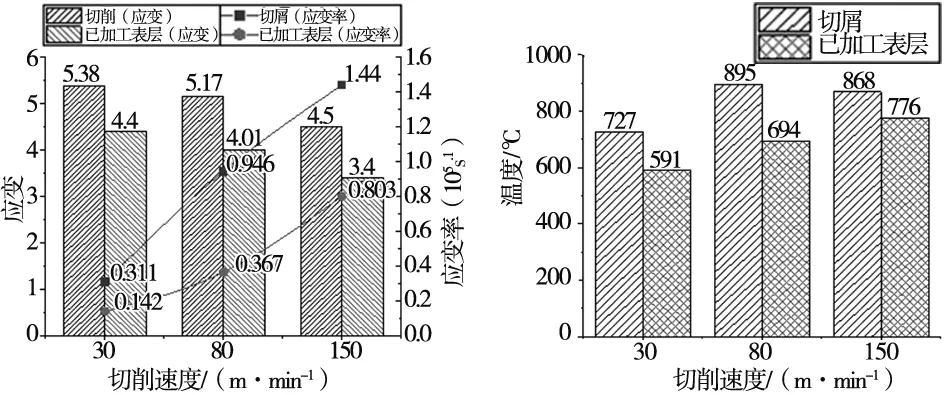

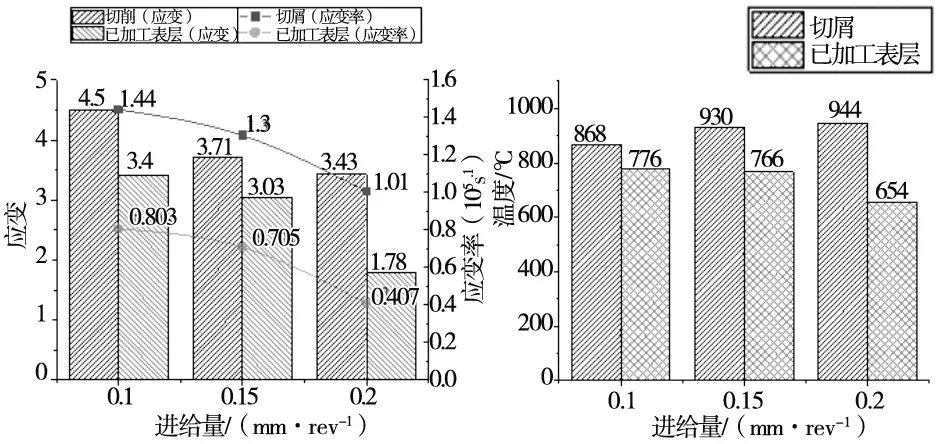

利用Deform点追踪提取了不同切削速度与进给量下切屑、已加工表面的应变、应变率和温度的变化来研究最晶粒细化的规律,如图11、12所示。在进给量为f=0.1 mm/r的条件下,由基于JMAK的动态再结晶晶粒尺寸预测模型可知,较高的应变、低应变率和较低的切削温度可以提高晶粒细化程度,应变率对切削过程中晶粒细化起主导作用,温度的上升对晶粒细化有一定的弱化作用,发生动态回复现象,如图11所示。在切削速度为vc=150 m/min时,由基于JMAK的再结晶晶粒尺寸预测模型可知,切屑的平均晶粒尺寸明显大于已加工表面,较低的应变、低应变率可以提高晶粒的细化程度,温度的提升对切屑晶粒细化有弱化作用,应变率对切削过程中晶粒细化起主导作用,如图12所示。总之,塑性变形对钛合金 Ti6Al4V切削加工过程中的切屑和已加工表面的晶粒细化起主导作用。

(a)应变和应变率变化 (b)温度变化

(a)应变和应变率变化 (b)温度变化

3 结论

本文建立切削钛合金的有限元模型和实验相结合的方法,通过正交切削实验获取了不同切削速度和进给量下的平均主切削力、切屑形貌并与仿真进行分析对比验证仿真模拟的可行性,并利用基于JMAK的动态再结晶模型结合有限元仿真研究切削参数对切削钛合金过程中微观组织的影响,结合材料多物理场分析微观组织变化的规律,最终得到结论如下:

(1)随着切削速度的提高,切削力减小,塑性变形减弱,钛合金切屑和已加工表面的晶粒细化程度减弱,但切屑区域晶粒细化程度明显大于已加工表面,此时应变率对晶粒细化起主导作用。

(2)随着进给量的增大,切削力逐渐增大,塑性变形增强,切屑和已加工表面晶粒细化程度明显,此时应变和应变率对晶粒细化起主导作用,但当进给量为0.2 mm/r时,切屑区域温度的上升,动态回复明显,晶粒细化减弱,而温度对晶粒细化有一定的弱化作用。