Nomex蜂窝夹层结构共固化技术及静态压缩力学性能研究

吴鑫锐,毕华阳,张砚达,徐云研,王 冠

(1.上海复合材料科技有限公司,上海201112;2黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040)

引 言

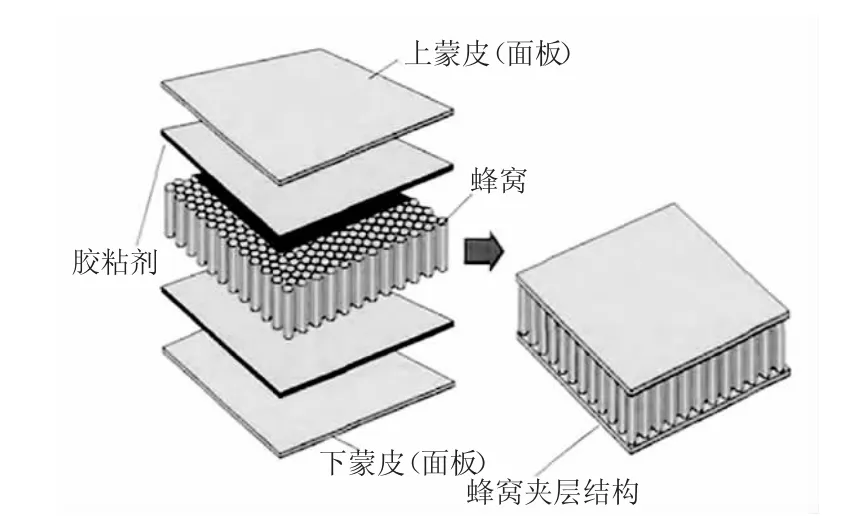

夹层结构通常由2块蒙皮和中间的夹芯相互粘接而成[1],蒙皮的增强材料可以是碳纤维、玻璃纤维或碳玻混杂,蒙皮致密,刚度和强度一般都较高,但厚度较薄。而夹芯一般为轻质材料,可分为多孔式和构架式。如聚合物多孔泡沫、蜂窝芯子、轻木和腹板芯子等[2~4],如图1所示。

图1 典型夹芯类型Fig.1 Typical sandwich types

芳纶蜂窝夹层结构复合材料由于其重量轻、刚度大、结构可设计等优点[5,6],并具备优异的吸能、抗菌[7]、隔热隔音、透波和耐腐蚀的特性,已成功应用在航空航天、高速列车、海洋船舶和建筑等多个领域[8]。特别是在航空航天领域,蜂窝夹层结构在航天器、军用或民用飞机的主次承力结构件得到广泛使用,如整流罩、飞机副翼、扰流板、方向舵等[9,10]。

蜂窝夹层结构成型可分为分次固化和整体共固化两种方法,其中分次固化可细分为三种情况:①上、下蒙皮分别固化,然后和蜂窝芯子胶接固化,即后胶接固化;②下蒙皮先固化,然后依次铺设蜂窝芯子和上蒙皮,再同时固化(两次固化);③下蒙皮先固化,然后胶接固化蜂窝芯子,最后再将上蒙皮与已经固化的蒙皮和蜂窝芯子胶接固化(三次固化)。整体共固化方法是依次铺设下蒙皮、蜂窝芯子和上蒙皮,然后整体共固化成型(一次固化)。

分次固化由于操作相对简单,上下蒙皮质量一致性相对较高,被诸多复合材料生产企业所采用,但该成型流程和成本高,生产周期长,设备使用成本较高。整体共固化方式由于其可极大地精简生产流程,降低生产成本,也得以广泛的研究和应用。

毕红艳[11]等采用不同的共固化胶接成型工艺,成型蜂窝夹层结构,并结合超声探伤和金相显微镜,对不同工艺方法制备的夹层结构的蒙皮缺陷进行分析,提出了缺陷产生的原因和控制方法。

王伟[12]等以玻璃纤维增强预浸料、环氧结构胶和高密度Nomex蜂窝为原材料,采用共固化工艺制备了蜂窝夹层复合材料。分析了预浸料蒙皮和胶膜中树脂基体的流变特性,并探讨了固化压力和升温制度对蜂窝夹层板的力学性能的影响关系,制定了一组合适的夹层结构成型工艺参数。

米莹娟[13]等利用滚筒剥离的方式测试了蒙皮表面和蜂窝芯子间的粘接性能,结合电子显微镜观察了粘接面、剥离后蒙皮表面和蜂窝壁端面的微观形态,并研究了成型工艺参数和蜂窝结构特征对夹层复合材料界面的粘接强度的影响。

杨茂伟[14]等探讨研究了氰酸酯胶膜粘接蜂窝在空气中吸湿后,对夹层结构复合材料的粘接性能的影响,并指出空气中湿气会影响胶粘剂对蜂窝的浸润效果,同时会催化氰酸酯的反应过程,使得在固化过程中胶粘剂的凝胶时间大幅缩短、黏度增加,均不利于夹层结构粘接质量的稳定性。

本文利用高强玻璃布增强树脂基预浸料和Nomex蜂窝,采用整体共固化的方式制备蜂窝夹层结构,对面板与芯子间的胶接质量和夹层板静态稳定压缩性能进行测试和分析,并通过力学方法,建立了夹层板的压缩性能理论分析,得出影响夹层结构质量一致性和稳定压缩性能的因素。

1 试验方法及测试

1.1 原料

高强玻璃布增强高温预浸料,长期使用温度可达200℃;高温本体胶粘剂;Nomex蜂窝采用牌号为NH-1-2.75-72的芳纶纸蜂窝,其孔格形状为正六边形,边长为2.75mm,密度为72kg/m3,蜂窝高度为28.02mm。

1.2 夹层结构共固化参数试验

制备蜂窝夹层结构,可采用热压罐成型、模压成型、真空袋成型等多类型成型工艺方法[9],各成型方法的优劣对比如表1所示。

表1 夹层结构成型工艺方法对比表Table 1 The methods for the molding process of sandwich structure

按图2依次铺设下蒙皮、蜂窝芯子和上蒙皮,上下蒙皮的铺层角度均为[+45/0/-45/0/90/0/-45/0/+45],并在上下蒙皮和蜂窝芯界面间分别铺设一层本体胶粘剂。利用热压罐,通过整体共固化成型方式,设置不同成型参数,制备蜂窝夹层试样[11]。

图2 蜂窝夹层结构示意图Fig.2 The diagram of sandwich structure

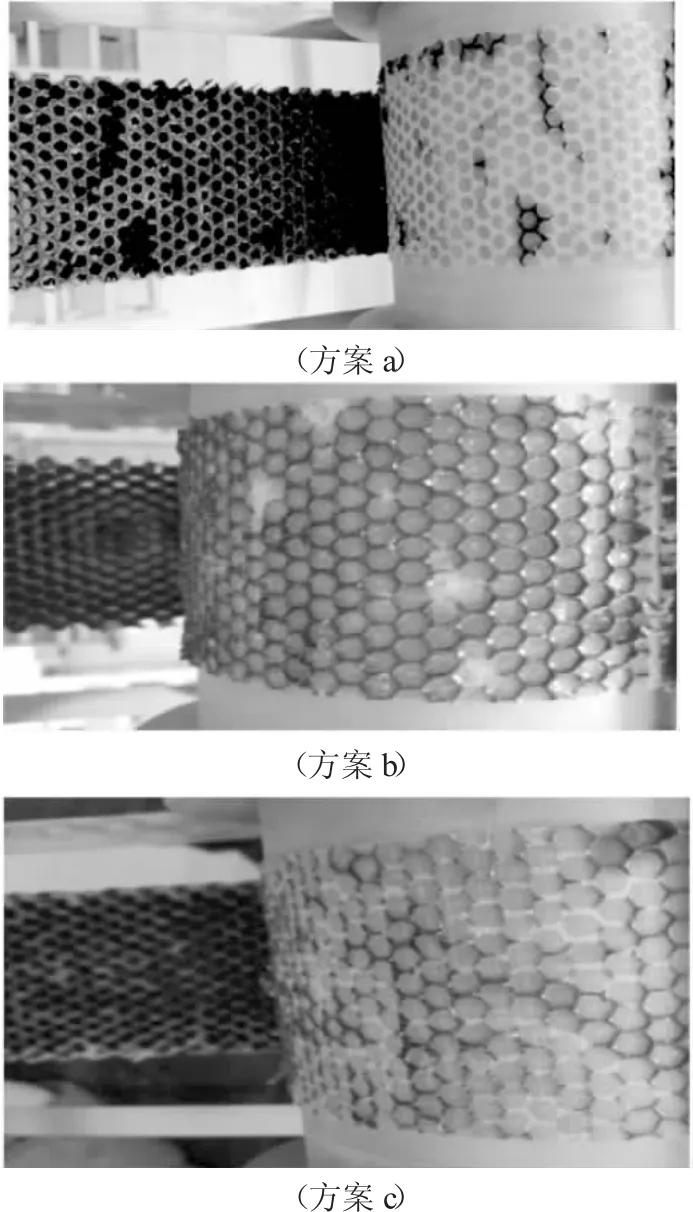

本文设置了三种不同固化方案,如图3(a~c)所示,利用成型后夹层试样面板和蜂窝芯子间粘接的质量一致性,研究了合理的成型工艺参数和整体共固化的可行性。

图3 夹层结构固化方案Fig.3 The curing programs for the sandwich structure

芳纶蜂窝由于其壁薄,且由于制造方法使得蜂窝侧壁和直壁具有不同壁厚,如图4所示。蜂窝侧壁承载能力弱,使得产品在成型过程中容易因受压力而发生坍塌、凹陷甚至撕裂等缺陷,如图5所示。通过在产品四周安装等高的金属围条或放置斜切后的蜂窝围条的方式,平衡蜂窝侧壁和端面承载能力,能有效防止固化过程中蜂窝的损伤。

图4 六边形不等壁厚蜂窝示意图Fig.4 The diagram of hexagonal honeycomb with unequal wall Thickness

图5 蜂窝损伤示意图Fig.5 The damage diagram of honeycomb sandwich

1.3 静态稳定压缩试验研究

蜂窝夹层结构具有优异的吸能缓冲作用,由于其独特的六边形拓扑结构,当其受到面外的冲击或载荷时,可以凭借各个单胞间的线弹性变形甚至塌陷来吸收能量,降低外部作用对蜂窝内部结构的损伤。

采用微机控制万能电子试验机,按GB/T1453-2005,测试夹层结构的面外静态稳定压缩性能,压缩速率0.5mm/s。下压板采用万能活动节连接于试验机,使加载压板可以通过球面接头实现自动对中,保证压应力均匀地施加在试样端面,如图6所示。测试后的应力-应变特征曲线如图7所示。

图6 面外静态稳定压缩试验Fig.6 The static stability compression test of the surface

图7 静态压缩应力-应变曲线Fig.7 The static compression stress-strain curve

2 结果与分析

2.1 夹层试样粘接质量分析

针对三种不同固化方案制备的蜂窝夹层结构,对比分析了各自的粘接质量和界面胶粘剂流动情况,以获取整体共固化参数的相对较优解。图8(a~c)分别表示三种固化方案条件下,面板和蜂窝芯子间的粘接质量。其中,面板的剥离方向沿芳纶蜂窝L条带方向。

图8 面板和蜂窝芯子粘接质量示意图Fig.8 The bonding quality of panel with honeycomb core

对比三种面板和蜂窝芯子的粘接质量和胶粘剂分布情况发现:

方案a中,面板沿蜂窝L向剥离后,蜂窝芯子仅有少部分被撕裂破坏,面板贴蜂窝的位置有明显的六边形孔格印记,并且胶粘剂残留在蜂窝芯表面;方案b、c中,蜂窝芯子均在高度方向上被撕裂破坏,胶粘剂均充分固化,未出现明显残留现象。而方案b中蜂窝损坏程度比方案c更为严重,撕裂破坏后的蜂窝分布均匀;表明方案b的工艺参数条件下,面板和蜂窝芯子间的粘接质量相对最优。

分析认为,方案a中,真空负压维持在整个固化过程,蜂窝内残留的空气受热膨胀,真空作用下,热流气流容易引起胶粘剂“发泡”,从而严重降低面板和蜂窝芯子间的粘接强度。

在方案a基础上,调整真空压力的状态,并分阶段施加热压罐罐内压力,分别制定了方案b、c。试验结果表明,打压后取消真空,明显减弱了胶粘剂的发泡现象,胶粘剂流动分布更加均匀,明显提高了面板和蜂窝芯子间粘接质量。

2.2 夹层结构稳定压缩试验分析

根据应力-应变特征曲线,结合试样的破坏过程和特征曲线,可将夹层结构的轴向变形划分为线弹性变形阶段、后屈服阶段、扁平化阶段和密实化阶段,一般常用屈服强度(σy)s和压缩强度来表征夹层结构的基本力学特性。

由图7看出,在初始阶段,当加载面外压力时,压缩应力和应变呈现线弹性关系,即应力随应变线性增大。该阶段内撤除外部载荷后,蜂窝夹层结构的微变形可逐渐恢复,整个夹层结构并未发生显著变形。

当夹层结构中蜂窝芯的侧壁开始发生塑性弯曲,而蜂窝直壁仍处于线弹性阶段,继续施加轴向压缩载荷后,蜂窝芯出现塑性铰,使得应力迅速降低。此时,夹层结构其实已经损伤破坏。

若继续增加外部压力,蜂窝芯子则会发生塑性坍塌,逐渐进入扁平化阶段,在该阶段内,蜂窝芯侧壁屈曲、直壁皱褶甚至堆叠、相互挤压,整个夹层结构轴向变形量不断增加,而应力却只在较小范围内波动。继续增加压力,蜂窝结构会迅速进入密实化阶段,整个结构被不断压缩,蜂窝孔穴完全坍塌,相应的压缩应力急剧增加,整个夹层结构完全破坏,失去结构保护性功能。

2.2.1 屈服强度(σy)s

为分析蜂窝结构在面外轴向压力作用下弹性屈曲的临界应力,根据试验中蜂窝夹层结构出现的扁平化阶段,在如图9所示的蜂窝单胞结构中,假设侧壁在外力作用下首先达到弹性屈曲的临界载荷,但蜂窝直壁仍能承受继续增大的压力,与蜂窝直壁相邻的各侧壁达到屈曲载荷后,仍能继续承载,且载荷不变。

图9 非等壁厚蜂窝单胞结构示意图Fig.9 The diagram of single honeycomb cellular structure with unequal wall thickness

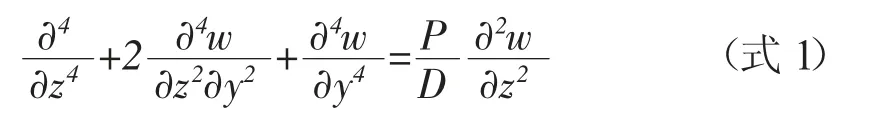

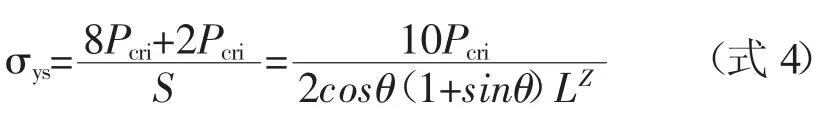

假设蜂窝直壁上下边缘的单位长度压力位P,直壁壁厚为2t,则直壁板的挠曲方程可表示为:

其中,D为直壁板的弯曲刚度,可以表示为:

因此,对于非等壁厚的正六边形蜂窝芯子,蜂窝单胞的侧壁屈曲载荷可表示为:

式中,μ为蜂窝基体的泊松比;E为芳纶蜂窝纸的弹性模量;K为端部约束参数。在一个完整的蜂窝单胞结构中,具有2个厚度为2t的直壁板和4个厚度为t的侧壁板,因此,整个单胞蜂窝屈服强度可表示为:

结合式3、式4,可得蜂窝夹层结构的屈服强度为:

由式5的结果可看出,蜂窝芯屈服强度的影响因素除了芳纶本体材料的基本性能参数外,蜂窝芯的结构参数(节点长度和壁厚)对屈服强度也具有明显影响,且蜂窝胞壁壁厚t对其影响更为明显。

2.2.2 静态压缩强度

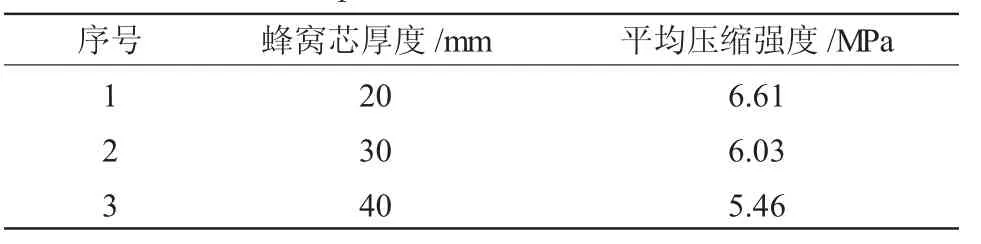

采用高度为20mm、30mm和40mm的蜂窝芯,利用整体共固化方式制备了3类蜂窝夹层试样,其中上下面板的铺层顺序和层数均保持一致,且三种蜂窝的胞壁壁厚t保持一致。试验测试了对应夹层结构的静态稳定压缩性能,试验结果如表2所示。

表2 夹层结构测试性能对比表Table 2 The performance of sandwich structure

根据试验结果可看出,夹层结构的压缩强度与蜂窝芯子高度呈负相关关系,即蜂窝芯子越高,夹层结构的静态稳定压缩强度降低。主要是因为,当夹层结构的上下面板铺层和蜂窝芯子胞壁壁厚保持一致时,芯子高度越高,受压缩外部载荷作用时,蜂窝壁板会先出现局部弯曲,使得结构的压缩强度降低。

3 结 论

本文设计了三种不同的整体共固化方案,通过对比分析夹层试样面板剥离界面质量,确定了整体共固化技术的可行性;选择三种高度规格的蜂窝芯子,采用优化后的固化方案,制备夹层板,并测试其面外静态稳定压缩性能;采用力学理论方法,建立了夹层结构面外稳定压缩时屈服强度的理论解析式,得出如下结论:

(1)夹层结构整体固化时,通过适时取消真空负压,并分段逐步增加热压罐内压力的方法,可以避免面板和蜂窝芯子间本体胶粘剂的“发泡”现象,利于提高面板与蜂窝芯的粘接质量;

(2)夹层结构的屈服强度除受到蜂窝本体材料基本性能的影响外,蜂窝芯子的壁板厚和单胞边长的比值也对其有明显影响,且芯子的壁板厚度对夹层板屈服强度的影响更为明显;

(3)弹性阶段,由于芯子高度增大,受压缩外部载荷作用时,蜂窝壁板会先出现局部弯曲,使得结构的压缩强度降低,夹层结构的压缩强度与蜂窝芯子高度呈负相关。