高速动车组复合材料设备舱结构评价方法

董瑞雪,刘志明

(北京交通大学 机械与电子控制工程学院,北京100044)

复合材料凭借其比强度高、密度低、耐疲劳、耐高温、可设计性强等优异性能,已经广泛应用于航空航天、船舶运输、机械电子、医疗器械等领域[1]。早在1989年,日本便有将碳纤维复合材料(CFRP)应用于轨道车辆承载部件上的尝试,成功研制出了CFRP转向架构架[2]。随着复合材料设计制造水平的成熟,我国也将复合材料应用于轨道交通车辆,应用范围逐渐从车体内部装饰、车内设备等非承载结构过渡到车头罩、车体、转向架等主承载结构。2018年9月,在德国柏林国际轨道交通技术展上,中国中车发布了新一代碳纤维地铁车辆“CETROVO”,成功突破碳纤维大型复杂件结构设计、制造成型等关键技术,实现了碳纤维复合材料在车辆主承载结构上的全面应用[3]。高速动车组车下设备舱位于车体下部,能够减小列车运行时的空气阻力、保护高速列车车下重要设备,必须具有较好的结构特性才能满足其高速运行时的强度要求,保证车下设备的正常功用[4]。复合材料随着设计制造水平的成熟,也逐渐被应用于设备舱结构中。2013年,中车四方与恒神公司研制的次承载件碳纤维材料设备舱裙板在城际动车组上装车试运行,不仅具有优异的抗冲击性能和阻燃性能,并且相比铝合金材质设备舱裙板减重30%以上[2]。王明猛等[5]设计了AFRP设备舱底板,仿真结果表明其符合冲击静强度要求,固有振动频率远高于铝合金结构,参考航空复合材料设计采用许用应变作为强度评判依据。张丽荣等[6]用碳纤维、玻璃纤维和轻质泡沫设计制造了设备舱底板,相比铝合金材料减重24%,仿真和试验均验证了其静强度、疲劳强度和抗冲击性能。2015年,中车四方股份研制出中国标准动车组CFRP设备舱,并进行了固结强度、疲劳强度及模态分析等仿真和基本力学性能、疲劳、抗冲击及防火性能等试验验证[2]。张向峰等[7-8]对某型动车组CFRP设备舱骨架进行静强度、疲劳强度评价并进行模态分析,其中复合材料的静强度评价采用最大应力准则,疲劳强度评价参考德国劳氏船级社(GL)规定的经验Goodman曲线。上述研究均证明了复合材料具有优异的性能,适合应用于设备舱结构中,并且减重效果明显。但由于缺乏成熟的轨道交通领域复合材料强度校核标准,目前大多采取较高的安全系数并使用如最大应力准则、最大应变准则作为强度评价依据,这些非常保守的评价方法,往往会留有相当大的强度余量。综上,本文提出了一种高速动车组复合材料设备舱结构强度的有限元仿真评价方法,采用基于连续介质损伤力学理论的渐进损伤分析方法,建立了复合材料的渐进损伤分析模型,进而对高速动车组复合材料设备舱骨架的静强度和极限承载能力进行分析。

1 复合材料渐进损伤分析模型

近年来,基于渐进损伤的有限元分析方法广泛应用于国内外复合材料结构的强度分析和承载极限预测,其中基于损伤力学的渐进损伤分析模型主要有3个组成部分:应力分析,失效判定,损伤演化。该模型不仅能够预测结构的初始失效位置和初始失效强度,还能够通过模拟失效扩展得到失效扩展路径,最终得到结构的极限强度[13]。

1.1 失效判定准则

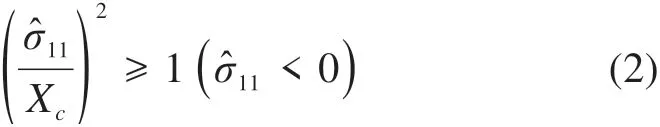

关于复合材料失效准则,许多学者已经进行了大量的工作[9−14]。Tsai-Wu失效准则[9]虽不能判别失效模式,但形式简单,可以为复杂的复合材料结构强度分析提供一定的参考,在实际的工程运用中更为常见。Hashin失效准则[10]考虑了材料强度之间的联系以及各种失效模式之间的相互作用,是目前判断纤维增强复合材料失效比较全面的准则之一,许多学者[15−23]选用该失效准则对复合材料层合板的强度、失效模式和承载能力进行分析,得到了与试验结果吻合良好的数值结果,同时也证明了该失效准则能够较为准确地预测复合材料结构的失效载荷。Hashin失效准则的具体表达式如下。

纤维拉伸失效:

纤维压缩失效:

基体拉伸失效:

基体压缩失效:

1.2 损伤演化方式

复合材料的损伤演化方式可分为2类:突降退化方式和连续退化方式。连续退化模型是建立在连续介质损伤力学基础上的,基于损伤变量变化,用连续函数来表征复合材料的损伤对材料性能影响。如果失效准则满足,层合板在出现局部损伤或某一单层发生某种损伤,损伤发生后材料的性能随着损伤的累积而逐渐减弱,这是渐进的过程,相比突降退化方式而言,连续退化方式能更为准确的模拟。文献[19−23]在对复合材料层合板和连接结构的失效分析中均采用了连续退化方式,并且预测结果良好。

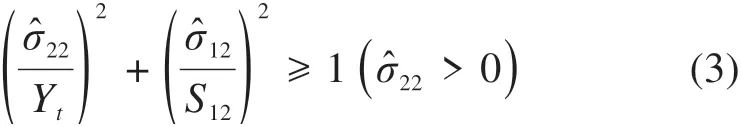

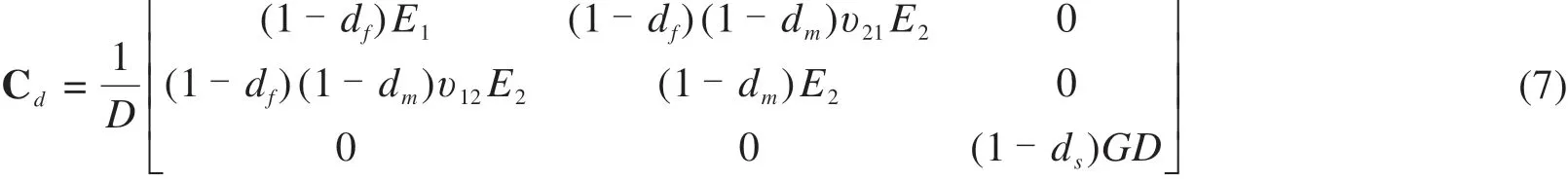

引入线性的连续损伤变量d来描述损伤萌生后的材料行为,损伤变量的取值范围为[0,1],d=0表示材料没有发生损伤,d=1表示材料完全失效,表达式如下:

建立材料损伤本构方程:

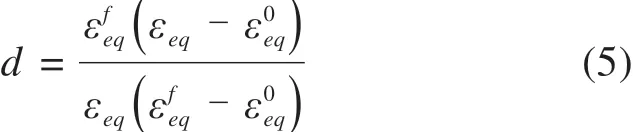

Cd为损伤刚度矩阵,与损伤状态有关,表达式如下:

式中:D=1-(1-df)(1-dm)υ12υ21,损伤变量df,dm,ds由d t f,d c f,d tm,d cm得到,对应于纤维拉伸、纤维压缩、基体拉伸和基体压缩4种失效形式:

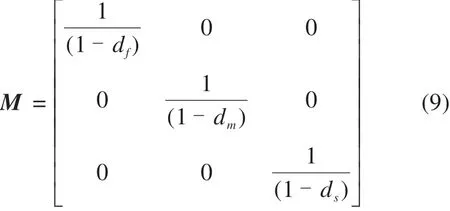

式中:σ̂ij为有效应力,σ̂=M×σ,用于评估失效起始准则。在失效之前损伤矩阵M为单位矩阵,如此σ̂=σ,当材料发生失效后损伤矩阵为:

1.3 渐进损伤分析流程

连续退化复合材料的渐进失效过程分为3个阶段:损伤发生、损伤扩展、最终失效。分析流程如图1所示:计算开始时对材料属性赋初值,施加初始载荷P进行应力分析;检查是否有单元发生失效,如果没有单元发生失效,则载荷相应增加ΔP,进行下一步应力分析;如果有单元发生失效,则对发生失效的单元进行损伤演化,并判断结构是否发生完全破坏,如果没有完全破坏,重新在此载荷下进行应力分析,重复执行上述过程,当加载完成或判断结构最终破坏时,计算完成。分析过程中,载荷的每一次增加,都在单元积分点处计算应力、强度系数和损伤变量。过程中失效状态及损伤变量的更新依赖于前一个增量,因此整个分析对时间和载荷增量非常敏感,它们应该足够小。

图1 渐进损伤分析流程图Fig.1 Flowchart for progressive damage analysis

2 复合材料设备舱骨架强度分析

2.1 有限元模型建立

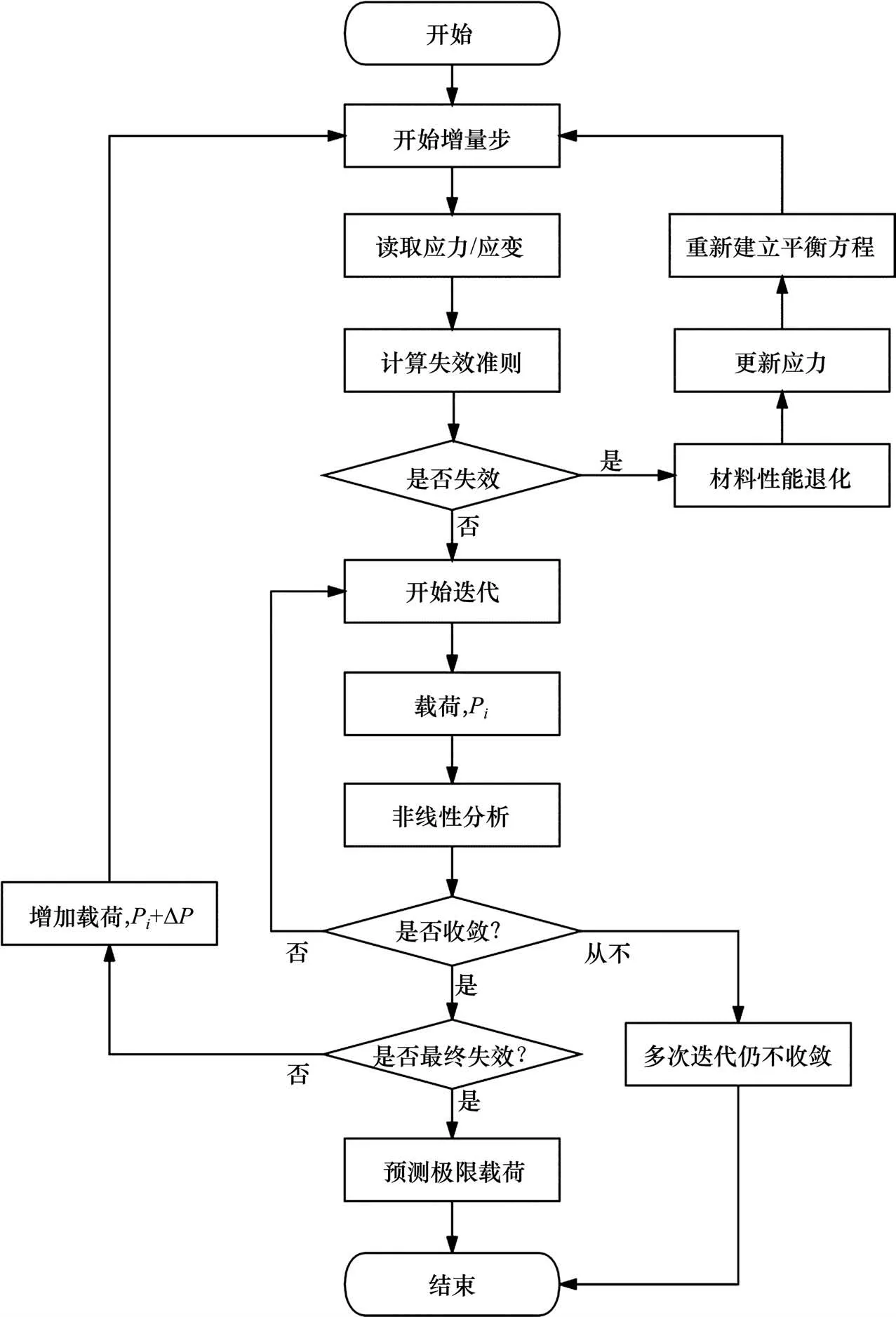

复合材料设备舱骨架整体长约14 000 mm,为节省计算成本和时间,在长度方向上截取结构完整的长度为1 640 mm的模块(图2,由2根横梁、4根弯梁、2根上边梁、2根下边梁、连接支架以及连接螺栓、铆钉等部件组成)作为研究对象。梁与梁之间均通过连接支架及紧固件进行连接固定,其中弯梁与上边梁、弯梁与下边梁处的连接支架结构相似,称为U1和U2型连接支架,下边梁与横梁处的连接支架称为L型连接支架。

图2 复合材料设备舱骨架几何模型Fig.2 Geometrical model of composite equipment cabin framework of EMU

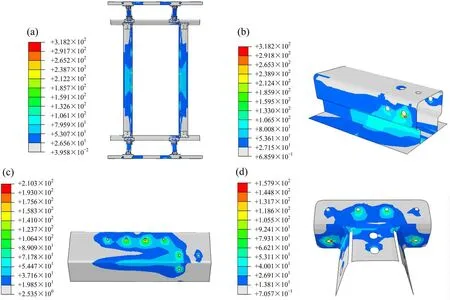

图3 为复合材料设备舱骨架的有限元模型,由于结构中厚度方向尺寸远比其他方向的尺寸小的多,因此采用壳单元对结构进行离散,单元类型为S4R线性减缩积分单元。对于螺栓和铆钉紧固件用RBE3刚性单元和梁单元进行简化建模。划分网格时以四边形单元为主,在结构复杂区域可以少量采用三角形单元,网格大小为5~10 mm。设备舱骨架主体结构采用复合材料,其中横梁和下边梁采用碳纤维复合材料(T700)、弯梁及各型连接支架采用碳纤维树脂基环氧预浸料(ST120FRS)。此外,上边梁采用铝合金(AL),紧固件为不锈钢材质(A2-70),其中铝合金的弹性模量为70 GPa,密度为2.97×10−6kg/m3,泊松比为0.3,A2-70型不锈钢弹性模量为210 GPa,密度为7.9×10−6kg/m3,泊松比为0.3。

图3 复合材料设备舱骨架有限元模型Fig.3 Finite element model of composite equipment cabin framework of EMU

2.2 静强度分析

设备舱通过上边梁处的螺栓被连接固定在车体底部,考虑到车体变形比较小,上边梁上部的螺栓孔孔边节点采用完全约束处理。参考《EN-12663铁路应用—铁路车辆车体的结构强度要求标准》及《高速列车复合材料设备舱及附件研发》的规定,设备舱模块承受7 500 Pa气密载荷作用(2 500 Pa是规定载荷,增大3倍进行静强度分析可以初步验证复合材料结构的承载能力)。

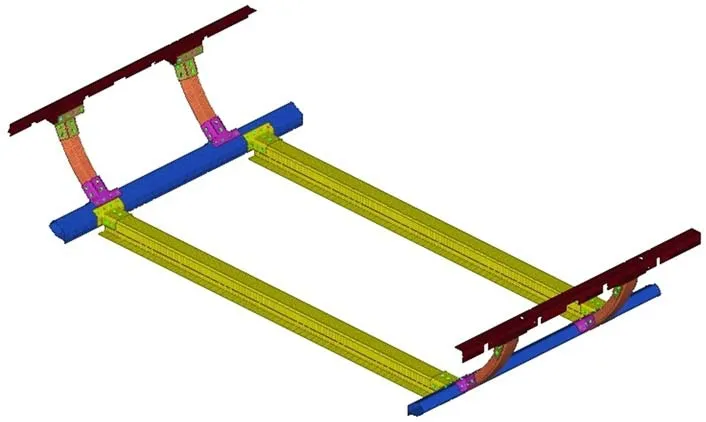

复合材料设备舱骨架在7 500 Pa气密载荷作用下整体和局部应力云图见图4,各部件在开孔处均发生应力集中现象,其中横梁的螺栓孔孔边应力最大,为318.2 MPa,下边梁以及U1型连接支架的孔边也出现较大应力值分别为210.3 MPa和157.9 MPa。

图4 整体和局部应力云图Fig.4 Stress nephogram of overall structure and local details

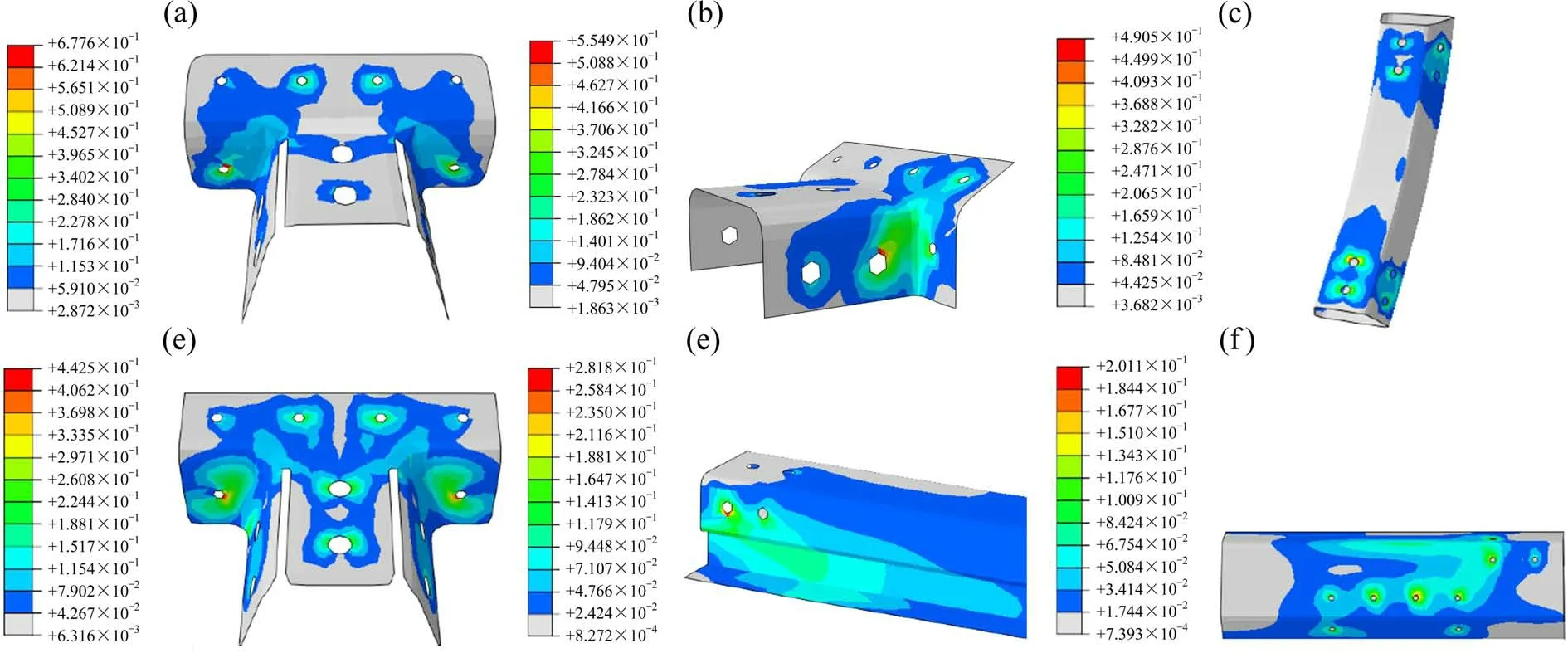

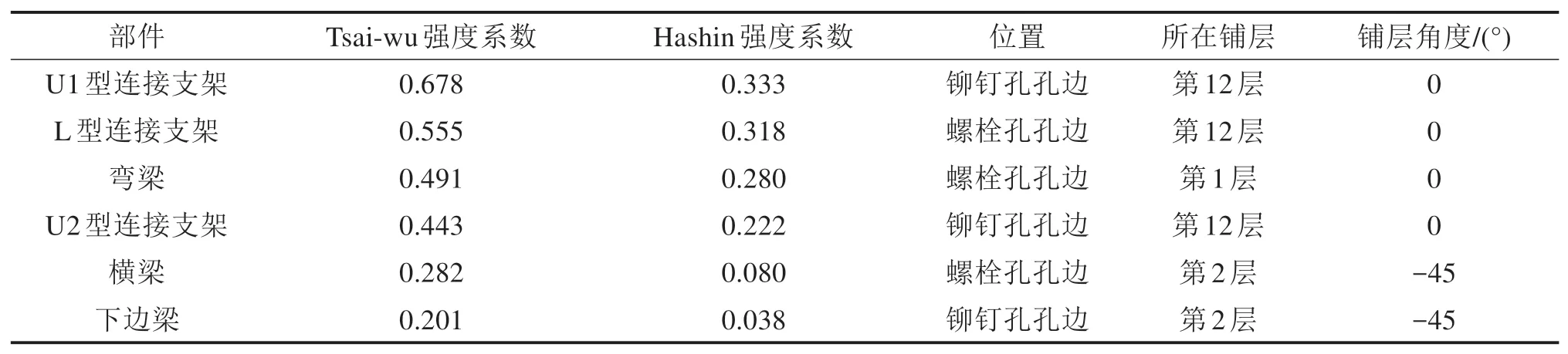

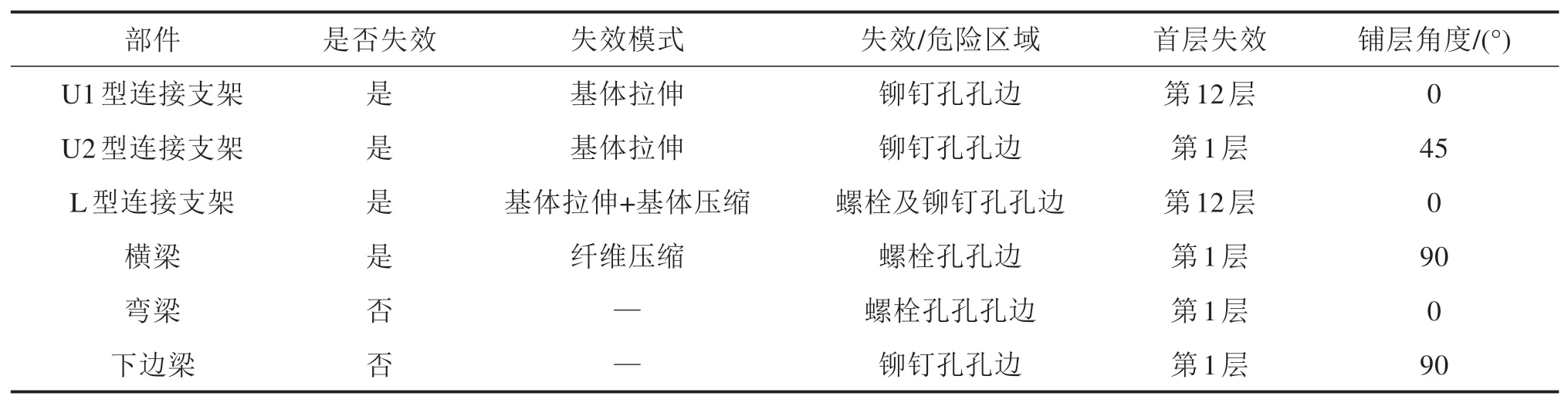

表1 总结了各部件强度系数最大值(按从大到小顺序)、对应的失效模式、所在层及铺层角度。Tsai-wu失效准则强度系数结果见图5,各个部件Hashin失效准则4种失效模式的强度系数中基体拉伸的强度系数均最大,限于篇幅仅列出基体拉伸强度系数结果(图6)。观察结构强度的薄弱部位,均位于各部件铆钉/螺栓连接的开孔孔边,且大多位于最外侧/最内侧铺层,这是由于机械连接处的开孔会破坏纤维的连续性,引起应力集中和初始缺陷,从而削弱结构的承载能力。在Hashin失效准则中纤维拉伸和纤维压缩的强度系数为10−2量级,远远小于1,与基体相比趋于安全,这是由于与纤维相比基体的力学性能较差,在结构中一般最先发生失效。相比Hashin失效准则,Tsai-wu失效准则只能给出结构强度的危险位置和危险系数,不能判断失效模式,而且结果过于保守。

图5 Tsai-wu失效准则强度系数Fig.5 Strength coefficient nephogram of Tsai-wu failure criterion

图6 Hashin失效准则强度系数—基体拉伸Fig.6 Strength coefficient nephogram of Hashin failure criterion—Matrix tensile

表1 各部件Tsai-wu准则和Hashin准则强度结果对比Table 1 Comparison of strength coefficient between Tsai-Wu criterion and Hashin criterion of each component

总体上看,无论采用Hashin失效准则还是Tsai-wu失效准则,各部件强度系数的最大值均小于1,结构没有任何单元发生失效,说明复合材料设备舱骨架能够承受7 500 Pa气密载荷的作用。

2.3 骨架破坏分析

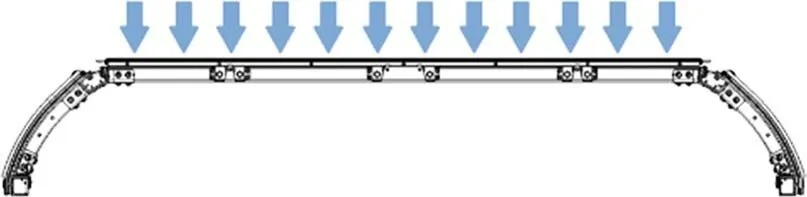

在静强度分析的基础上,为验证高速列车复合材料设备舱极限承载能力,选取相同模块进行破坏分析,约束方式相同,并在横梁处持续加载(图7),直至结构失效发生破坏。

图7 破坏分析加载示意图Fig.7 Schematic diagram of failure analysis loading

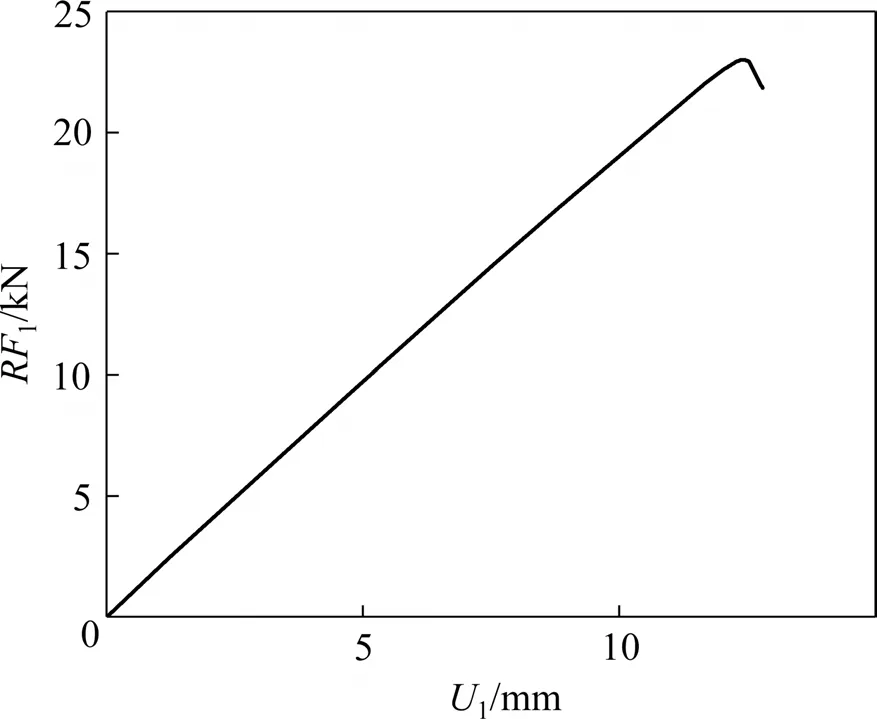

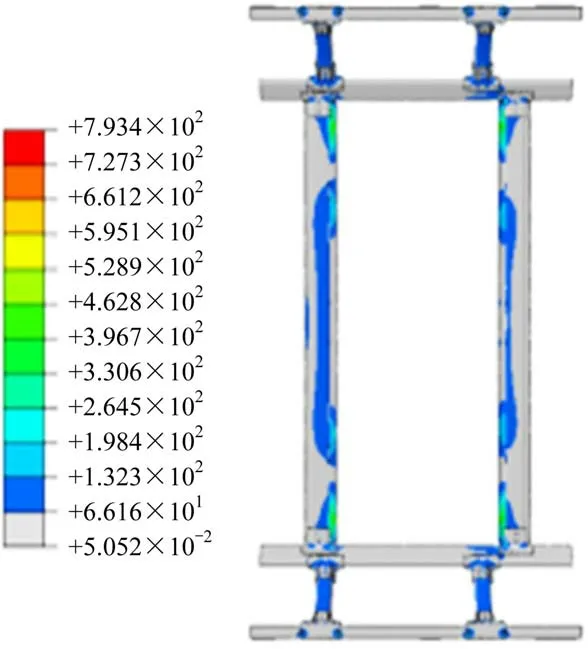

将横梁节点耦合在一个节点上,并输出载荷—位移曲线(图8),可以看出:开始加载后应力应变呈线性关系,曲线斜率近似保持不变;随着载荷的增加,当位移为9 mm时,首次出现单元失效,位于U2型连接支架铆钉孔孔边,失效模式为基体拉伸失效,但结构仍具有承载能力,此时载荷为17 186.4 N;载荷继续增加,失效区域开始扩展,并陆续有其他单元发生失效;当位移为12.4 mm时,载荷到达峰值22 983.1 N,之后明显跌落。认为峰值载荷为复合材料设备舱骨架所能承受的极限载荷,此时的变形云图和应力云图分别见图9和图10,最大应力为791.6 MPa,位于横梁的螺栓孔孔边(图11)。

图8 载荷−位移曲线Fig.8 Load-displacement curve

图9 设备舱骨架变形云图Fig.9 Deformation of equipment cabin framework

图10 设备舱骨架应力云图Fig.10 Stress nephogram of equipment cabin framework

图11 横梁应力集中区域应力云图Fig.11 Stress nephogram of cross beam at the region of stress concentration

观察结构的失效过程:连接支架开孔处最先发生失效,呈现以基体拉伸为主的失效模式,随着载荷的增加,失效区域扩展,在达到极限载荷时,横梁在螺栓孔周围也发生纤维压缩失效,首层失效均发生在最外侧铺层,并随着载荷的增加失效逐渐向中间铺层扩展。

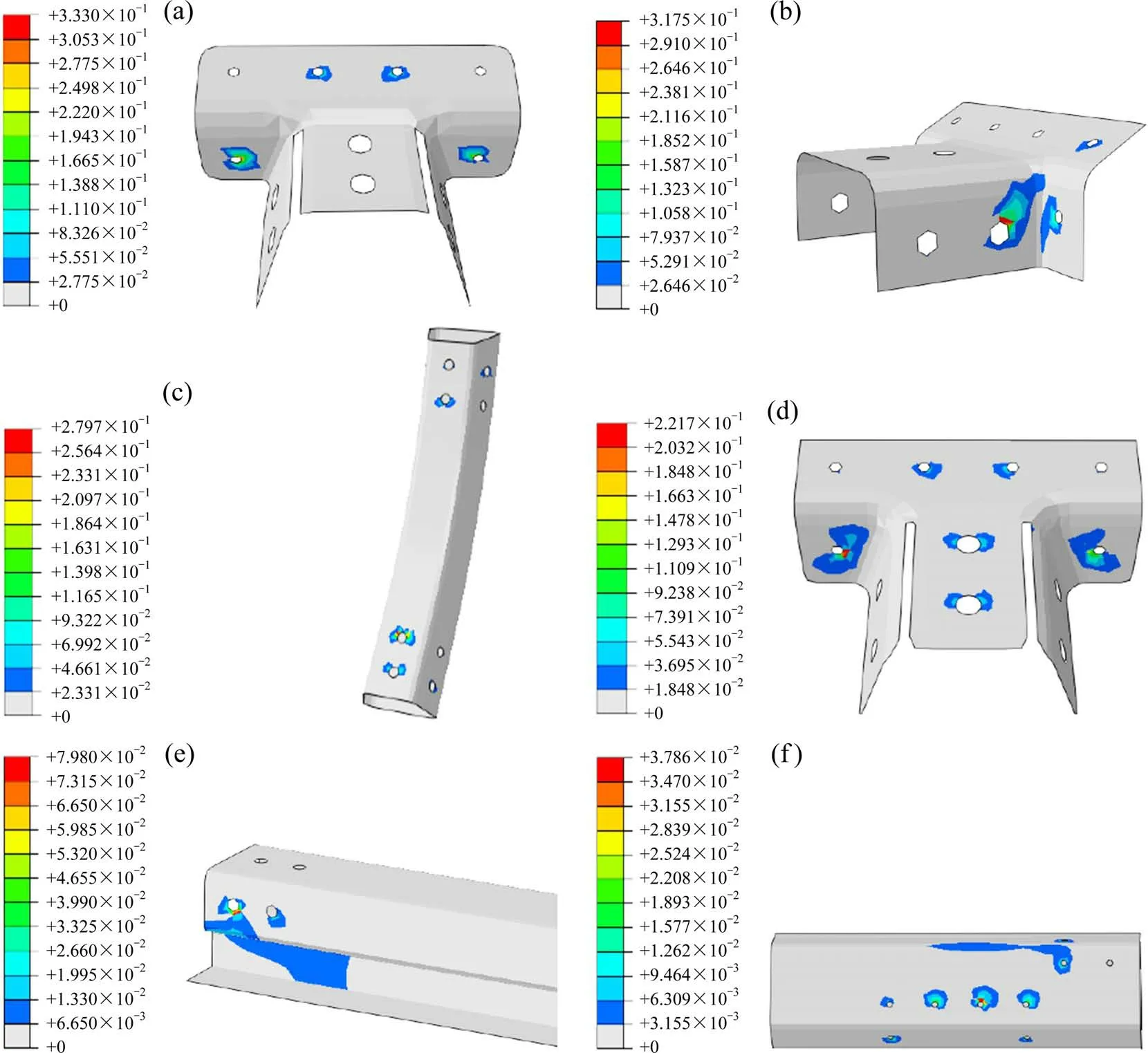

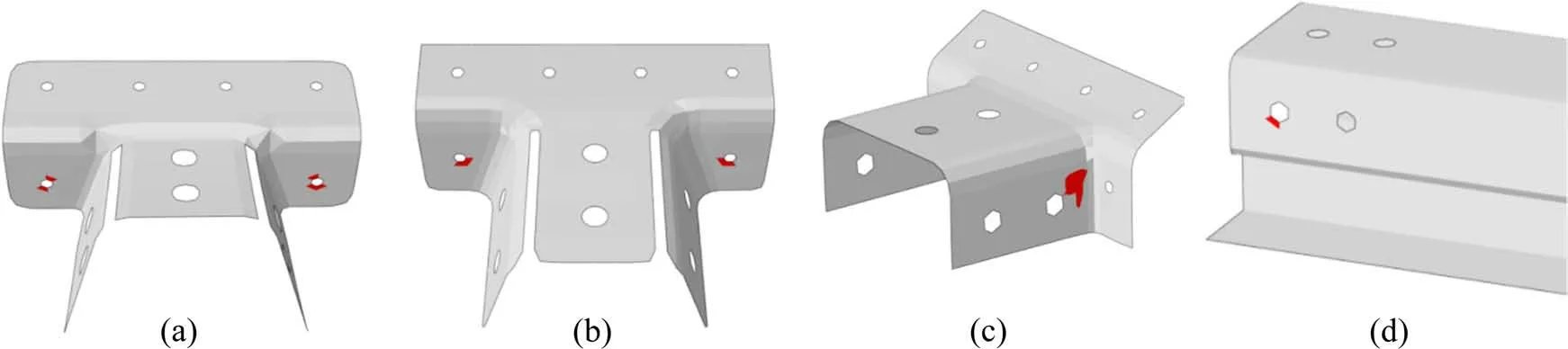

各个部件的最终失效结果见表2,失效区域见图12,可以看出,最终失效时,在整个设备舱骨架中,U1型连接支架、U2型连接支架的铆钉孔和横梁处螺栓孔附近少量单元发生了基体拉伸失效;L型连接支架的螺栓孔周围出现了大范围的基体拉伸和基体压缩失效;横梁处螺栓孔孔边少量单元发生纤维压缩失效;弯梁和下边梁没有发生失效。

图12 各部件损伤区域(最终失效)Fig.12 Damage area of each component(final failure)

表2 各部件Hashin失效准则强度系数结果(最终失效)Table 2 Strength coefficient of Hashin criterion of each component(final failure)

3 结论

1)建立了基于连续介质损伤力学理论的渐进损伤分析模型,提出一种对于高速动车组复合材料设备舱结构的仿真评价方法。采用在复合材料结构的失效分析中具有较好普适性的失效准则和连续退化模型,对高速动车组复合材料设备舱进行了强度分析和失效预测,能够为轨道车辆中的复合材料承载结构设计和力学分析提供参考。

2)对复合材料设备舱骨架进行静强度分析,结果表明各部件的强度系数均小于1,满足7 500 Pa气密载荷作用的强度要求,且有足够高的强度裕量。结构强度薄弱处位于发生应力集中的局部区域,即机械连接的开孔处,并且大多位于各部件的最外侧铺层。

3)对复合材料设备舱骨架进行破坏分析,根据载荷—位移曲线得到横梁的极限承载能力为22.98 kN。破坏过程中,U1连接支架的铆钉孔孔边最先发生基体拉伸失效,此后U2和L型连接支架的开孔处也发生失效,随着载荷增加,失效区域扩展,在达到极限载荷时,横梁处螺栓孔孔边也出现了轻微的纤维压缩失效。