基于动力学仿真的轻量化跨座式单轨限界研究*

温炎丰,吴 晓,周建成,王 建,杨 阳,毕海涛

(1.中国中铁二院工程集团有限公司,四川 成都 610031;2.西南交通大学 机械学院,四川 成都 610039;3.中铁轨道交通装备有限公司,江苏 南京 211800)

0 引言

随着社会经济的不断发展,越来越多的中小城市开始面临交通拥堵的问题,市场需求逐步向低运量、低造价的方向发展。与传统中大型跨座式单轨相比,轻量化跨座式单轨以更加出色的曲线通过能力、更低的建设运营成本受到国内越来越多的城市、旅游景区的青睐[1],具有广阔的市场空间[2]。

限界主要作为轨道交通建设过程中隧道及桥梁断面设计的依据,过大的限界意味着空间的浪费,会大大增加工程建设的成本;而过小的限界会危及行车安全,引起事故。因此制定一个合理的限界,对于保证车辆的安全运营以及降低工程造价有着至关重要的作用。本文以轻量化跨座式单轨车辆为研究对象,使用UM动力学软件建立车辆动力学模型,对轻量化跨座式单轨限界进行仿真分析研究,为其设计提供参考。

1 轻量化跨座式单轨限界

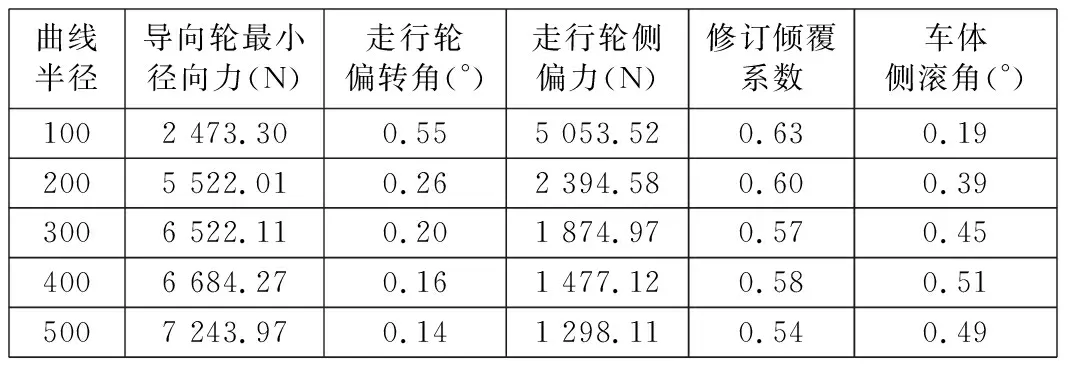

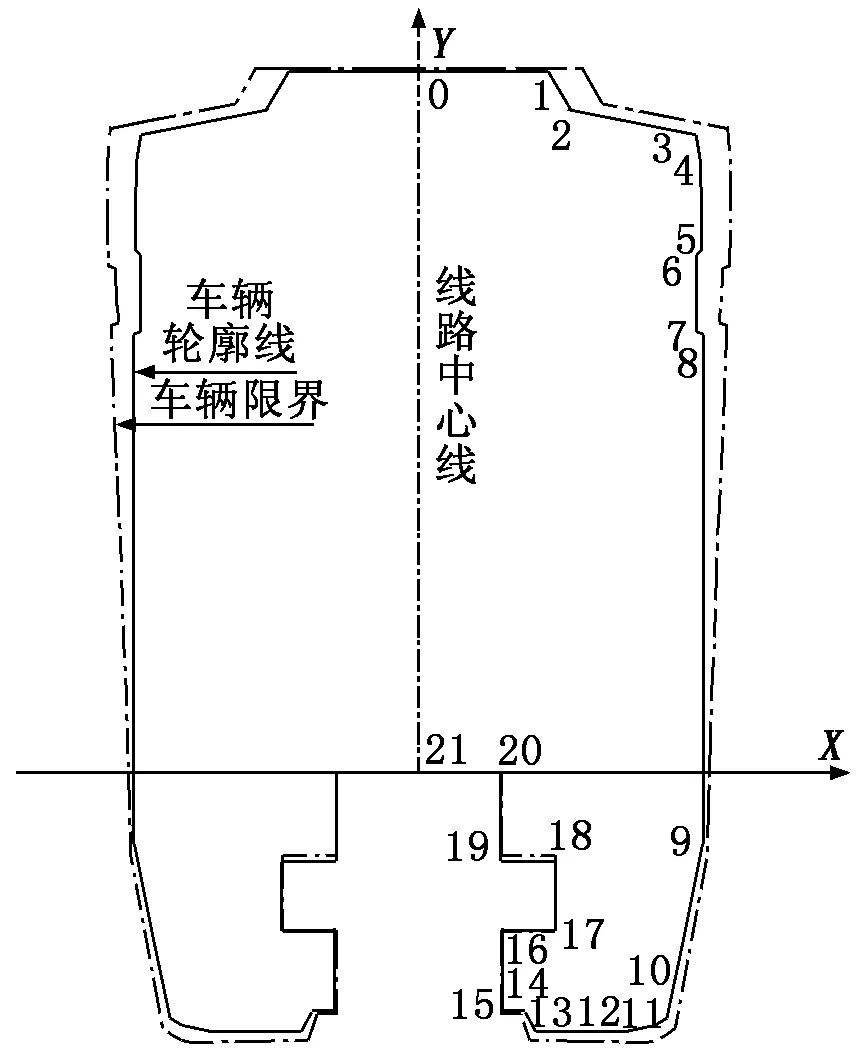

限界是保证车辆安全运行、限制车辆断面尺寸、限制沿线设备安装尺寸及确定建筑结构有效净空尺寸的图形及坐标参数,分为车辆限界、设备限界、建筑限界[3]。而车辆轮廓线是计算车辆限界的基础,轻量化跨座式单轨车辆轮廓线如图1所示,车辆的轮廓线坐标如表1所示。

表1 轻量化跨座式单轨车辆轮廓线坐标点 mm

图1 轻量化跨座式单轨车辆轮廓线

车辆限界是指非故障列车以正常速度在直线轨道上运行,在考虑允许范围的磨损、车辆制造误差、轨道梁误差、外部侧风等情况下,车辆各部位偏离轨道基准中心的范围,是车辆正常运行时的最大动态包络线。

设备限界主要用于限制沿线设备、管线的安装位置。设备限界是考虑列车在发生故障(主要为悬挂系统)的最恶劣工况下运行时的动态包络线。而曲线设备限界应考虑列车过弯时,由于线路参数及车辆参数等因素影响导致的加宽加高。

2 单轨车辆动力学模型的建立及动力学性能评定

2.1 动力学模型的建立

轻量化跨座式单轨列车的动力系统是多自由度系统,列车在运行时会产生复杂的振动,从而影响乘客乘坐的舒适性和列车运行的安全性。建立刚柔耦合动力学模型是分析列车的稳定性、安全性和平稳性的重要基础[4]。

轻量化跨座式单轨列车两端部转向架采用非铰接式转向架,其结构与传统跨座式转向架相似,但尺寸较小且转向架与车体通过摇枕心盘连接;而在相邻两车之间采用铰接式转向架,转向架与车体通过摇枕和铰接结构连接,当车辆过弯时,两相邻前后车分别通过前、后车连接臂带动环轴承内外环形成相对转动,以便顺利通过曲线线路。

基于车辆的结构特点,对轻量化跨座式单轨车辆进行拓扑分析,得出:车辆具有伸缩、沉浮、横移、侧滚、点头和摇头6个自由度;走行轮相对于转向架有β方向的自由度,导向轮和稳定轮相对转向架有γ方向的自由度。整车共有60个自由度,车辆拓扑图如图2所示[5]。

图2 轻量化跨座式单轨车辆拓扑图

在动力学软件UM中,选择UM Monorail模块建立车辆的动力学模型,将车体和转向架间的连接关系处理为各种不同的力元和约束等[6],最后按照车辆拓扑结构图和各子部件相应的几何位置建立单轨车辆动力学模型。列车的动力学模型包括两节车体、三个铰接式转向架及其他所需结构,如图3所示。

图3 轻量化跨座式单轨车辆动力学模型

2.2 单轨车辆动力学性能评定

轻量化跨座式单轨是一种新制式的城市轨道交通,因此在对其进行限界仿真计算之前,应确保车辆动力学模型的合理可靠以及具有良好动力学性能。轻量化跨座式单轨车辆的曲线通过性能评判标准主要从导向轮径向力、走行轮偏转角、走行轮侧偏力、倾覆系数、车体侧滚角等方面考虑[7]。为确保车辆具有良好的导向性能,导向轮最小径向力应大于0,走行轮的侧偏角应小于橡胶轮胎侧偏角极限5°,列车的修订倾覆系数应符合GB 5599—2019的规定值0.8。

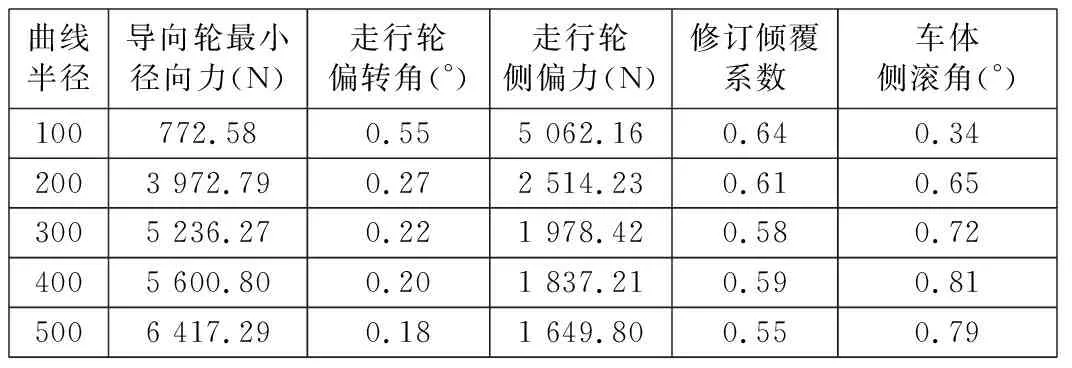

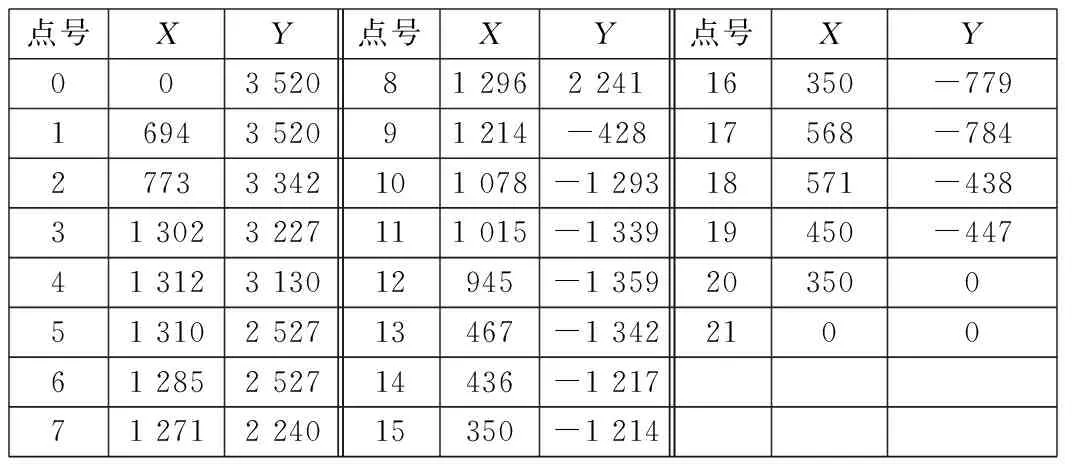

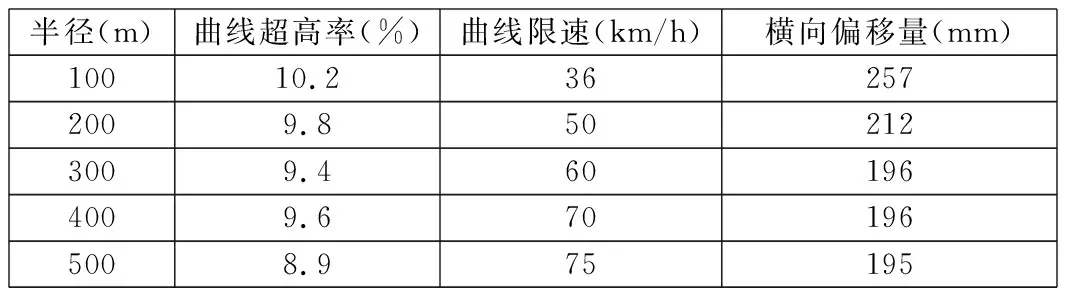

分别计算了单轨车辆在通过100 m~500 m半径曲线时的动力学性能,线路的参数如表2所示。分别计算AW0和AW3工况下车辆曲线通过性能,得到两种工况下车辆的各项动力学指标,如表3和表4所示。经过车辆参数的调整,车辆的各指标参数均满足安全性要求。

表2 线路参数

表3 AW0工况下车辆各项动力学指标

表4 AW3工况下车辆各项动力学指标

列车的直线运行平稳性也是轨道车辆重要评价指标,通过动力学软件UM对轻量化跨座式单轨车辆模型的直线运行进行仿真,在三种轨面上添加轨道不平顺激励,分别仿真车辆速度在10 km/h~80 km/h范围内变化,得到不同速度下的车辆平稳性指标。经过车辆参数的调整,轻量化跨座式单轨车辆在10 km/h~80 km/h速度区间内其垂向平稳性指标<2.0,横向平衡性指标<1.9,均达到了标准GB 5599—2019规定的Sperling指标中的优秀级别。

3 UM动力学限界计算

3.1 UM限界仿真计算

可以通过在多体动力学软件UM中模拟车辆的正常运行,记录得到控制点在单轨车辆动态运动中的横向及垂向偏移量,使用各工况下的最大偏移量组合进行车辆限界计算,同时可以保证获得的限界包络最大。同理,按照同样方式处理故障工况下的运行可以获得设备限界。

车辆限界仿真的工况按照车辆运行状态可分为空车+侧风以及重车+侧风两种[8]。分别对两种工况下的车辆以80 km/h的速度在平直线路上进行动力学仿真,获得其仿真运动中的动态包络线。其中,侧风按照风压400 N/m2计算得到集中力施加于车体一侧形心;重车工况下,定员载客的2/3重量按集中力施加于距车辆中心线100 mm处模拟载荷不对称[9]。

设备限界则是在车辆发生悬挂系统故障时,以80 km/h的速度在平直道路上运行时所形成的最大动态包络线。车辆的悬挂系统故障主要包括稳定轮失气、走行轮失气以及空气弹簧过充等故障。本文研究的轻量化跨座式单轨车辆使用沙漏簧,不会发生过充情况,故需要考虑的故障工况有稳定轮失气以及走行轮失气。结合空车、重车的载荷及侧风等情况后,共计下列4种故障工况:①重车状态下稳定轮失气+侧风;②空车状态下稳定轮失气+侧风;③重车状态下走行轮失气+侧风;④空车状态下走行轮失气+侧风。

设备限界仿真计算中的侧风与偏载按集中力的形式,分别作用在车体侧面的形心和车体重心横向偏移100 mm处,其中侧风风压按400 N/m2计算、偏载为定员载客的2/3重量。

3.2 车辆限界仿真结果

动力学仿真中,不同工况下车体发生的最大偏移位置不同。经过计算分析可知:空车工况下垂向向上偏移量最大,最大值为40 mm,位于车肩4号点;重车工况下的横向偏移量与垂向向下偏移量最大,最大值分别为140 mm、-73 mm,分别位于1号点、5号点。取两种工况下仿真得到的每个点偏移量最大值得到包络范围最大的车辆限界坐标如表5所示,车辆限界如图4所示。

图4 车辆限界

表5 车辆限界坐标 mm

3.3 直线设备限界仿真结果

经过仿真计算分析可知:空车工况下垂向向上偏移量最大,最大值为67 mm,位于车肩3号点;重车工况下的横向偏移量与垂向向下偏移量最大,最大值分别为219 mm、-111 mm,分别位于1号点、5号点。取四种工况下仿真得到的每个点偏移量最大值得到直线设备限界坐标如表6所示,直线设备限界如图5所示。

表6 直线设备限界坐标 mm

图5 直线设备限界

3.4 曲线设备限界仿真结果

以2号点为例,不同曲线半径下按照对应限速进行仿真获得横向偏移量,如表7所示。分析可知,随着曲线半径的增大,曲线设备限界的最大横移量逐渐减小,故按车速36 km/h通过R100 m半径的曲线进行仿真计算。

表7 不同曲线半径下2号点横向偏移量

曲线设备限界是在直线设备限界的基础上考虑车辆曲线通过时的限界要求。按照直线设备限界仿真过程中考虑的4种工况,计算其在36 km/h的速度下通过半径100 m的曲线,按照直线设备限界相同的方法处理各工况下的位移量,其最大横向偏移、最大垂向向上偏移、最大垂向向下偏移分别发生于1点、8点、9点。按照各点最大位移量得到的曲线设备限界坐标如表8所示,曲线设备限界如图6所示。

表8 曲线设备限界坐标 mm

图6 曲线设备限界

4 结语

本文采用的动力学仿真计算,较好地表达了车辆在线路上正常运行及故障状态运行中的动态包络线,获得了车辆限界、直线设备限界、曲线设备限界,为轻量化跨座式单轨的推广提供了参考,为其轨旁设备、管线布设及建筑限界设计提供了依据[10]。同时,由于动力学仿真存在一定的局限性,其无法模拟车辆结构上的制造、安装误差,同时可能存在仿真过程中施加的条件(例如线路参数)与真实条件不一致的情况。故在实际工程设计中,还需要对这些因素进行更进一步的考虑,以保证限界的准确性。