高强自密实混凝土用聚羧酸减水剂的制备及其性能研究

黄灿,汪焮成,高飞,熊龙,李兴

(1.中建商品混凝土有限公司,湖北 武汉 430205;2.湖北省交通运输厅工程质量监督局,湖北 武汉 430205)

0 引言

高强自密实混凝土是低水胶比下依靠自重流平,且工作性能优异的新型高性能混凝土[1]。其中减水剂性能对高性能混凝土的工作性和力学性能有着重要影响,通过加入合适的聚羧酸系高性能减水剂,混凝土在低水胶比下仍可以具备优异的工作性能[1-2]。

然而目前国内常见的减水剂已经远远不能满足混凝土的某些特定性能要求,尤其是高强自密实混凝土领域用外加剂大多被国外厂家垄断,主要在于难以在实际施工过程中保障混凝土工作性能2~3 h的稳定[3]。本文研制的高强自密实混凝土专用聚羧酸减水剂通过自由基聚合技术分别合成高分散型、高保坍型两种聚羧酸减水剂组分,然后复配制成。研究了各因素对减水剂性能的影响,分析得到各组分的最优合成工艺。应用于高强自密实混凝土中,新拌混凝土保持优良工作性能,且硬化后混凝土的抗压强度等指标均满足设计要求。

1 试验

1.1 原材料

(1)合成原材料

改性不饱和聚醚单体:TJ-188,含量99.8%,上海台界;保坍型不饱和聚醚单体:TJW-21,含量99.8%,上海台界;丙烯酸:含量99.5%,山东齐鲁石化;过硫酸铵:含量99.5%,德国优耐德;巯基丙酸:含量99%,日本;不饱和功能助剂1:含量98.5%,进口;不饱和功能助剂2:含量95.0%,进口;保坍助剂A:含量95.0%,进口;保坍助剂B:含量95.0%,进口;液碱,质量浓度32%,工业级。

(2)性能测试材料

水泥:华新P·O42.5水泥;矿粉:亚东S95级;粉煤灰:Ⅰ级,麻城电厂;硅灰:埃肯加密;砂:岳阳中砂河砂,细度模数2.6;石:5~20 mm京山碎石;自密实混凝土专用外加剂:GW-1,进口。

1.2 测试与表征

(1)水泥净浆流动度测试

按GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行。

(2)分子质量及其分布

减水剂的分子质量及其分布采用美国安捷伦1100色谱系统,配柱温箱和RID检测器,色谱柱为PL AQUAGEL-OH MIXED 8μm,300×7.5 mm两根串联,洗脱液为离子强度为0.1 mol/L的磷酸盐缓冲溶液,检测器为Agilent-1100 VWD紫外检测器,标准物质为英国Polymer Lab的聚乙二醇标样。

(3)紫外光谱分析

使用紫外可见分光光度计,TUl90l,北京普析通用仪器有限责任公司,对样品进行结构表征。

(4)红外光谱分析

用NaOH中和合成产物再进行减压蒸馏,当液体减少至一定体积后,将其倒入容器中用异丙醇进行重复处理,经沉淀、溶解、冲洗、过滤一系列步骤,并在50℃下将异丙醇挥发,然后在85℃下烘干磨细制备共聚物。干燥后样品称量试验样品1 mg和100 mg KBr成型透明的薄片,设置扫描波数400~4000 cm-1,扫描频次50次。

(5)混凝土性能测试

按GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》对混凝土的相关性能进行测试。

1.3 减水剂的制备

(1)高分散型聚羧酸减水剂组分的制备

在四口烧瓶中先加入定量去离子水,然后加入不饱和聚醚大单体TJ-188,水浴加热并搅拌溶解后,再加入不饱和功能助剂2,持续升温至一定温度,升温过程中边搅拌边溶解,再分别滴入已配制好的丙烯酸、不饱和功能助剂1以及一定浓度的过硫酸铵和巯基丙酸混合水溶液,滴加完后再保温一定时间。反应完成后冷却至常温,加液碱中和pH值至6~7。

(2)高保坍聚羧酸减水剂组分的制备

制备方法同上,其中不饱和聚醚大单体TJ-188替换为保坍型不饱和聚醚大单体TJW-21,不饱和功能助剂2替换为保坍助剂B,不饱和功能助剂1替换为保坍助剂A。

2 影响合成减水剂性能因素分析

2.1 高分散型聚羧酸减水剂合成影响因素分析

2.1.1 酸醚比、温度和引发剂的影响

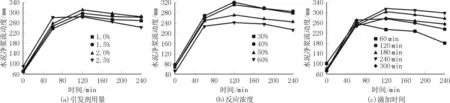

采用单因素试验方法,分析在酸醚比[n(丙烯酸)∶n(TJ-188)]分别为3.0、3.5、4.0条件下,反应温度、引发剂(过硫酸铵)用量对减水剂分散性的影响,结果见图2。

由图1可以看出,当酸醚比在3.5~4.0、反应温度为60℃,引发剂用量为单体TJ-188质量的0.075%~0.01%时,掺减水剂水泥净浆初始流动度最大达265 mm,说明在此区间内减水剂具有良好的分散性;同时,单因素试验结果表明,单纯改变酸醚比、温度和引发剂用量或调整各配方比例的方法,不能有效提高减水剂的分散性。因此,拟探索通过引入不饱和功能助剂以提升减水剂的分散性能。

图1 不同酸醚比时反应温度和引发剂用量对合成减水剂分散性的影响

2.1.2 不饱和功能助剂的影响

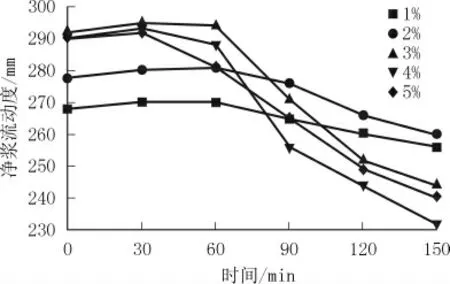

固定酸醚比为4.0、反应温度为60℃,引发剂用量为TJ-188质量的0.075%,不饱和功能助剂1用量对合成减水剂分散性的影响见图2。

由图2可以看出,不饱和功能助剂1可以有效提高基础配方减水剂的分散性。当用量大于3%时,不饱和功能助剂1对基础配方减水剂分散性的提高幅度减小,60 min后净浆流动度损失增大,因此,拟加入抑制损失组分进行调节。

固定不饱和功能助剂1用量为3%,考察不饱和助剂2用量对合成减水剂分散性的影响,结果见图3。

图3 不饱和功能助剂2用量对合成减水剂分散性的影响

从图3可见,当不饱和功能助剂2用量为1.0%~1.5%时,其对减水剂分散性的影响较小,60 min时流动度仍可保持在280 mm;当不饱和功能助剂2用量大于1.5%,减水剂的初始分散性降低,但分散性经时损失较小。已有研究表明[4],使用初始分散性较高的聚羧酸减水剂拌制的水泥砂浆及新拌混凝土均会造成一定的经时损失,与该类产品的分散机理相似。因此,综合考虑初始分散性及经时损失,选择不饱和功能助剂2的用量为1.0%。

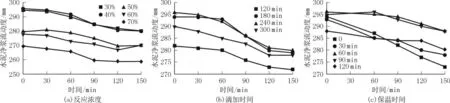

2.1.3 反应浓度、滴加和保温时间对合成减水剂分散性的影响(见图4)

图4 反应浓度、滴加和保温时间对合成减水剂分散性的影响

从图4(a)可以看出,由于初始反应浓度较大,分子反应速率较快,造成体系中较易形成大分子基团,或者交联结构,造成产品的初始减水性能下降。当合成浓度在30%至40%区间时,目标产品的流动度基本一致,考虑到能源的综合利用、生产成本、产品周转等生产控制环节,选择目标产品的合成浓度为40%较为合适。

从图4(b)可以看出,不饱和单体的滴加对产品初始流动度是有益的,当滴加时间少于120 min,滴加速率略快易造成整体的反应活性较高,产品中高活性单体发生自聚,或者形成交联导致过度聚合,影响产品的初始分散性能。当滴加时间大于240 min时,慢速率易导致反应体系活性过低,不利于目标分子主链的增长,即聚合度较小,影响目标产品的综合性能。考虑生产工艺、生产成本等工艺因素,选择滴加时间应控制在240 min较为适宜。

从图4(c)可以看出,随着保温时间的延长,能有效减少产品的流动度损失,保温60~90 min为宜。保温时间的延长有利于增加不饱单体的转化率,使目标产品的分子质量分布变窄,降低目标产品的水泥净浆的经时流动度损失;同时,保温时间过长,易造成合成大分子的过渡交联,影响目标产品的初始减水性能[5]。综合考虑选取保温60 min较为适宜。

由图4可知,合成浓度40%、滴加时间240 min、保温时间60 min时能得到较为理想的产品性能。高分散型组分的合成工艺宜选择:酸醚比3.5~4.0、反应温度60℃;引发剂、不饱和功能助剂1、不饱和功能单体2分别为单体总质量的0.075%、3%、1.5%,反应物浓度为40%,滴加时间240 min,保温时间60 min。

2.2 高保坍型聚羧酸减水剂合成影响因素分析

前期研究发现酸醚比为4.0,反应温度控制在60℃对合成的高保坍型减水剂净浆流动度性能有较好增益效果,后续主要研究保坍助剂、引发剂、反应条件等因素对高保坍型组分性能的影响。

2.2.1 保坍助剂的影响

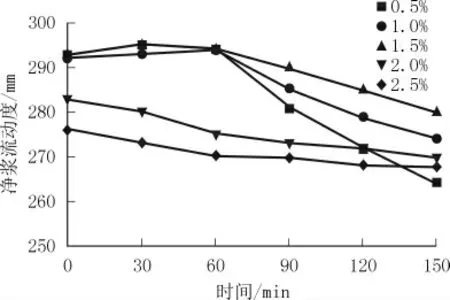

保坍助剂A用量对合成减水剂分散性的影响见图5。

图5 保坍助剂A用量对合成减水剂分散性的影响

从图5可见,当保坍助剂A用量为单体总质量的6.0%时,合成减水剂的分散性较好且经时损失较小。

为进一步提高合成减水剂的分散性,加入保坍助剂B。固定保坍助剂A用量为6.0%,其它条件保持不变,保坍助剂B用量对合成减水剂分散性的影响见图6。

图6 保坍助剂B用量对合成减水剂分散性的影响

从图6可见,当保坍助剂B用量为单体总质量的4.0%时,合成减水剂的分散性优异。试验发现过量的保坍助剂加入并不能持续明显地改善减水剂的分散性和分散保持性。

2.2.2 引发剂用量、反应浓度、滴加时间的影响(见图7)

图7 引发剂用量、反应浓度、滴加时间对合成减水剂分散性的影响

从图7(a)可见,在保坍助剂A、保坍助剂B用量分别为单体总质量的6.0%、4.0%时,掺减水剂净浆流动度随引发剂用量增加而增长;但当用量大于2.0%时,净浆流动度反而减小,故引发剂用量以2.0%较为适宜。

从图7(b)可见,较低的合成浓度对掺减水剂净浆初始流动度不利,不能很好地起到分散作用;当反应浓度为30%和40%时,流动度随时间的延长有增大的趋势;而当反应浓度大于40%时,初始流动度明显降低,经时流动度损失也明显增大。综合考虑,宜采用的合成浓度为40%。

从图7(c)可见,当滴加时间控制在180、240 min时,掺减水剂净浆流动度较大且经时损失不大;继续延长滴加时间,流动度反而明显减小,故滴加时间控制在240 min较为适宜。

由图7可知,高保坍型组分的合成工艺宜选择:酸醚比为4.0,反应温度为60℃,引发剂、保坍助剂A、保坍助剂B用量分别为单体总质量的2.0%、6.0%、4.0%,反应物浓度40%,滴加时间240 min,保温时间60 min。

综上,掺入高分散型减水剂组分对水泥净浆的初始流动度有很好的增益,体现在其初始流动度可达到200 mm以上,但其长时间的保坍性能欠佳;而掺入高保坍型减水剂组分的水泥净浆初始流动度较小,均低于100 mm。由此可见,仅使用单一的高分散或高保坍组分,均不能很好地满足混凝土的施工要求。因此,通过复配,将合成的高分散型组分和高保坍型组分按一定比例的复合配制成外加剂,以期达到性能要求。

3 合成减水剂的结构分析

分别对高分散型和高保坍型聚羧酸减水剂及复配减水剂[m(高分散型)∶m(高保坍型)=7∶3]进行凝胶渗透色谱、紫外光谱、红外光谱分析。

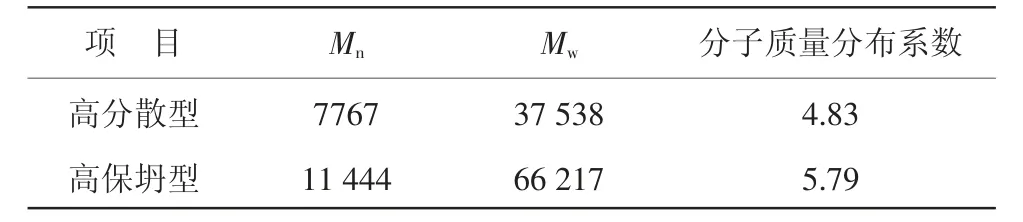

3.1 GPC分析

小分子质量的聚羧酸减水剂容易导致混凝土保水性变差致使拌合物混凝土出现泌水、工作性能损失较快等现象;而大分子质量又减弱分散能力,使其吸附量减少,导致混凝土流动性能减弱。因此,合理控制减水剂的聚合度,分子质量适当才能有效保障减水效果[6]。高分散型和高保坍型聚羧酸减水剂的凝胶渗透色谱见图8,经计算得到的减水剂分子质量及其分布系数如表1所示。

图8 高分散型和高保坍型聚羧酸减水剂的凝胶渗透色谱

表1 合成减水剂的分子质量及其分布系数

由图8和表1可见,合成产品分子质量分布较小。其中高分散和高保坍组分分别在保留时间为6.9 min和8.0 min左右出现了一个明显的小分子聚合物的单峰,这可能是由于丙烯酸发生自聚所致。

3.2 紫外光谱分析(见图9)

图9 合成减水剂的紫外光谱

由图9可见:(1)合成减水剂在200~280 nm处都有明显的吸收峰,表明合成品主要为脂肪烃类衍生物;在280 nm以上几乎无吸收,表明其结构中并无较大的共轭体系。(2)高分散与高保坍组分的不同之处在于,在205~260 nm处出现了峰偏移,推测活性功能单体的官能团在此处具有吸收峰[7]。

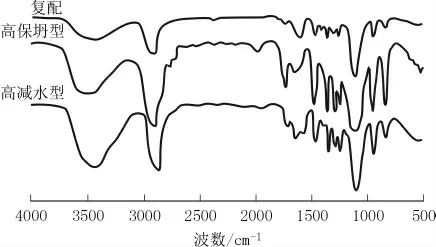

3.3 红外光谱分析(见图10)

图10 合成减水剂的红外光谱

由图10可见:合成减水剂在3400 cm-1左右的宽峰,为分子内缔合O—H的伸缩振动峰;2880 cm-1处为饱和烃类C—H的伸缩峰(2840~3000 cm-1区域);1718~1726 cm-1处为—COO—结构中—C=O的伸缩振动吸收峰,—C=O峰的移动是由于多个功能基相互影响而引起的;在1458 cm-1处为—CH2的伸缩振动峰;1352~1402 cm-1处为—SO3H吸收峰;1106~1114 cm-1处为—CH2—O—CH2—中C—O—C结构的伸缩振动吸收峰;在530 cm-1为羧酸C—C=O(529~568 cm-1区域)的面内弯曲振动峰。结果表征研发出新型高分散型及高保坍型减水剂组分。

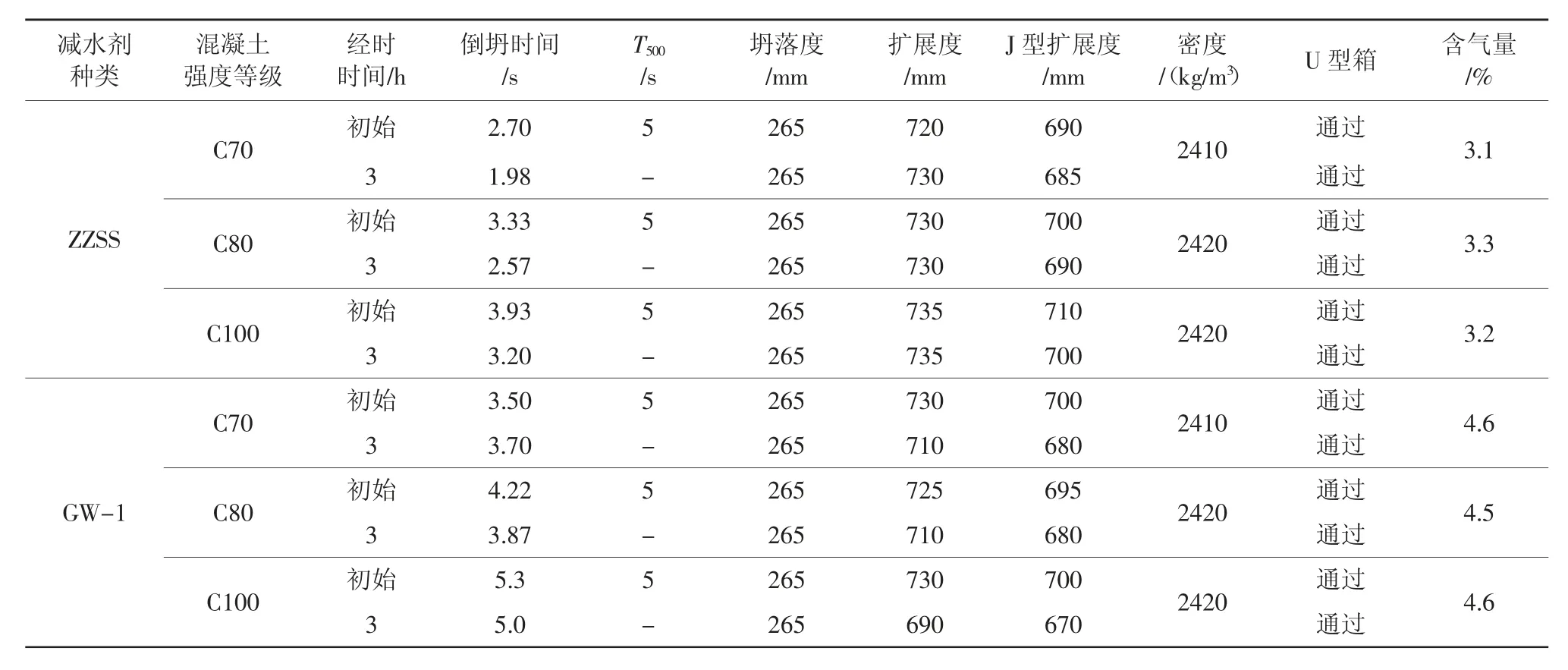

4 混凝土应用性能

将上述按最佳工艺合成的高分散型减水剂组分与高保坍型减水剂组分按质量比7∶3进行复配,并定容成固含量为25%的高强自密实混凝土专用外加剂(编号为ZZSS)。将其与进品某自密实混凝土专用外加剂GW-1进行对比试验。在环境温度为35℃条件下,选用武汉某项目用高强自密实混凝土的配合比(见表2),拌制强度等级为C70~C100的混凝土,考察对比不同外加剂对混凝土性能的影响,结果见表3、表4。

表2 高强自密实混凝土的配合比

表3 减水剂对自密实混凝土工作性能的影响

表4 减水剂对自密实混凝土凝结时间及强度的影响

由表3、表4可以看出:(1)所研制的高性能专用自密实混凝土减水剂ZZSS能很好地满足高强自密实混凝土施工要求,且不影响混凝土强度;(2)ZZSS的分散性和保坍性与国外同类产品相近。

5 结论

(1)高强自密实混凝土专用减水剂两种组分的最优合成工艺分别为:①高分散型组分:酸醚比为3.5~4.0、反应温度60℃;引发剂、不饱和功能助剂1、不饱和功能单体2用量分别为单体总质量的0.075%、3.0%、1.5%,反应物浓度为40%,滴加时间240 min,保温时间60 min;②高保坍型组分:酸醚比4.0,反应温度60℃,引发剂、保坍助剂A、保坍助剂B用量分别为单体总质量的2.0%、6.0%、4.0%,反应物浓度40%,滴加时间240 min,保温时间60 min。

(2)将高分散型减水剂组分与高保坍型减水剂组分按质量比例为7∶3进行复配,可制得综合性能良好的高性能自密实混凝土专用减水剂ZZSS。

(3)混凝土试验结果表明,ZZSS的分散性和保坍性与国外同类产品相近。