金鸡湖隧道主体结构混凝土收缩裂缝预防技术与应用

李甫宁,付顺义,高俊,张坚,徐文,陈红星,贺飞

[1.苏州工业园区城市重建有限公司,江苏 苏州320500;2.浙江天成项目管理有限公司,浙江 杭州310005;3.中铁十四局集团第二工程有限公司,山东 泰安271000;4.江苏省建筑科学研究院有限公司 高性能土木工程材料国家重点实验室,江苏 南京210008;5.江苏苏博特新材料股份有限公司,江苏 南京211103;6.悉地(苏州)勘察设计顾问有限公司,江苏 苏州215101]

0 引言

苏州金鸡湖隧道主线全长5352 m,是目前国内最长的明挖法城市湖底公轨共建现浇隧道,其中湖中段采用钢板桩围堰,三阶梯放坡开挖施工,最大深度约13 m,结构断面宽度39.9~44.27 m,厚度1.0~1.2 m,强度与抗渗等级C35P8,采用支架法、分步浇筑施工工艺,每67.5 m设置变形缝,分段长度约17 m。本隧道工程施工跨越四季,设计尺寸较大,防水要求高,受材料、结构、环境、施工等耦合因素影响,混凝土易在早期就因收缩、约束等原因导致应力集中,出现贯穿性开裂,严重影响结构渗透性与耐久性,甚至危及车辆通行安全[1-3],因此控制开裂与渗漏,提升结构刚性防水,实现防水与使用年限的同周期寿命是保障城市湖底隧道建设品质的重大需求。

目前控制混凝土裂缝方法主要包括材料与施工两方面,材料方面主要从选择优质原材料,大掺量矿物掺合料优化配合比,添加功能性外加剂如膨胀剂,减缩剂,内养护材料等措施降低混凝土水化放热量与收缩[4-7]。施工方面主要从控制入模温度、布置水管冷却,缩短一次浇筑长度及相邻结构间歇差,全断面施工等技术降低混凝土约束与温度[8-10]。金鸡湖隧道主体结构施工有其自身特殊性,采用商品混凝土浇筑,高温施工不具备加碎冰、风冷骨料等控温条件,仅能通过骨料遮阳、夜间浇筑控制混凝土入模温度,且受工期压力及工艺限制无法全部采用水管冷却降温及全断面浇筑,降低结构开裂风险面临巨大的挑战与难度。为此,本文立足于金鸡湖隧道建设实际现状,从开裂定量理论评估、材料与施工防裂方法、主体结构抗裂混凝土制备以及工程应用和成效方面等展开研究,以期为后续施工提供参考。

1 总体思路

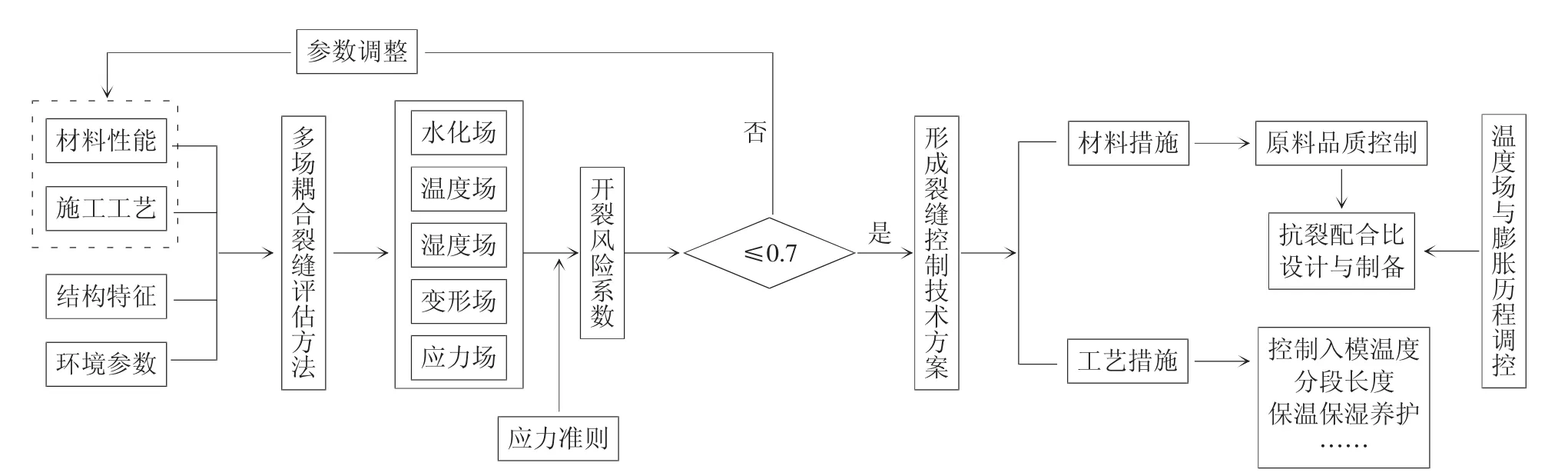

为根本解决金鸡湖隧道主体结构抗裂防渗难题,全面控制收缩应力低于抗拉强度,采用经济合理技术措施进行开裂预防,确保控制过程有据可依,根据主体结构施工工况与特点,制定裂缝控制总体技术路线,如图1所示。基于混凝土“水化-温度-湿度-约束”多场耦合抗裂性评估方法[11],将实际材料、结构、环境及施工等参数代入模块进行水化、温湿度及变形应力场计算,通过调整参数取值基于应力准则控制开裂风险系数≤0.7,优化材料、工艺及温控技术指标,寻找与制定最优的裂缝预防方法,即包括材料与施工措施,材料上通过原材品质控制,采用温控膨胀裂缝控制技术制备高抗裂混凝土,降低早期收缩开裂风险,施工上通过降低一次浇筑长度,控制入模温度,保温保湿养护等进一步提升抗裂性实现主体结构混凝土控裂目标。

图1 金鸡湖隧道主体结构裂缝控制总体技术路线

2 技术方案

2.1 主体结构开裂风险计算与评估

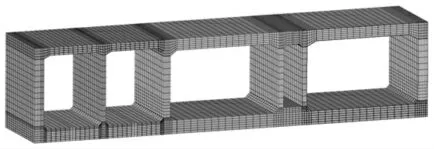

基于混凝土“水化-温度-湿度-约束”多场耦合开裂风险评估理论[11],建立金鸡湖隧道主体结构全断面三维有限元分析模型(见图2),仿真计算过程中,结构混凝土施工期开裂风险以开裂风险系数η(收缩主拉应力与抗拉强度比值)作为评价依据[12],具体见式(1):

图2 金鸡湖隧道主体结构全断面三维网格模型

式中:σ(t)——t时间混凝土收缩主拉应力,MPa;

f(t)——t时间混凝土抗拉强度,MPa。

开裂风险评判准则:一般认为η>1.0时混凝土一定会开裂;0.7<η≤1.0时混凝土存在较大的开裂风险;η≤0.7时混凝土基本不会开裂,不开裂保证率≥95%。

经计算,夏季高温施工金鸡湖隧道湖中主体结构不同部位混凝土开裂风险见图3。

图3 结构部位对开裂风险系数的影响

由图3可知,施工期主体结构混凝土开裂风险从小到大依次为底板、顶板与侧墙,最大开裂风险系数分别为0.8、1.26与1.43,侧墙与顶板结构开裂风险系数已超1.0,一定产生裂缝,而底板开裂可能性也较大。为寻求最佳、且经济实用的解决方法,以湖中开裂风险较高侧墙为例,量化评估了高温施工时材料性能、分段长度、入模温度等关键因素对侧墙混凝土(厚度1.0 m)开裂风险系数的影响,典型计算结果见图4~图6。

图4 混凝土膨胀量对开裂风险系数的影响

图5 浇筑长度对开裂风险系数的影响

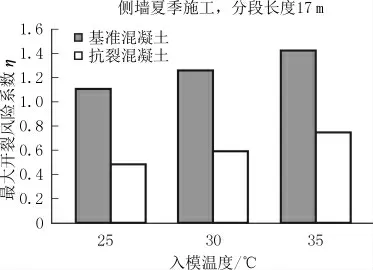

图6 入模温度对开裂风险系数的影响

由图4~图6可知,随混凝土膨胀量增加、分段长度和入模温度降低而开裂风险系数减小。当混凝土入模温度控制在35℃、绝热温升≤45℃时,即使分段长度降至12 m,开裂风险系数仍超1.0。而采用抗裂混凝土时,分段长度17 m,最大开裂风险系数在0.7附近,且随入模温度的降低而进一步减小。

2.2 主体结构防裂控制技术

2.2.1 原材料及混凝土抗裂性能指标

根据不同结构开裂风险量化评估结果,同时结合图纸设计要求以及相关国家、行业标准与规范,从提升材料抗裂性方面,提出金鸡湖隧道主体结构原材料选用要求及混凝土抗裂性能控制指标。

水泥:硅酸盐水泥或普通硅酸盐水泥,比表面积宜≤350 m2/kg,碱含量≤0.6%,C3A含量≤8%,符合GB 175—2007《通用硅酸盐水泥》要求;粉煤灰:F类Ⅱ级及以上,符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》要求;矿粉:S95级,比表面积宜≤450 m2/kg,符合GB/T 18046—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》要求;砂:中河砂,Ⅱ区颗粒级配,含泥量≤3.0%,泥块含量≤1.0%,符合GB/T 14684—2011《建设用砂》要求。石:5~25 mm连续级配,堆积孔隙率比≤45%,符合GB/T 14685—2011《建设用碎石卵石》要求;减水剂:收缩率比≤100%的聚羧酸高性能减水剂,符合GB 8076—2008《混凝土外加剂》和GB 50119—2013《混凝土外加剂应用技术规范》要求;抗裂剂:限制膨胀率符合GB/T 23439—2017《混凝土膨胀剂》中Ⅱ型品要求,初凝后水化热降低率1 d≥30%、7 d≤15%。

配合比:最大胶凝材料总量不超过400 kg/m3,侧墙、顶板结构宜单掺粉煤灰,底板结构可双掺煤灰与矿粉,掺和料总量不宜超过50%。

绝热温升:7 d绝热温升值不高于45℃,侧墙混凝土初凝后24 h绝热温升值不大于7 d值的50%。

变形性能:侧墙、顶板和底板混凝土28 d自生体积变形分别不低于0.020%、0.010%和0.005%。

2.2.2 施工控制方法

在原材料选用及混凝土抗裂性指标提出的基础上,考虑现有施工经济性、可行性以及商品混凝土现有控温条件,进一步结合开裂风险分析结果,以抑制贯穿性开裂为设计导向,以控制关键技术节点为核心,通过多种施工方案的比较与优选,确定金鸡湖隧道主体结构施工抗裂工艺控制要求(见表1)。

表1 金鸡湖隧道主体结构施工抗裂工艺控制要求

2.3 主体结构抗裂混凝土配合比设计及关键性能

优选原材料质量,测试关键品质指标如下。水泥:P·O42.5,比表面积363 m2/kg,矿粉:S95级,比表面积438 m2/kg,28 d活性指数114%;粉煤灰:F类Ⅱ级,比表面积398 m2/kg,需水量比96%;抗裂剂:温控膨胀高效抗裂剂,主要由多聚糖水化温升抑制材料[13-14]、氧化钙与轻烧活性氧化镁膨胀组分复配而成,匹配实体结构温度、收缩等性能发展;砂:细度模数2.6天然砂,含泥量1.7%、泥块含量0.73%;碎石:5~26.5 mm连续级配洁净碎石;减水剂:PCA高性能聚羧酸减水剂,收缩率比97%。

在符合JGJ 55—2011《普通混凝土配合比设计规程》体积法设计原则上,根据商混站原材料特性,在开裂风险相对从低到高的底板、顶板及侧墙中掺加4%,6%及8%的温控膨胀抗裂剂进行配合比设计优化,控制混凝土温升与收缩,经设计金鸡湖隧道主体结构各部位配合比见表2。

表2 金鸡湖隧道主体结构底板、顶板及侧墙结构混凝土配合比 kg/m3

2.3.1 热学性能

采用美国TA公司生产的TAM-AIR等温微量热仪,按照主体结构混凝土配合比中胶凝材料组成进行水化放热试验,结果见图7。

图7 胶凝材料的水化放热性能

由图7可知,与基准相比,掺加温控膨胀抗裂剂不同程度地降低了早期水化放热速率和放热量,且放热峰值延迟,基准最大放热速率为2.63 mW/g,当抗裂剂掺量分别为4%、6%和8%时,最大放热速率分别为2.08、1.50和1.02 mW/g,最大降幅可达60.1%,相应地,1 d放热总量降低率分别为17.6%、40.8%和58.1%,而7 d累计放热量降低幅度最大不超7.5%。可见温控膨胀抗裂剂通过对水化的干预降低早期放热量,延长热释放时间,可降低主体结构混凝土温升与收缩应力。

2.3.2 体积稳定性

采用φ100 mm×400 mm的PVC管成型试件,用石蜡密封测试混凝土自由体积变形,结果见图8。

图8 主体结构混凝土的自生体积变形性能

由图8可知,对于不加抗裂剂的基准混凝土,由于胶凝材料水化反应、湿度降低等产生宏观体积收缩,初期收缩速率较快,随养护龄期延长,体积变形发展变慢,直至基本稳定。28、90和150 d自由收缩分别为-110.0、-152.5、-155.4με。而对于主体结构抗裂混凝土,因抗裂剂收缩补偿早期产生明显体积膨胀,当抗裂剂掺量由4%提高至8%时,最大膨胀值从84.2 με增加至260.1με,后期变形值下降幅度也不断减小,150 d补偿自生收缩后,底板、顶板与侧墙混凝土仍有1.6、144.9、239.8με膨胀变形,收缩补偿效果良好。

依据GB/T 50082—2009《普通土凝土长期性能和耐久性能试验方法标准》测试混凝土自由干缩变形(见图9)。

图9 主体结构混凝土的干燥收缩变形

由图9可知,标准养护条件下,无论基准还是抗裂混凝土随龄期延长均表现为收缩,掺入温控膨胀抗裂剂可显著降低混凝土干缩变形,改善体积稳定性,掺量增加,抑制效果越显著,当养护28 d龄期时,主体结构底板、顶板与侧墙混凝土干缩收缩降低率分别为8.5%、24.7%和46.0%,养护至48 d龄期时,干燥收缩降低率分别为8.2%、21.4%和42.4%,表明在主体结构中应用抗裂混凝土可有效降低干缩裂缝风险。

3 主体结构实际应用与效果分析

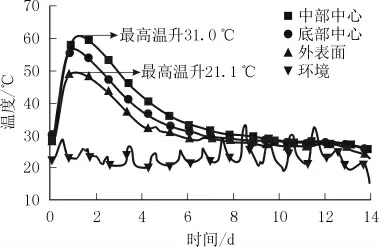

在理论评估、技术方案制定及主体结构抗裂混凝土制备研究的基础上,以金鸡湖隧道中段开裂风险较高的侧墙(厚度1.0 m)为例,验证成套技术的实用性与可靠性。浇筑前在侧墙底部(距离导墙上表0.5 m)及中部中心位置埋设应变计,外表面布置温度计,采用表2中侧墙混凝土配合比施工,严格控制入模坍落度≤200 mm,浇筑完成顶表面蓄水保温保湿,当中心温度峰值过后1 d内拆模,拆除后立即喷水润湿(水温不宜超实时温差15℃)粘贴塑料膜保湿,然后悬挂2层厚土工布保温,温度与变形实测结果如图10、图11所示。

图10 主体结构侧墙混凝土的实测温度历程

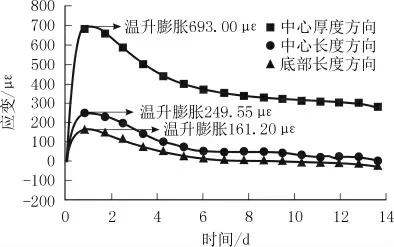

图11 主体结构侧墙混凝土的实测应变历程

由图10可知,混凝土经运输、泵送后入模温度约30.0℃,浇筑后水化累计放热中心最高温升31.0℃,外表面与底部受现浇结构与钢模板散热影响,最高温升分别为21.1、27.3℃,中心与外表面、环境温度最大实时差值分别为12.1、38.1℃,满足技术方案中内外温差不超20.0℃要求,温峰值出现时间为1.05~1.29 d,开始降温后外表面与中心8 d平均降温速率分别为2.73、3.85℃/d,略超方案要求,约在浇筑9 d左右内部温度基本稳定。

由图11可知,升温期,混凝土因放热效应与抗裂剂膨胀产生显著体积变形,变形值大小与测点位置、方向等约束环境紧密相关,中心厚度与长度方向最大变形分别为693.0με与249με,底部长度方向最大变形161.2με,单位温升膨胀分别为24.84、8.98、6.8με/℃,降温期,单位降温收缩分别为11.22、6.73、5.31με/℃,监测曲线无跳跃开裂点,经受住进一步降温收缩考验,持续观察跟踪亦未出现贯穿性收缩裂缝,与未采取控制措施同类型、同期浇筑结构对比,防裂效果显著。

4 结 语

(1)考虑金鸡湖隧道结构、材料、环境与施工等影响作用因素,基于混凝土“水化-温度-湿度-约束”多场耦合机制模型进行量化评估,以抑制贯穿裂缝为设计导向,通过抗裂性参数化分析与比选,采用开裂风险系数不超0.7的控制准则,寻求最优、经济合理的解决方法,提出材料与施工裂缝控制技术指标与方案。

(2)采用温控膨胀双重调控原理对开裂风险不同的结构部位进行抗裂混凝土专项设计研究,结果表明,温控膨胀抗裂剂对早期水化影响干预可降低实体结构温升及收缩应力,同时产生显著的体积膨胀,降低干缩变形,实现全过程收缩精准调控,降低开裂风险。

(3)将成套实用技术应用于提升主体结构侧墙抗裂施工,同时建立严格保障管理制度配合执行,结果表明,中部中心最高温升为31.0℃,表面最高温升为21.1℃,峰值出现时间分别为1.29 d与1.05 d,通过温升、降温期间膨胀与收缩值控制,变形曲线无跳跃开裂点,并经受住气温下降进一步收缩考验,持续观察数月未出现贯穿性开裂现象,实现既定目标。