生石膏掺量及其比表面积对熟石膏性能的影响

梁云飞,梅书霞,李帆

(1.武汉理工大学 材料科学与工程学院,湖北 武汉 430070;2.北新集团建材股份有限公司,北京 100096)

0 前言

纸面石膏板是将石膏料浆连续浇注在2层护面纸之间,再经过成型、切断、干燥而成的一种建筑板材[1]。石膏料浆的流动性和凝结时间是影响石膏板成型的重要因素,受原料品质、煅烧工艺、粒径分布、各种外加剂及制备工艺等的影响[2]。现代化石膏板工厂的生产速率高达180 m/min[3],为满足生产需求,需要更高效的促凝剂。

目前,纸面石膏板生产的促凝剂主要有生石膏与硫酸钾2种。硫酸钾的作用是通过提高料浆中硫酸根离子的浓度,使其更易达到硫酸钙析出的过饱和度,从而增加水化速度,缩短料浆凝结时间[4-6],但钾离子的含量高,会增大石膏板的吸湿性,损害护面纸与石膏芯的粘接性能[7],也会降低纸面石膏板的强度[8]。采用生石膏作为促凝剂不会在体系中引入其他杂质,也不会影响纸面石膏板的粘接性能。当前,纸面石膏板生产具有高速化、连续化、智能化的特点,促凝剂是实现高速连续生产的必需外加剂。生石膏掺量与比表面积是实际生产中尤为重要的基本参数。本研究以料浆流动性及凝结时间为指标,探讨生石膏掺量及比表面积对熟石膏性能的影响。

1 实验

1.1 原材料

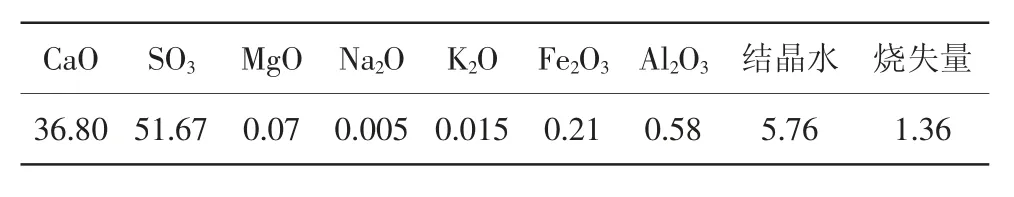

熟石膏:某石膏板厂生产,其主要化学成分如表1所示。

表1 熟石膏的主要化学成分 %

生石膏:采用石膏板经破碎、筛除护面纸后的石膏颗粒,通过球磨机粉磨后获得,在石膏板生产中可作为促凝剂使用。比表面积为0.5~2.5 m2/g。

1.2 实验方法

参照GB/T 17669.4—1999《建筑石膏 净浆物理性能》、GB/T 17669.3—1999《建筑石膏 力学性能的测定》测试石膏料浆的凝结时间、流动度及强度。采用Quanta 250 FEG(INCA XMAX50)型环境扫描电镜(能谱仪)观测石膏颗粒的表面形貌。参照GB/T 19587—2004《气体吸附BET法测定固态物质比表面积》测试促凝剂的比表面积,所用设备为康塔Autosorb Station 4比表面积及孔径分布分析仪。采用TAM Air8的八通道微量热仪测试石膏的水化放热。使用QXQM-2全方位行星球磨机制备不同比表面积的生石膏。

实验固定环境温度23℃、相对湿度50%、水膏比为0.65。

2 结果与讨论

2.1 生石膏掺量对料浆性能的影响

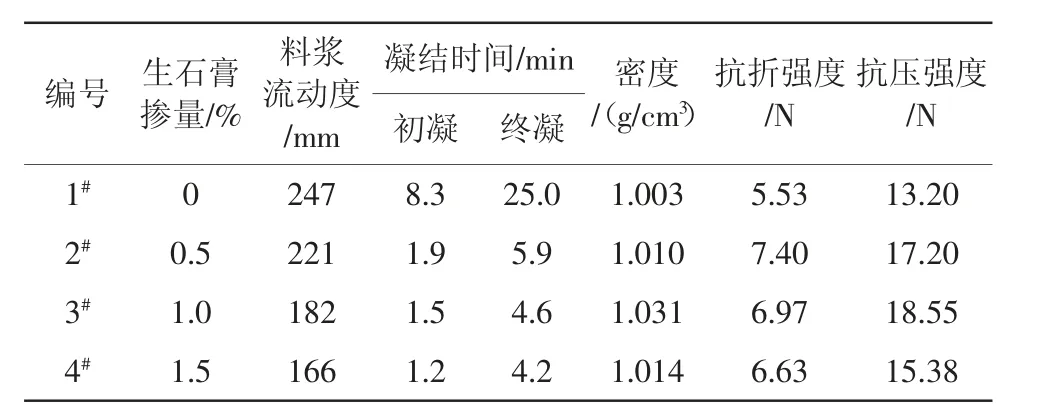

生石膏作为促凝剂,影响料浆流动度、凝结时间、强度等,生石膏掺量(按占熟石膏质量计)对料浆性能的影响见表2,其中生石膏比表面积为0.5953 m2/g。

表2 生石膏掺量对料浆性能的影响

由表2可以看出:

(1)随着生石膏掺量的增加,料浆的凝结时间明显缩短,流动度显著减小。当生石膏掺量为0.5%时,与未掺生石膏的空白样相比,流动度减小了10.5%,凝结时间缩短了70%以上;但随着生石膏掺量进一步增加,促凝效果提高率显著降低。

(2)随着生石膏掺量的增加,硬化体密度与强度均呈现先提高后降低的趋势。当生石膏掺量为0.5%时,与空白样相比,硬化体的强度提高了30%以上,密度变化不大;当生石膏掺量为1.5%时,硬化体强度较0.5%掺量时的显著降低。

图1为水化30 d石膏硬化体的SEM照片。

图1 水化30 d石膏硬化体的SEM照片

由图1可见,不掺生石膏时,石膏料浆的凝结时间长,晶体充足生长,多为长而厚的针状,晶体间纵横交错,相互搭接,但晶体间孔隙较大,因此硬化体的密度和强度较低。当掺加0.5%~1.5%生石膏时,生石膏为半水石膏水化提供二水石膏晶种[4],加速石膏料浆凝结,故晶体生长不充分,多为短小、细长的针状,但晶体间搭接紧密,提高了硬化体的密度和强度[4]。当生石膏掺量较高(1.5%)时,水化形成的片状二水石膏晶体较多,晶体间搭接减少,硬化体的抗折与抗压强度降低;另一方面,生石膏作为胶凝体系中的无效成分,掺量过高也会影响硬化浆体的力学性能。

综上可知,随着生石膏掺量的增加,料浆流动度降低,凝结时间缩短;硬化体密度和强度先提高后降低。当生石膏掺量适宜时,生石膏将晶种作用最大化,此时形成的二水石膏晶体呈细小针状,晶体间搭接紧密,石膏硬化体强度最高。

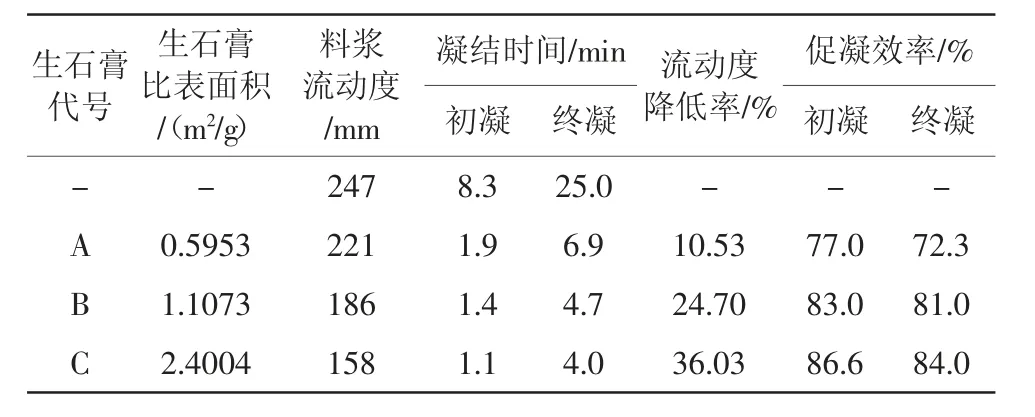

2.2 生石膏比表面积对料浆性能的影响

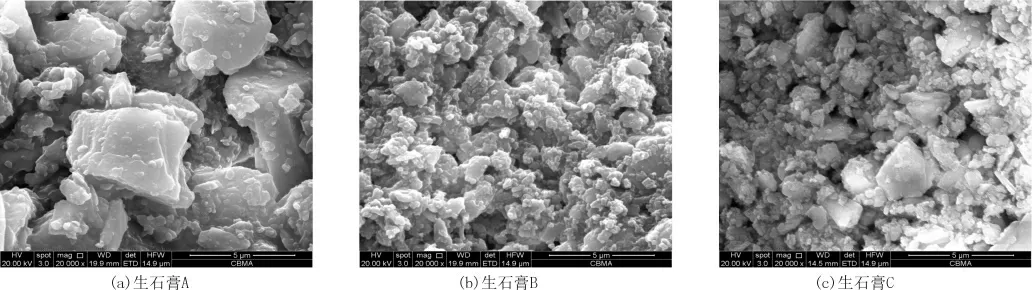

不同比表面积生石膏的SEM照片见图2。生石膏掺量为0.5%时,生石膏比表面积对料浆性能的影响见表3。

表3 生石膏比表面积对料浆性能的影响

图2 不同比表面积生石膏的SEM照片(×20 000)

由图2可以看出,比表面积为0.5953 m2/g的生石膏A颗粒较大,大部分粒径为2~6μm,颗粒表面附着少量的微小颗粒;比表面积为1.1073 m2/g的生石膏B与比表面积为2.4004 m2/g生石膏C颗粒较小,大部分粒径为0.2~1.0μm,相互堆积、团簇,零散存在少量大颗粒。生石膏中只有这些微小的颗粒才能发挥晶种作用[9]。

由表3可以看出,随着生石膏比表面积的增大,料浆的流动度减小,凝结时间缩短,但促凝效果提高率显著降低。生石膏比表面积为1.1073 m2/g时,料浆流动度降低了10.53%,凝结时间缩短了约80%,与比表面积为0.5953 m2/g的相比,料浆凝结时间仅缩短了10%,与比表面积为2.4004 m2/g的相比,料浆凝结时间仅差3%。

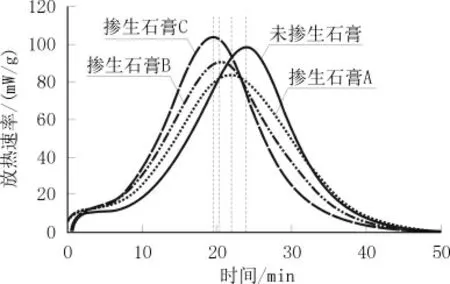

比表面积对石膏水化放热速率的影响如图3所示。

图3 比表面积对石膏水化放热速率的影响

由图3可见,掺入生石膏后,熟石膏的水化诱导期缩短,水化放热速率峰值位置前移。其中,当掺入生石膏A时,达到石膏水化放热速率峰值的时间由24 min缩短至21.7 min;当掺入生石膏B、C时,达到峰值的时间分别缩短至20.4、19.3 min;当生石膏比表面积过大时(生石膏C),促凝效果提高率显著降低,这与表3中凝结时间变化规律一致。一方面,生石膏颗粒越小,越易团聚,不易分散,如图2(c)所示,部分生石膏起不到晶种效果;另一方面,生石膏比表面积越大,与空气接触面越大,小颗粒越易被湿润、溶解,降低或失去晶种作用[9]。生石膏B的比表面积最佳,既能高效地发挥促凝作用,满足纸面石膏板连续高速的生产需求,又能避免促凝剂粉磨电耗过高而造成浪费。

3 结论

(1)当生石膏比表面积为0.5953 m2/g时,随着生石膏掺量的增加,料浆的凝结时间明显缩短,流动度显著减小。当生石膏掺量为0.5%时,凝结时间缩短了70%以上,此掺量促凝效率最高。

(2)随着生石膏掺量的增加,硬化体密度与强度均先提高后降低。当生石膏掺量为0.5%时,与空白样相比,硬化体抗压、抗折强度提高了30%以上,密度变化不大。

(3)随生石膏比表面积的增大,料浆流动度降低,凝结时间缩短,但促凝效果提高率显著降低。生石膏比表面积为1.1073 m2/g时,凝结时间缩短了约80%,促凝效果最好。

(4)当生石膏比表面积为1.1073 m2/g、掺量0.5%时,能高效地发挥促凝作用,既能满足高速生产要求,又避免因促凝剂过度粉磨而增加电耗,同时保证产品质量。