高掺量钢渣制备轻质节能墙材的研究

刘高杰,雷国元,王宗森

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081;2.马钢嘉年华新型建材公司,安徽 马鞍山 243000)

0 引言

钢渣是炼钢过程中产生的废渣,产生量为粗钢产量的12%~15%[1]。2019年我国钢渣产生量近1.5亿t,钢渣的产生量持续增长,累计堆存超过10亿t,而目前钢渣综合利用率不足40%[2-3],不仅占用土地,而且严重污染环境,是国家环保督察的重点对象[4-5]。钢渣可作为水泥混合料,但因存在f-CaO而掺量受限[6];用作混凝土骨料,会影响混凝土体积安定性;用于道路沥青混凝土,效果虽好[7],但用量因运输半径而受限。所以钢渣掺量高、附加值高、产品销售半径大的开发利用技术一直是个难题。装配式建筑需要大量轻质墙材,住宅面积与墙材面积之比为1∶(3~3.5),高掺量钢渣制备轻质墙材是解决钢渣综合利用的重要途径之一。本研究通过高效机械激发、化学激发和原料配比优化方式,将钢渣中f-CaO的负面效应转变为正面效应,在高固废利用前提下,制备轻质节能墙材,为钢铁产业绿色经济提供技术基础。

1 实验

1.1 试剂与原料

为促进钢铁联合企业固体废物的协同利用,采用安徽某厂球团烟气脱硫石膏(CaSO4·2H2O含量≥90%);钢渣、粉煤灰取自安徽某新型建材公司,熟料取自安徽某水泥厂;丙烯酸(AA)和三乙醇胺(TEA)均购自天津百世化工有限公司,分析纯。原料化学成分如表1所示,配合比见表2。

表1 钢渣、粉煤灰和熟料化学成分 %

表2 原料配合比 %

A1~A4组石膏的掺量为5%,m(钢渣)∶m(粉煤灰)=1∶1,熟料的掺量分别为5%、10%、15%、20%;B1~B5组熟料和石膏的掺量分别为10%和5%,钢渣和粉煤灰的质量比分别为1∶0.7、1∶0.85、1∶1、1∶1.15、1∶1.3。A1~A4、B1~B5混合材料的比表面积均为500 m2/kg。

1.2 助磨早强剂的制备

将丙烯酸(AA)和三乙醇胺(TEA)按摩尔比1∶1加到圆底烧瓶中,在90℃条件下磁力搅拌4 h,冷凝回流,停止加热继续搅拌2 h,搅拌结束后将其配置成浓度为50%的水溶液,即得到改性助磨早强剂(TA)。

1.3 试件制备

钢渣、熟料经PE150×250颚式破碎机和2PG-400×250对辊破碎机破碎至1 mm,按比例与粉煤灰混合后放入KQM-Y/B型行星式球磨机球磨粉磨,之后加入5%石膏粉获得固体混合料;加入固体混合料质量比10%的自来水;发泡制备浆体;按GB/T 23450—2009《建筑用轻质隔墙保温条板》中120板要求,试件密度按(800±5)kg/m3设计,按照试件设定密度调整固体混合料和浆体的比例,然后两者混合,同时加入减水剂(用量为固体混合料的1%),搅拌均匀后,浇注到100 mm×100 mm×120 mm的模具中。浇注后试件在30℃,相对湿度>95%RH条件下养护1 d后脱模;再在55℃,相对湿度>95%RH条件下养护6 d后转入自然养护至28 d。

1.4 分析和测试

比表面积按照GB/T 8074—2008《水泥比表面积测定方法勃氏法》进行测试;利用WE-30型液压式万能材料试验机测定试样的抗压强度;利用XPert PRO MPD型X射线衍射仪进行水化产物物相分析;利用TENSOR2型傅里叶红外光谱仪分析水化产物中C-S-H凝胶的变化;利用PHILIPS XL30 TMP型扫描电子显微镜观察水化产物形貌。

2 结果与讨论

2.1 混合料比表面积对试样抗压强度的影响

以T0组为实验对象,研究混合料比表面积对试样抗压强度的影响,结果如图1所示。

图1 比表面积对试样抗压强度的影响

由图1可知,比表面积由450 m2/kg增加到500 m2/kg时,试样28 d抗压强度达到5.3 MPa,增加了29.3%;之后比表面积继续增加,试样抗压强度变化不大。胶凝材料的粒径分布直接影响其胶凝性能,水泥中3~32μm的粒级料对试样胶凝强度起主要作用[8]。钢渣混合料水化反应时,f-CaO参与水化反应的程度与物料粒度密切相关,所以过磨时并不能显著促进胶凝强度。

2.2 熟料掺量对试样抗压强度的影响

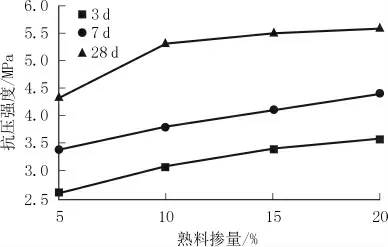

以A1~A4组为实验对象,此时m(钢渣)∶m(粉煤灰)=1∶1,研究熟料掺量对试样抗压强度的影响,结果如图2所示。

图2 熟料掺量对试样抗压强度的影响

由图2可知,熟料掺量达到10%时,试件28 d抗压强度显著增加,达到5.3 MPa;继续增大熟料的掺量,抗压强度增加不明显。

2.3 钢渣、粉煤灰质量比对试样抗压强度的影响

以B1~B5组为实验对象,此时熟料、石膏掺量分别为10%和5%时,研究钢渣与粉煤灰质量比对试样抗压强度的影响,结果如图3所示。

图3 钢渣与粉煤灰质量比对试样抗压强度的影响

由图3可知,随着粉煤灰比例的增大,试件同一水化龄期的抗压强度呈增大趋势,m(钢渣)∶m(粉煤灰)=1∶1时,试样28 d抗压强度达到5.2 MPa;之后继续增大粉煤灰的比例,抗压强度变化幅度较小。钢渣成本较低,钢渣利用量越多产品成本就越低,所以钢渣和粉煤灰的最佳比例为1∶1。

2.4 助磨早强剂掺量对试样抗压强度的影响

原料配方为m(熟料)∶m(石膏)∶m(钢渣)∶m(粉煤灰)=10∶5∶42.5∶42.5,其中除水泥熟料外均为固体废物,此时固体废物利用率达到90%。浇筑时加入助磨早强剂,研究助磨早强剂掺量对试样抗压强度的影响,结果如图4所示。

图4 助磨早强剂掺量对试样抗压强度的影响

由图4可知,助磨早强剂最佳掺量为0.03%,试样28 d抗压强度达到5.9 MPa。掺量过低时,助磨早强剂在水化初期消耗完毕,不能继续促进水化反应的进行;掺量过高时,迅速生成的大量水化产物包裹在未水化颗粒的表面,阻止水化反应的进行,导致体系强度降低。

2.5 混合材料水化前、后XRD分析(见图5)

由图5可知,混合材料中的主要矿物组成为硅酸二钙(C2S)、硅酸三钙(C3S)、铁铝酸钙(C4AF)、CaSO4和少量的Ca(OH)2,28 d水化产物生成大量的钙矾石(AFt)、氢氧化钙晶体(CH)、水化铝酸钙(C-A-H)和水化硅酸钙(C-S-H)凝胶而且28 d水化产物中C2S、C3S的峰强度与水化前相比明显减弱。水化时可能存在的反应:

图5 水化前、水化后XRD图谱对比

即水化反应生成了水化硅酸钙凝胶[mCaO·SiO2·(m+n)H2O]、水化铝酸钙凝胶(3CaO·Al2O3·6H2O)和钙矾石(3CaO·2Al2O3·3CaSO4·31H2O)。初期水化铝酸钙以C3AH6形式存在,在碱性条件下转变成C4AH13,与石膏反应生成钙矾石。

m(钢渣)∶m(粉煤灰)=1∶1时,粉煤灰为后期AFt的生成提供足够的Al;另外,粉煤灰能够吸收钢渣中的f-CaO,克服钢渣中存在的安定性不良问题,提高体系的抗压强度。

2.6 水化产物FT-IR分析(见图6)

图6 不同试样28 d水化产物FT-IR图谱

由图6可知,掺0.03%TA试样28 d水化产物在波长2924 cm-1出现了—CH2的振动吸收峰,说明TA很好地吸附在了物料表面。

由于水化龄期较长,CH、C-S-H和AFt的含量增加,它们中晶格水的—OH基团的伸缩振动峰3640~3300 cm-1范围发生重合,所以此处的波谱带较宽。波长3600 cm-1处为水化产物Ca(OH)2中—OH的振动吸收峰,3432 cm-1处是Si—OH中—OH基团的振动吸收峰,1642 cm-1处是—OH基团的弯曲振动峰,1108 cm-1处出现SO42-的振动吸收峰,充分说明了钙矾石的生成[9]。水化产物主要为CH晶体、C-S-H凝胶和AFt,这与XRD情况相对应。

3640~3300 cm-1处和1108 cm-1处峰面积TA组大于空白组,说明TA组C-H、C-S-H和AFt生成较多。TA组Si—O键的伸缩振动峰由979 cm-1迁移到985 cm-1,向高波数迁移,说明TA提高了硅氧四面体的聚合度和网格化程度,C-S-H凝胶更加致密,系统的抗压强度更高[10]。

2.7 水化产物SEM分析

空白组与掺0.03%TA试样水化产物的电子扫描分析结果如图7所示。

图7 28 d水化产物SEM照片(×10 000)

由图7看出,28 d水化产物种类基本相同,主要为AFt、C-S-H凝胶和CH等。图7(a)中,试样颗粒已经被侵蚀,表面生成了细针状和团簇状的C-S-H凝胶,相互之间未紧密连接,有很多空洞,所以强度较低;图7(b)中,试样生成大量细小的针棒状AFt晶体、板状CH,无定型絮状C-S-H凝胶增多,几种水化产物相互搭接在一起,裂缝和缝隙减少,疏松、脆弱的网络变得密实,所以体系强度更高。

2.8 技术可行性初步分析

确定轻质墙材的最佳原料配方为m(熟料)∶m(石膏)∶m(钢渣)∶m(粉煤灰)=10∶5∶42.5∶42.5,助磨早强剂TA最佳掺量为0.03%。该条件下,制备的轻质节能墙材密度为(800±5)kg/m3、导热系数为0.1578 W/(m·K)、28 d抗压强度达到5.9 MPa,质量达到GB/T 23450—2009的要求,节能效果优良。

熟料、石膏、钢渣和粉煤灰的市场均价分别为300、30、20、150元/t。熟料、钢渣破碎功耗分别为3、6 kW·h/t。按照文献[11]计算球磨功指数,熟料、钢渣和粉煤灰球磨功指数分别为15.9、19.4和22.8 kW·h/t。综合电价为0.75元/(kW·h)。磨后熟料粉、钢渣粉、粉煤灰价格分别为358.1、93.5、181.2元/t,石膏30元/t。

实际生产中物料损失按5%估算,1条100万m2/年墙材生产线的物料成本为1672.3万元。其他添加剂为发泡剂、减水剂、助磨早强剂,总成本为3984.4万元。原料总成本为5566.7万元。设备投资约570万元,厂房投资约900万元,折旧12年,折旧费为122.5万元/年。墙材售价约95元/m2,加工增值为3810.8万元/年,经济效益可观。

3 结论

(1)以钢铁联合企业固体废物为原料,固废利用率为90%,其中钢渣利用率达42.5%很好地促进了钢铁联合企业固体废物的协同利用。

(2)制备的轻质墙材产品密度为(800±5)kg/m3,抗压强度为5.9 MPa,导热系数为0.1578 W/(m·K),达到绝热材料要求,节能效果显著,市场前景广阔。

(3)胶凝固化机制是混合材料中的SiO2反应生成水化硅酸钙凝胶;粉煤灰中活性Al初期水化成水化铝酸钙,在碱性条件下转变成C4AH13,与石膏反应生成钙矾石,几种水化产物交织在一起,填补体系中的空洞,增强体系的强度;TA能够促进C3S和C2S水化反应,加快水化产物C-S-H的生长,增加CH和AFt的生成量,提高产品的质量和市场价值。