RAP中旧沥青回收试验方法改进研究

曲恒辉,张树文,赵佃宝,张圣涛

(山东高速材料技术开发有限公司,山东 济南 250101)

引言

沥青路面在长期使用过程中,矿料特别是沥青在性质上将发生了较大变化,不同层位、不同位置的沥青混合料回收料(Reclaimed Asphalt Pavement,RAP)性状差异较大。为更好地对RAP 进行再生利用,保证再生沥青混合料的路用性能,规范回收RAP 中的旧沥青并准确测定、评价其技术性质尤为重要。旧沥青的回收分为抽提和蒸馏两个过程[1],即先用离心抽提法分离RAP 中旧沥青与矿料,再用阿布森法或旋转蒸发器法回收抽提液中的旧沥青。在采用离心抽提法,沥青溶液中容易混入少量矿粉,而在使用阿布森法或旋转蒸发器法过程中,则容易有三氯乙烯残留和沥青老化现象,都将影响对其性能的准确评价。

国外早期通常采用阿布森法回收沥青,后发现该方法易残留三氯乙烯,JIA 和ZHU[2]发现旋转蒸发器法易于操作,对回收后的沥青性质影响也比较小,因此该方法在欧、美等地区得到大范围推广应用。国内也多采用该方法进行旧沥青的回收,马翔等[3]将旋转蒸发器法与阿布森法进行对比,发现旋转蒸发器法具有较高的试验精度;为有效去除回收液中的残留矿粉,耿九光[4]利用非匀相体系沉降分离原理,提出离心加速度增至7 000×g可有效清除矿粉;樊亮等[5]对旋转蒸发器的参数进行了优化设置,采用70 #道路石油沥青进行试验并得到了较为准确的结果,但同时沥青也发生了老化。

1 回收沥青试验精度的影响因素

1.1 残留矿粉的影响

采用离心法抽提得到沥青溶液后,利用试验规程[1]中大于相对离心力770×g,离心时间≥30 min的方法对抽提液进行多次室内离心试验,发现离心后的抽提液中通常会残留约0.5%~2.0%的矿粉颗粒。由于矿粉自身粒径较小使得矿粉在沉降过程中速度慢,导致出现严重的扩散现象,因此,采用静置方法无法靠重力沉降。研究表明[6-7],回收沥青受矿粉的影响,其性能会发生变化。为探究残留矿粉对其性能的影响,在AH-70#沥青中掺入不同比例的石灰岩矿粉(≤0.075 mm),并测定矿粉掺量在0.5%、1.0%、1.5%、2.0%四个比例下的沥青的三大指标,试验结果见表1。

表1 不同矿粉残留量对沥青性能的影响

由表1 可以发现,矿粉的掺加明显影响了沥青的三大指标,使沥青的针入度、延度降低,软化点升高,其中,对延度指标的影响较为显著。分析可知,少量矿粉不均匀地分散于沥青中,使得沥青易在最脆弱的地方断开;残留矿粉越多,沥青的三大指标均劣化趋势显著,因此,应控制回收沥青中残留矿粉的含量,实现回收沥青指标的准确测定。

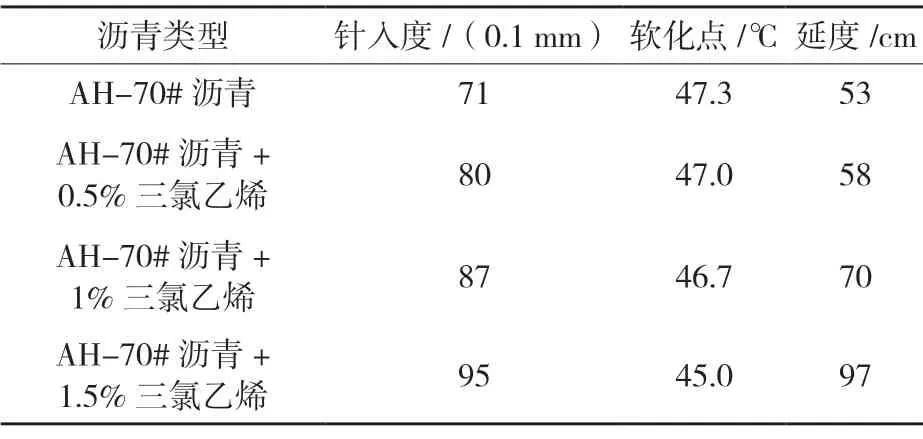

1.2 残留三氯乙烯的影响

试验规程[1]中旋转蒸发器法回收沥青分为两个阶段:低温蒸馏阶段和高温蒸馏阶段。低温蒸馏阶段的温度为50±5 ℃,直至无溶剂气凝结回收为止;高温蒸馏阶段的温度为155±2 ℃,在此状态下保持15 min 后,通2 min CO2气体,最后得到的即为旧沥青。

利用旋转蒸发器法进行多次沥青回收试验,发现回收沥青中通常会残留0.5%~1.5% 的三氯乙烯。美国NCHRP 研究表明,残留的三氯乙烯会对沥青的黏度产生影响,其中0.5%的三氯乙烯使黏度下降50% 左右[8]。为探究三氯乙烯对回收沥青性能的影响,选取AH-70#沥青掺入0.5%、1%、1.5%三个比例的三氯乙烯后进行三大指标试验,结果见表2。

表2 不同三氯乙烯残留量对沥青性能的影响

由表2 可以发现,随着三氯乙烯的增加,沥青软化点发生小幅度下降,而针入度和延度指标呈明显增长趋势。

2 试验方法的改进

2.1 残留矿粉的去除

采用高速离心机施以离心加速度可以使抽提液中的矿粉沉降并去除,但按照试验规程中规定的离心力和离心时间进行离心试验不足以完全地去除剩余矿粉。由斯托克斯定律可知,矿粉颗粒的相对离心力、沉降时间、离心沉降速度等参数之间存在数学关系:

式中:v—颗粒在溶液中沉降速度,m/s;dp—矿粉颗粒直径,m;ρp—矿粉颗粒密度,kg/m3;ρ—液体密度,kg/m3;μ—液体黏度,/Pa·s;RFC—相对离心力。

根据公式可计算矿粉在离心过程中的沉降速度,根据离心杯的高度则可以粗略得出矿粉完全沉降所需的时间。常用石灰岩矿粉的密度约为2 700 kg/m3,其粒径范围在0.2 um~0.075 mm 之间;抽提液即沥青溶液的密度、黏度指标与沥青的浓度有关,通过室内试验测定不同浓度沥青溶液的黏度值与密度值,试验结果见表3。

表3 不同浓度沥青溶液的黏度值与密度值

根据抽提试验后沥青溶液的实际浓度,分别采用20%和30%沥青溶液的黏度值与密度值进行计算,离心杯的高度取10 cm,可计算得出不同相对离心力下矿粉的沉降速度与完成沉降所需的时间,结果见表4。

表4 沥青溶液中矿粉的沉降速度与时间

试验结果表明,矿粉的沉降速度随沥青浓度的增加而降低;回收液沥青浓度为20%和30%时,仅通过重力沉降几乎无法去除矿粉,施加相对离心力可显著缩短沉降过程;随着施加离心力的增大,沉降所需时间逐渐减小,施加相对离心力3 000×g时所需时间分别为51 min 和123 min。

综合试验结果与实际情况,对该试验方法进行改进,即采用高速离心机施加相对离心力3 000×g,离心120 min,可以完全去除残留矿粉。

2.2 残留三氯乙烯的去除

旋转蒸发器法主要是通过加热、冷凝等措施去除沥青溶液中的三氯乙烯,经大量试验与分析发现该试验方法主要存在的问题:(1)低温蒸馏阶段耗时过长,且未规定回收沥青的量,若单次沥青的回收量较少,则不足以完成三大指标试验,需要与其他回收沥青混合并进行二次加热,可能造成旧沥青的老化。(2)高温蒸馏阶段当回收沥青质量较少时(少于50 g),15 min 可清除三氯乙烯,但数量不满足试验需要,而当回收沥青较多时(多于100 g),高温蒸馏15 min 则无法完全去除三氯乙烯。

为保证单次试验回收沥青的数量,完全去除三氯乙烯并避免沥青老化,对旋转蒸发器法进行了改进,提出了常温、低温和高温三阶段蒸馏回收沥青的操作步骤和要点。(1)第一阶段(常温阶段):根据抽提结果得出沥青与三氯乙烯混合液中的沥青浓度,计算并备好回收(130 ±5 g)沥青需要的抽提液,先往旋转烧瓶中加入350~400 ml 抽提液,不浸入油浴,在负压状态下进行旋转、挥发,转速逐渐加快至50 r/min 的速度旋转,当三氯乙烯溶液变得较为黏稠时,取下旋转烧瓶,再添加适量混合液,继续上述操作,直至全部抽提液加入到旋转烧瓶中。在此阶段中,考虑到旋转烧瓶内壁会黏附一部分回收的沥青,为保证旧沥青试验所需,因此控制回收沥青的质量为130±5 g。(2)第二阶段(低温阶段):控制油浴温度(80±2 ℃),继续以50 r/min 速度进行旋转,将旋转烧瓶浸入油浴中进行低温蒸馏,直至左侧收集瓶中三氯乙烯凝结回收的速率接近停滞并稳定,此时充入CO2气体,将收集瓶中三氯乙烯倒出,然后继续低温蒸馏至无溶剂气凝结回收为止。在此阶段中,将收集瓶中的三氯乙烯及时倒出,可以防止凝结的三氯乙烯滴落回烧瓶。(3)第三阶段(高温阶段):油浴温度升高至155±2 ℃后开始计时,在此状态下保持一段时间,然后通2 min CO2气体,停止旋转烧瓶旋转并迅速倒出烧瓶内的沥青。回收过程中,保持回收装置真空度94.7 kPa,即绝对负压在6.67 kPa 以下。

为确定第三阶段高温蒸馏的时间,选用两种沥青进行试验,其性能指标见表5,在旋转烧瓶中加入130 g 沥青,并加入足量的三氯乙烯制成溶液以模拟抽提液,第一阶段和第二阶段按照以上步骤进行,升温至155±2 ℃开始计时,控制第三阶段采用不同的高温蒸馏时间,然后通2 min CO2气体,停止试验并迅速倒出烧瓶内的沥青,进行指标测试,测试结果见表6。

表5 原样沥青的技术指标

表6 回收后沥青的技术指标

试验结果表明:随着高温蒸馏时间的增加,SBS改性沥青、回收70#A 级道路石油沥青的针入度和

延度均随高温蒸馏时间的增加而减小;回收70#A级道路石油沥青软化点随高温蒸馏时间的增加而增大,而SBS 改性沥青则是先增大后减小;高温蒸馏40 min 时,回收获得的两种沥青与原样沥青指标最为接近,少则不足以完全去除三氯乙烯,多则导致沥青老化。据此,确定第三阶段高温蒸馏的时间为 40 min。

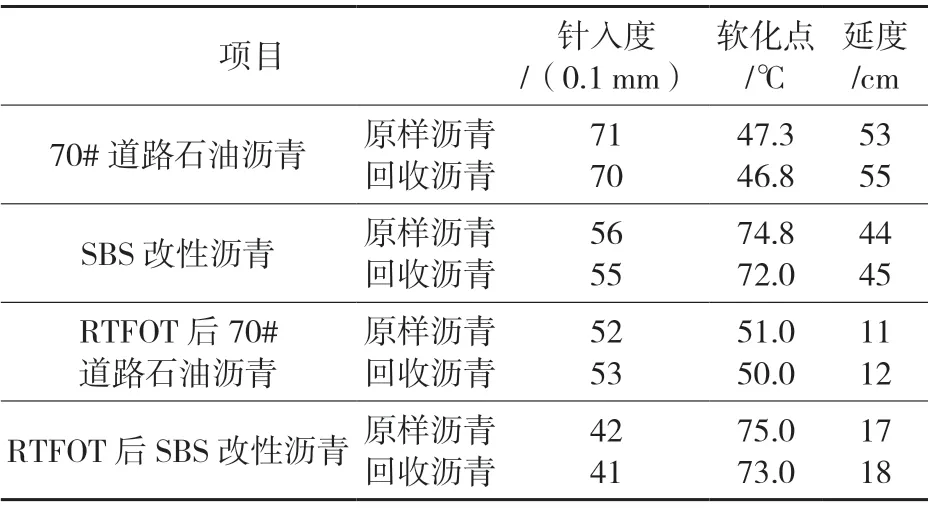

3 改进后试验方法的验证

为验证改进后的回收旧沥青试验方法的准确性和可靠性,分别采用齐鲁70#道路石油沥青和SBS改性沥青以及上述两种沥青老化(RTFOT)后的共计四种沥青进行空白试验。在130 g 沥青中加入520 g 三氯乙烯得到沥青溶液,加入2.6 g 矿粉并充分搅拌以模拟制备出抽提液。采用高速离心机去除沥青溶液中的矿粉,然后回收得到沥青,并对沥青进行相关试验,试验结果见表7。

表7 回收沥青技术指标

通过对比使用改进后的试验方法回收的四种沥青与原样沥青的性能指标,发现回收沥青的针入度、延度和软化点指标与原样沥青非常接近,且可满足规范中再现性误差的要求。说明改进后的抽提与回收试验方法可以较好地去除三氯乙烯、矿粉等残留物,并防止回收沥青的二次老化。

4 结语

(1)现行回收RAP 中旧沥青的试验方法存在一定的不足,无法完全消除矿粉、三氯乙烯等残留物以及沥青老化的影响,使得测定的旧沥青指标存在偏差。(2)经抽提试验后,抽提液中的沥青浓度一般为20%~30%时,采用高速离心机施加相对离心力3 000×g,离心时间不少于120 min,可以较为彻底地去除溶液中的矿粉。(3)对旋转蒸发器法回收沥青的试验方法进行了改进,提出了常温、低温和高温三阶段蒸馏回收沥青的操作方法与要点,不仅使得单次回收沥青的质量可以满足三大指标的测试需求,而且该试验方法准确、可靠,避免了三氯乙烯残留和沥青的二次老化。