基于ADINA 流固耦合的隔膜行程实验数值模拟

张恩龙 齐东杰 李文明 陈扬,2*

(1、中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144 2、沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870)

1 实验条件

某台套高压煤浆隔膜泵液力端隔膜室部装的剖视图如图1所示,图中的隔膜直径为620mm,对应的油缸直径210mm,活塞行程350mm,因此需要计算隔膜行程,以设计补排油信号装置距离。以往通常采用的方法是进行隔膜行程实验,利用工业实验验证的方式来确定油缸结构。隔膜行程实验的原理如下:注水口高于隔膜腔,依靠势能差不断注水使隔膜向外鼓出,隔膜发生一定变形后,橡胶内表面压力与水势能达到平衡,此时注水量为隔膜最大容积,隔膜铁芯最大位移为隔膜最大行程。这一手段效率低且成本高,因此亟待探索一种适用于该实验的有限元计算与模拟方案,实现隔膜行程实验的数字化、规范化和流程化。

2 流固耦合分析

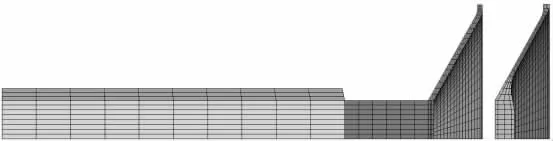

由于计算模型具有对称性,因此建立隔膜及推进液油的1/4 模型(如图2 所示)。具体边界条件的设定如下:图2 中的左侧端面为移动壁面边界条件,对称面法向速度设定为零,与隔膜接触面施加流固耦合边界条件,图中其余各个表面均设定为非滑移壁面边界条件;隔膜和铁芯共节点,对称面对称约束,橡胶隔膜的头部全约束,与推进油接触面施加FSI 边界条件。

图2 隔膜行程分析有限元模型

隔膜在工作中往复变形,瞬态分析需要考虑冲次、料浆粘度等很多参数,因此,隔膜行程分析简化为准静态过程,总的计算时间取100 秒;设计活塞行程350mm,分析中最大活塞行程约1000mm。

分析结果如图3 所示。

图3 活塞推进350mm 时隔膜行程分析结果

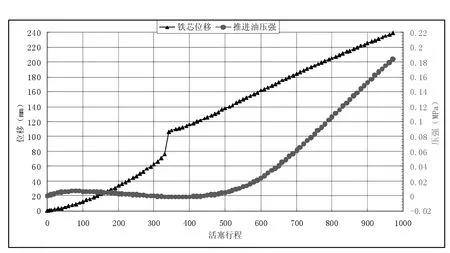

图4 铁芯的位移曲线

铁芯位移和铁芯行程如图4 所示。由图可知,铁芯位移曲线在活塞行程330mm 时发生跃变,这是因为隔膜正在翻转;活塞推进350mm 时,隔膜铁芯位移为108mm。实际上,隔膜并不是从初始状态开始工作的,经验是隔膜向外移动15mm 左右,从上图铁芯行程曲线可知,隔膜的准静态工作行程大概为110mm。

图5 是隔膜最大行程的仿真分析结果。

图5 隔膜位移和油压分析结果

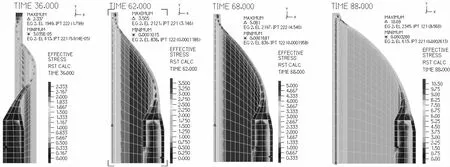

图6 隔膜应力分析结果

图7 隔膜位移和应力分析结果

实验中,注水口与隔膜腔轴心高度差不超过1 米,1 米水压约为0.01MPa。分析中未考虑重力,将截止压强放大到0.02MPa,考察流场中颈部中心位置的节点压强。

从图中可知,活塞行程590mm 时,油压达到0.02MPa,对应隔膜位移为159mm,取整为160mm。

根据经验,相同直径的隔膜行程实验最大行程约为210mm,仿真与实验存在很大的差异,除了方法不同,隔膜材料不同是主要的影响因素。

隔膜行程实验中,橡胶应力较小,而实际工作中,橡胶也可以承受一定的应力(应变),图6 分析隔膜行程和应力关系。

图7 中取了几个有代表性的单元(覆盖了任意时刻最大应力位置),绘制出行程和应力曲线。

隔膜最大行程,理解成隔膜本身能够承受的最大变形更为贴切。补强硫化丁腈橡胶拉伸强度为15~30MPa(机械设计手册),借鉴金属材料静强度、疲劳强度标准,可以得到隔膜最大许用应力,查图7 得到隔膜最大行程(表1)。

(经过橡胶材料试验及计算)假设隔膜最大许用应力为4MPa,可以得出,隔膜最大行程为175mm。

3 结论

根据上文对隔膜行程实验的数值模拟仿真结果可知,该台套隔膜泵橡胶隔膜正常工作的行程约为110mm,模拟行程实验(注水)的行程约为160mm,隔膜可承受行程约为175mm。后经与实验结果对比可知,数值模拟结果真实可信。