夹轨器主要构件的有限元分析*

李 倩,梅运东

(黄河交通学院,河南 焦作 454950)

1 设计要求

门式起重机是港口沿岸运输上获取、运移、卸载搬运重物的重要提升机械。而液压夹轨器是当前提升运输机械使用较为普及的一类主要的防风安全设备[1]。本研究的自锁夹轨器小车系统是在一般液压夹轨器的理论基础上,吸收国内外先进夹轨器的优点而设计的一种新型自锁夹轨器系统。对于总载荷小于320 t起重机被赋予的总载荷不大于额定载荷,每台起重机配备两套自锁夹轨器小车系统,每套小车系统的额定作业载重不小于160 t。按极限分析单个夹轨器所起作用,此时作用在单个偏心装置上的夹紧力不小于80 t。单个夹轨器的防滑力P=2×夹紧力×μ(摩擦系数,μ一般取0.25)=400 kN。根据用户单位起重机具体参数,提供如下外形尺寸:长×宽×高不大于6 m×1.5 m×1.6 m。此夹轨器系统应具备自锁能力、自调整能力和误差补偿功能[2]。

2 研究内容

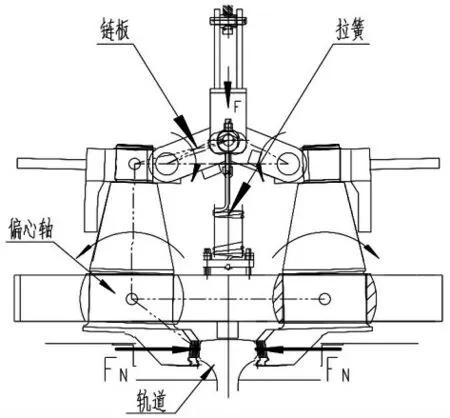

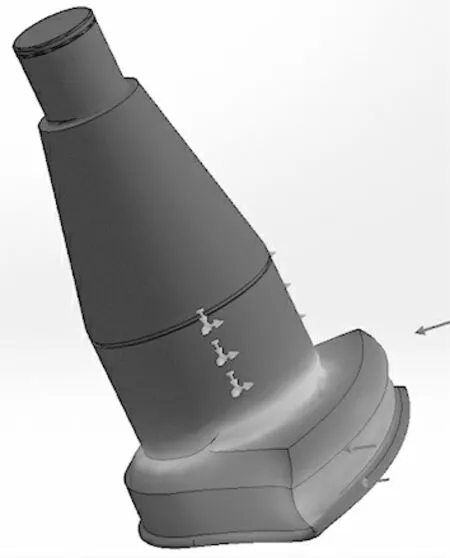

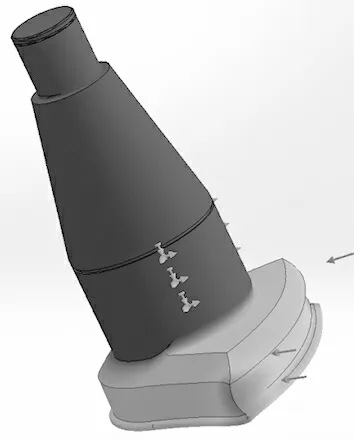

夹轨器小车系统核心部件如图1所示,利用Solidworks simulation软件对自锁夹轨器小车系统核心部件的主要结构件进行有限元分析,得到核心部件的变形、应力及应变的云图,可以有效避免应力集中的情况发生,防止夹轨器发生断裂破坏,指导夹轨器的强度优化设计。

图1 夹轨器小车系统核心部件图

3 主要结构件有限元强度分析

夹轨器小车系统采用自锁结构形式,当夹轨器工作时,其整体作用力作用在链板、偏心轴等构件上,将其与零部件从受力状态中释放出来。因此,对夹轨器小车系统受力情况的分析,总结起来就是对链板、偏心轴两个主要结构件的分析[3]。根据设计要求,本结构形式的自锁夹轨器小车系统需满足1 000 kN的夹紧力且夹轨器主要应用于起重机械非工作状态下的防风。

3.1 链板结构的有限元强度分析

1)链板承受的载荷计算:F1=[FNl5sin(α-θ2)]/[l4sin(θ2-θ1)]=1 000 000 N×183 mm×sin37°/288 mm×sin69°=409 609 N[4]。

2)建立链板的有限元模型,根据夹轨器系统的设计,对链板使用Solidworks进行三维建模设计,材质为Q345-D,弹性模量为2.06×1011N/m2,抗剪模量为7.9×1010N/m2,泊松比为0.28,材料的质量密度为7 850 kg/m3。

3)施加外部载荷及求解一。通过对夹轨器的结构分析可知,链板一端的腰形孔与长曲轴铰接,因此链板另一端圆孔的约束情况可以设定为固定约束,即链板圆孔被约束位置所有方向上的位移均被限制。在链板上升过程中,液压缸支架部件上的作用力通过轴沿着腰形孔中心距上移,使连接液压缸支架部件与链板的轴压在腰形孔槽口的右半边部位上,因此将链板上升过程中的受力简化为沿轴与腰形孔槽口右半边部位接触面的均布载荷是可行的。

分析结果:链板在上升阶段运动中产生的最大应力为676 MPa,而材料的抗拉强度极限为630 MPa,产生的最大应力大于材料的抗拉强度极限,不能满足设计需求。

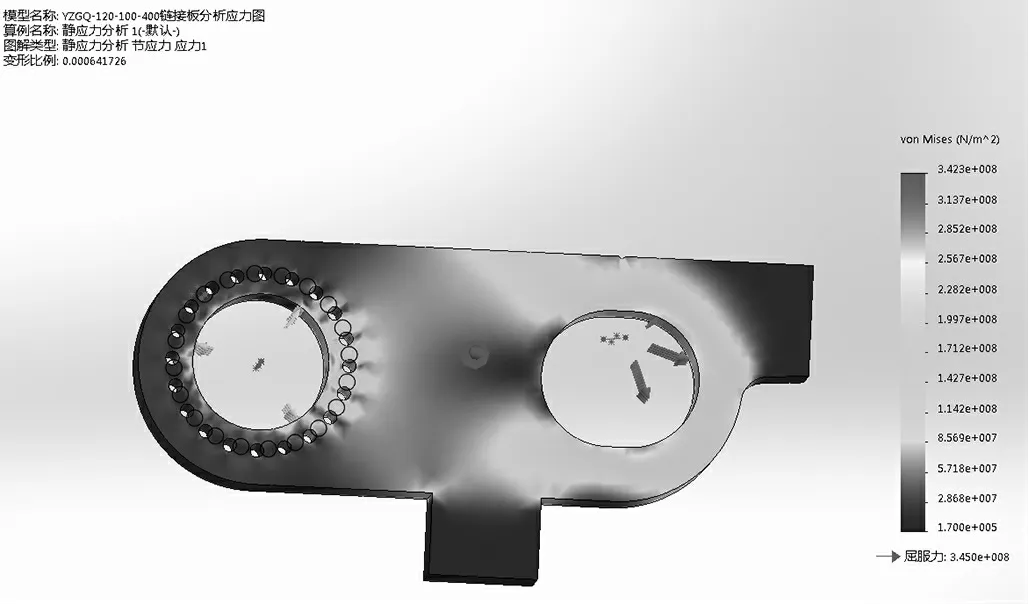

解决方案:从如图2所示的应力图可以看出,应力集中在腰形孔右半部分处,外圆壁厚太薄,优化结构后的应力、应变图如图3、图4所示。

图2 链板的应力图

图3 链板优化后的应力图

图4 链板优化后的应变图

在整体结构允许的情况下,增加了链板的板厚,腰形孔外圆薄壁的厚度、宽度及原设计应力集中较大部位的尖角过渡为圆角,避免应力集中[5]。

链板材质选择Q345-D,具有良好的强度和塑性,其材料的抗拉强度极限为630 MPa,优化后的链板最大应力为285 MPa,未超出材料本身的抗拉强度极限值,其安全系数n=630/285=2.21,强度满足设计和使用要求。

4)施加外部载荷及求解二。在链板下降过程中,设定链板上圆孔为固定约束。液压缸支架部件上的作用力通过轴沿着腰形孔中心距下移,使连接液压缸支架部件与链板的轴压在链板腰形孔槽口的左半边部位上,因此将链板下降过程中的受力简化为沿轴与链板槽口左半边部位上接触面的均布载荷是可行的。

分析结果:优化后的链板在下降阶段运动中产生的最大应力为251 MPa,而材料的抗拉强度极限为630 MPa,其安全系数n=630/251=2.51,强度满足设计和使用要求。

根据以往夹轨器设计经验考虑材料抗拉强度,设计的安全系数取n=1.8,从链板上升运动和下降运动过程中的有限元强度分析可得出,链板的腰形孔部分设计不满足此要求,需对链板进行结构优化。

增加链板厚度和腰形孔外圆壁宽度后,链板满足强度和设计要求。

3.2 偏心轴结构的有限元强度分析

1)偏心轴承受的载荷:FN=1 000 kN。

2)建立偏心轴的有限元模型。根据夹轨器系统的设计,对偏心轴使用Solidworks进行三维建模设计,材质为42CrMo,弹性模量为2.1×1011N/m2,抗剪模量为7.9×1010N/m2,泊松比为0.28,材料的质量密度为7 800 kg/m3。

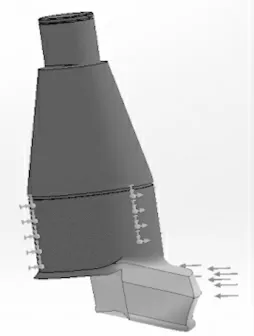

3)施加外部载荷及求解。通过对夹轨器的结构分析可知,偏心轴中端规则轴径与轴承铰接,因此偏心轴的约束情况可以简化为:将规则轴径设定为固定约束,被约束位置所有方向上的位移均被限制。在偏心轴夹紧过程中,偏心轴齿纹部分承受来自钢轨的作用力,其作用力作用在两方面,一方面作用在偏心轴圆弧正端面,另一方面作用在偏心轴圆弧侧端面,因此将偏心轴的受力简化为沿偏心轴与钢轨接触部位上的接触面和偏心轴圆弧侧面的均布载荷1 000 kN是可行的。

3.2.1 正端面抵抗力受力分析

分析结果:如图5所示偏心轴正端面受力图,偏心轴在夹紧过程中正端面产生的最大应力为1 111 MPa,偏心轴正端面的应变如图6所示,而材料的屈服应力为1 080 MPa,产生的最大应力大于材料的屈服极限应力,不能满足设计需求。

图5 偏心轴正端面受力图

图6 偏心轴正端面应变图

3.2.2 侧端面抵抗力受力分析

分析结果:由图7所示的偏心轴侧端面受力图,得出偏心轴在夹紧过程中侧端面受挤压产生的最大应力为1 875 MPa,偏心轴侧端面的应变如图8所示,而材料的屈服应力为1 080 MPa,产生的最大应力已远远大于材料的屈服极限应力,不能满足设计需求。

图7 偏心轴侧端面受力图

图8 偏心轴侧端面应变图

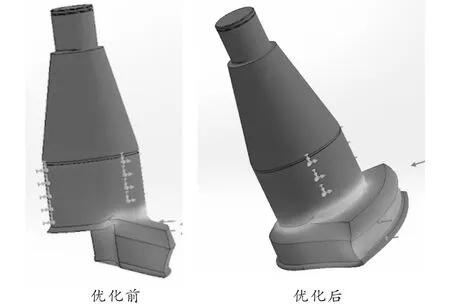

解决方案:偏心轴切屑后齿部未过中心线,同时有直角存在,此处存在相对的应力集中,此时对偏心轴切屑后齿部进行填补设计,此时应力、应变图如图9和图10所示。

图9 结构优化后的应力图

图10 结构优化后的应变图

在现场环境允许的情况下,增加偏心轴后端部尺寸,尽量让后端部切割线过中心,同时留有圆角,避免应力集中。

偏心轴材质选择42CrMo,具有良好的强度和较好的塑性,其材料的屈服极限应力为1 080 MPa,优化后的偏心轴最大应力极限为447 MPa,其安全系数n=1 080/447=2.42,强度满足设计和使用要求。

根据夹轨器设计经验考虑,材料强度和设计的安全系数取n=1.8,从偏心轴不同部位运动过程中的有限元强度分析可得出,偏心轴的部分设计不满足此要求,对偏心轴进行结构优化,优化前后方案对比如图11所示。

图11 偏心轴结构优化对比图

4 结论

现通过以上对链板、偏心轴在工作过程中结构的有限元强度分析结果可以得出:链板的最大应力发生在Y分量上,且存在直角应力集中的现象,安全系数低,在初始设计时的参数不能满足设计需求的情况下,优化结构,使其满足设计要求;偏心轴切屑后齿部未过中心线,同时有直角存在,此处存在相对的应力集中,此时对偏心轴切屑后齿部进行优化设计,结构优化后,可以满足要求。