氧化铝钝化膜沉积工艺对TOPCon电池钝化机制的影响

英利能源(中国)有限公司 李 倩

采用江苏微导纳米装备科技有限公司生产的管式PEALD镀膜设备,开展等离子体增强原子层沉积(PEALD)氧化铝(Al2O3)沉积工艺对TOPCon电池钝化效果的影响分析。通过研究PEALD沉积工艺中工艺温度、射频功率、氧化铝反应周期数等工艺参数对TOPCon电池钝化效果的影响,得到了最佳的工艺参数:工艺温度150℃,射频功率8000W,氧化铝反应周期数45cycles。在该工艺条件下制备TOPCon电池,测得TOPCon电池结构镀膜烧结后硅片平均少子寿命为436.1μs,电池平均转换效率达到22.94%。

硅晶体表面的杂质和表面特有的缺陷都将在禁带中形成复合中心能级,PN结区的光生载流子容易在硅片表面复合,表面复合速率严重影响太阳能电池的性能。表面复合速率增大,太阳电池的转换效率会降低。表面复合速率与表面缺陷密度成正比,可以通过电池表面沉积或生长钝化层而降低表面态密度,从而降低表面复合速率。由于Al2O3具有大量(1.3×1013~2.0×1013cm-2)固定负电荷,可以产生很强的场钝化效应,可完全消除寄生电容效应,为硼和Al掺杂的P+型发射极以及低电阻的P型、N型硅片提供良好的表面钝化效果。Agostinellin等人的研究表明,原子层沉积Al2O3薄膜在P型硅片上具有良好的钝化效果,目前Al2O3薄膜钝化P型表面的研究已日趋成熟,并且已经大量应用于生产。相比于P型硅片N型晶体硅体具有少子寿命长、无光致衰减效应等优点,是目前晶体硅高效低成本太阳能电池的主要研究方向,因此研究Al2O3薄膜对N型硅表面的钝化效果具有重要意义。

N型TOPCon电池正表面通常采用氧化铝(Al2O3)+氮化硅(SiNx)叠层膜进行钝化。本文研究了PEALD方式Al2O3薄膜沉积工艺中工艺温度、射频功率、氧化铝反应周期等各个工艺参数对硅片少子寿命的影响,得到了最佳的Al2O3薄膜沉积工艺参数,并制作了TOPCon电池。

1 实验

实验采用江苏微导纳米科技有限公司生产的管式PEALD镀膜设备,使用尺寸为158.75×158.75×0.18mm,电阻率为1.5~2Ω·cm的N型单晶硅片。沉积Al2O3层使用三甲基铝[Al(CH3)3,(TMA)]作为铝源,经射频放电后的等离子体的氧自由基作为氧源。实验过程中Al2O3薄膜沉积厚度为3-10nm,SiNx薄膜沉积使用管式PECVD设备,沉积厚度为80nm。为进行少子寿命测试,测试样片采用双面制绒、双面硼扩散、HF清洗、双面Al2O3和双面氮化硅的流程制作双面对称结构硅片,经高温烧结后进行Sinton测试。得出最佳工艺方案后采用制绒、硼扩散、背面SSE、磷扩散、去绕镀、湿化学、正面氧化铝、正背面氮化硅、印刷、烧结的流程制作N型TOPCon结构电池并测试电池效率。

2 实验结果和分析

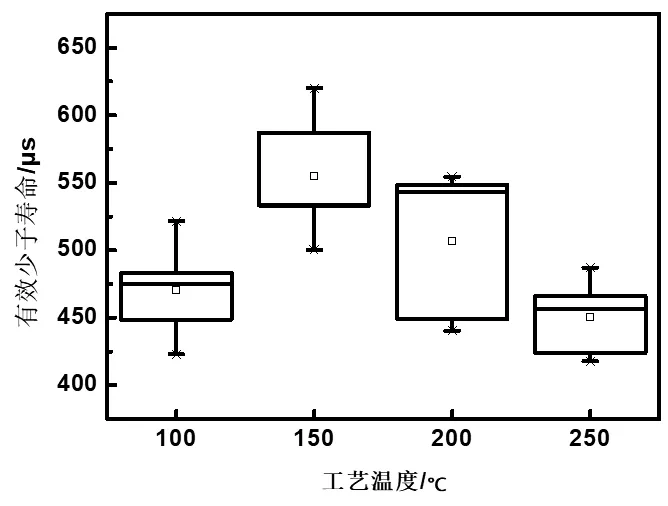

2.1 工艺温度对硅片少子寿命影响

图1所示为不同工艺温度及其对应的硅片有效少子寿命,可以看出,在相同工艺条件下,只改变沉积时的工艺温度,随着温度增加硅片的有效少子寿命呈现先增加后降低的趋势:在100℃的工艺温度下测得的烧结后硅片的平均少子寿命为470.3μs,工艺温度为150℃时,硅片的平均少子寿命升高到553μs,继续提升工艺温度到200℃和250℃,硅片的平均少子寿命分别为506.9μs和450.3μs,较150℃时有明显下降,在整个实验的工艺温度范围内,Al2O3薄膜对硅片少子寿命影响的趋势是先增加后降低。

图1 工艺温度对少子寿命的影响

这是由于在工艺温度下较低时,前驱气体反应活性差,原子迁移速率较低,TMA、含氧活性基团容易被硅片冷却,成核速率慢甚至无法成核,导致Al2O3薄膜表面粗糙、致密性差、场钝化效果差,更低温度时甚至会存在前驱体未完全活化或者冷凝现象。而适当提升工艺温度后,原子迁移率提升,原子能迁移到合适的晶格位置成核,有利于反应副产物从硅片表面逸出,对应生成的Al2O3薄膜平整致密,有较好的场钝化效果。而工艺温度继续升高,轰击硅片表面的粒子携带能量逐渐增加,导致已经成膜部分氧化铝在等离子体轰击下脱落,加重硅片表面损伤,硅片表面复合增加,有效少子寿命降低。

2.2 射频功率对硅片少子寿命的影响

图2所示为不同射频功率及其对应的硅片有效少子寿命,可以看出,在相同工艺条件下,只改变射频功率,随着射频功率从小到大,对应的硅片有效少子寿命呈现先增加后降低的趋势:射频功率为6000W时,硅片的平均少子寿命为480.15μs,提高射频功率到8000W时,硅片的平均少子寿命提升到507.15μs,继续提高射频功率到1000W时,硅片的平均少子寿命降低至432.3μs。

图2 射频功率对少子寿命的影响

这是由于随着射频功率增加,等离子体所携带的能量增加,为反应提供了足够的激活能,而气相分子的碰撞进一步促进了气体分子的分解、化合、激发和电离,产生更多的高活性成膜基团,使得沉积的Al2O3薄膜膜厚和致密性增加,进而增强了Al2O3薄膜的场钝化效果,提高了硅片的少子寿命。而过高的射频功率则会因为成膜基团携带能量过高,等离子体轰击硅片表面造成的损伤加大,会对硅片造成严重的射频损伤,导致表面复合增加,有效少子寿命降低。

2.3 氧化铝反应周期数对硅片少子寿命的影响

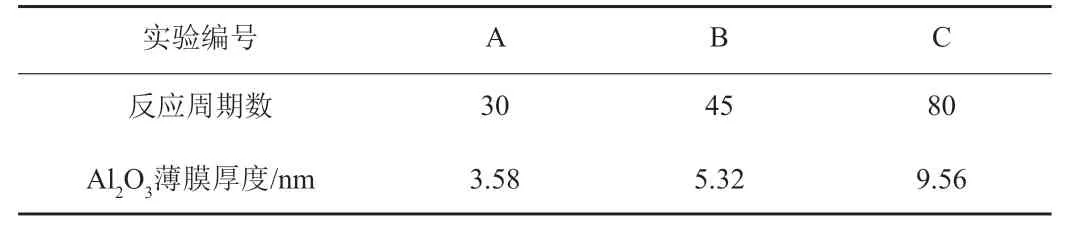

Al2O3薄膜的原子层沉积过程中,每个生长周期包括2个半反应,开始时,在空气中的水蒸气被硅片表面吸附,在硅片表面形成烃基团,将硅片放入反应炉管后,将TMA前驱体气体脉冲的通入反应腔,TMA与吸附的烃基团发生反应,直到表面全部钝化,铝原子甲基团覆盖在整个硅片表面上,剩余的TMA分子与反应生成的甲烷通过吹扫带出炉管。下一步氧气进入炉管,在射频激发下,氧自由基与悬挂的甲基团发生反应,形成Al-O键和新的表面烃基团,反应剩余产物由吹扫带出炉管,完成一个反应周期,生成第一层氧化铝单原子层。重复上述过程,再次产生完全的钝化单原子层。原子层沉积的优点是可以通过控制反应周期数可以精确地控制Al2O3薄膜的沉积厚度,制备表面平滑、均匀性好、无针孔、重复性好的Al2O3薄膜。表1为本实验氧化铝反应周期数与Al2O3薄膜厚度对应关系。

表1 氧化铝反应周期数及对应Al2O3薄膜厚度

图3所示为不同氧化铝反应周期数及其对应的硅片少子寿命,可以看出,在相同的工艺条件下,随着反应周期数增加,少子寿命呈现先增加后降低的趋势:反应周期为30cycles时,硅片的平均少子寿命为352.05μs,增加反应周期,Al2O3薄膜厚度增加,反应周期数在45cycles时,硅片的平均少子寿命明显增加为523.36μs,反应周期数增加到80cycles时,硅片的平均少子寿命下降到479.4μs。这是由于TOPCon电池正表面通常采用氧化铝(Al2O3)+氮化硅(SiNx)叠层膜进行钝化,适当增加Al2O3薄膜厚度,对应的场钝化效应增强,硅片表面钝化效果增强,有效少子寿命增加。SiNx薄膜的氢钝化机制为:制备氮化硅膜层的过程中存在大量的氢原子通过饱和晶界上的悬挂键,显著减弱复合中心,降低表面态密度,对硅片表面和体内进行钝化。而当Al2O3薄膜厚度过厚时,SiNx薄膜的氢被其阻挡,导致氢钝化受到阻碍,因此硅片表面整体的钝化变差,有效少子寿命降低。

图3 氧化铝反应周期数对硅片少子寿命的影响

2.4 最佳工艺测试结果

在上述实验结果中得出了最佳沉积工艺方案:工艺温度150℃,射频功率8000W,氧化铝反应周期数45cycles。在该工艺条件下进行TOPCon电池制备,图4所示为测试镀膜烧结后硅片平均少子寿命结果,可以看出在该工艺条件下电池结构硅片平均少子寿命为436.1μs。从表2中可以看到该工艺条件下批量电池转换效率可达到22.9%以上。

图4 最佳工艺方案下镀膜后硅片少子寿命

表2 TOPCon电池性能

结论:利用PEALD方式沉积Al2O3薄膜,分别验证了100℃、150℃、200℃和250℃四种工艺温度,6000W、8000W、10000W三种射频功率以及30、45、80cycel三种氧化铝反应周期数下硅片的有效少子寿命,得到了最佳沉积工艺参数工艺温度150℃,射频功率8000W,氧化铝反应周期数45cycles,并在该工艺条件下制备TOPCon电池,测得TOPCon电池结构镀膜烧结后硅片平均少子寿命为436.1μs,电池平均转换效率达到22.94%。