塞拉门早期机械故障预判及检测方法研究

中车唐山机车车辆有限公司 赵风启

今创集团股份有限公司 李 杰 翟泉新

高速列车塞拉门结构复杂、零件繁多、检修工作量大,很多故障隐患不易发现。通过当前的手段多以驱动系统电压、电流等电气信号的采样数据为基础进行故障的分析和诊断,在机械系统故障的诊断过程中,这些方法存在明显的缺陷。本文设计了一种针对门机构不同频段振动信号的检测装置,利用计算机对振动信号的处理分析,提取开门、关门过程中门机构的运行特征,通过对比实际门机构与正常状态下的各项振动信号特征的差异可以为机械故障的诊断提供辅助参考依据,大大提高门机构检修工作的效率和故障诊断准确性。

塞拉门是高铁车辆车体上的关键设备,其运行状态直接关系到旅客的人身安全,为满足地铁车辆高可靠性和安全性要求,故塞拉门的检修一直是车辆维护工作中的重点之一。

目前,关于塞拉门辅助检修系统和故障诊断的研究都集中在对控制器输入输出端口上电信号的采集、处理和分析,根据信号的不同特征判断门系统是否存在故障或故障隐患。作为门系统主体组成的电机、传动和门体等机械系统所引入的碰撞摩擦、压痕、热变形等各种损伤,症状信息微弱、特征不明显,很难通过电机驱动信号的分析准确判断。特别是在这些机械损伤发展初期,多种故障长期存在,诱发多故障耦合,更进一步增加了信号分析的难度。为了能够对门机构的各种机械损伤进行准确分析诊断,需要能够直接对机械系统运动过程中状况进行监测。振动是机械系统不可避免的现象,系统在正常或非正常的工作状态下会表现出不同的振动形态,通过对振动信号的分析处理可以更对系统存在的各种损伤做出准确判断。

鉴于此,本文针对塞拉门系统设计了一种基于FPGA的振动信号采集仪器,对门体、门框等部位的振动信号进行采集、处理,并实时传送至计算机进行分析、显示,对门机构工作状态做出诊断,并可针对各种不同状态提出相应维护建议。

1 系统结构

整个振动检测分析系统包含若干前端信号采集装置和分析计算机两部分、为了方便系统在具体门机构对象上的部署,每个信号采集装置采用电池供电,与外界数据通信采用无线互联网实现,保证每个装置与外部没有导线连接,具有较高的独立性。所有信号采集装置通过无线路由器连接在一起,与同时接入网络的分析计算机实现数据通信。

每个信号采集装置配置三轴直线加速度传感器和一路压电陶瓷振动传感器,分别检测不同频段的门机构振动信号。其中3路直线加速度信号相互之间具有明显的相关性,为保证信号分析的精度,通过外部具备同步采样功能的AD转换器接入FPGA。压电陶瓷振动传感器输出信号频带较宽,需具备较高的采样率。

为了保证一次开门或关门过程中的数据得到完整记录,采集装置需要较大的数据存储空间。采集装置在充分利用单片机内部SRAM的同时配置了外部SRAM,分别用于存储速度较低的直线加速度检测数据和较高采样率的压电陶瓷传感器数据。

2 信号采集电路硬件设计

装置分别采用亚德诺公司ADXL335型三轴加速度计和H4P8型压电陶瓷换能器实现门机构0~200Hz频段和100Hz~2kHz频段振动信号的检测。

ADXL335是一款小尺寸、薄型、低功耗、完整的三轴加速度计,可直接输出经过调理的电压信号,满量程加速度测量范围可以达到±3g,既可测量倾斜检测应用中的静态加速度,也可测量运动、冲击或振动导致的动态加速度。

H4P8型压电陶瓷换能器厚度采用1mm,信号带宽可以达到2MHz。利用宽带运算放大器实现换能器输出信号的前置放大,并偏移至合适的动态范围接入AD转换。

根据各检测电路的检测需求容易确定,加速度采集电路的通频带为0~200Hz,压电换能器放大电路的通频带为100Hz~2kHz。根据这样的频带要求,可以确定电路各项阻容参数。针对上述设计电路进行交流仿真分析,可得电路频率响应。

压电陶瓷换能器负责对门机构100Hz~2kHz频段内的振动信号进行采集,因此其ADC采样率设置为40kHz。加速度传感器负责检测门机构0~200Hz频段内的振动信号,因此其采样率设置为4kHz即可。为协调两组信号的采样,系统采用12位AD转换器LTC2423,此款ADC具备4个同步采样通道,采样率可达2MHz,可以保证各传感器检测到的信号存在严格的同步关系。工作中,ADC以40kHz的采样率工作,但加速度采集通道对连续8个采样点进行平均后作为一个有效样点,实际采样率为5kHz。

系统总有效采样率为52kHz/s,系统测试时间设为20s,由此可得12.48Mbit的数据总量,组合可得1.56MByte。因此,系统配置了2MBtye的RAM存储容量。

3 振动信号采集器软件设计

采集器的核心是FPGA,两类传感器检测电路经ADC接入FPGA。ADC驱动实现LTC2423的逻辑接口,4个通道的转换数据分别送入缓冲区。加速度采集通道的采样数据首先分别存入8个单元的缓冲区,完成8次数据采样后对这8个数据进行算术平均,而后以平均值为有效数据存入主数据缓冲区。另一路陶瓷换能器通道则以8倍的速率将每次采样的数据存入主缓冲区。主缓冲区在数据记录状态管理器控制下在空闲、触发搜索、采样计数、数据记录完成等状态中切换。

系统启动和完成一次数据采样记录流程后即进入空闲状态。在空闲状态下,系统默认此时门机构处于完全静止状态,因此,分析计算机可以以此时的采样数据为基准。在完成测试准备工作后,分析计算机通过数据通信下达启动测试指令,系统进入触发搜索状态。一旦系统启动测试,系统即开始不停进行AD转换并将采样数据存入主数据缓冲区。主数据缓冲区组织为环形队列,数据可不断循环存入,超出总存储容量后即替换最早记录的数据。数据存入缓冲区的同时,状态管理器对最新采集的一段数据进行分析,当各路数据符合开门启动或关门启动的数据特征时立即触发数据记录计数状态。此状态下,系统继续对采样数据进行记录的同时开始从0计数,当计数值达到门限时即意味着完成一次完整的开门或关门数据采样记录,系统进入数据记录完成状态,数据通信模块启动开始通过WiFi模块将采样数据传送至分析计算机,全部数据传送完成后系统返回空闲状态。

信号采集器安装在门机构的过程存在较严重的随机性,无法保证装置自身坐标系与门机构坐标系之间完全重叠,为保证数据分析的一致性,需要将检测数据变换至标准的坐标系上。如前所述,空闲状态下系统仍在不断采集各传感器通道的数据。在此状态下,系统不断检测三轴加速度数据,并对数据进行分析,根据式(1)可以得到实测数据坐标系与标准自然坐标系之间的夹角。

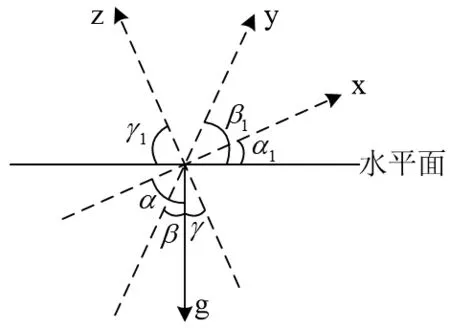

如图1所示,X轴方向的加速度大小为Ax,其与水平面的夹角为α1,与重力加速度的夹角α;同理,Y轴方向的加速度为Ay,与水平线的加速度为β1,与重力加速度g的夹角为β;Z轴方向的加速度为Az,与水平线的加速度为γ1,与重力加速度g的夹角为γ。α= 90°- α1,β= 90°-β1,γ=90°-γ1。

图1 加速度传感器坐标示意

系统在空闲状态下检测、计算并记录上述夹角关系,在数据记录状态下,系统则在采样的同时对数据进行坐标变换校准。

4 计算机分析软件设计

信号采集器完成数据采集记录,并传送至数据分析计算机,在计算机平台上完成对门机构不同位置加速度与振动数据进行分析,最终为门机构是否存在故障或损伤的判断提供参考依据。

系统首先对数据按时间对开门和关门过程进行分解,在对每个分段数据进行频谱分析得到各路信号的主要参数指标,包括时间长度、最大值等时域参数和各次谐波分量的幅值等频域参数。通过对这些参数与正常门机构运行过程中的参数进行对比,即可对门机构各工作环节、零件可能存在的故障或损伤进行判断。

结论:塞拉门系统系统复杂,功能繁多,检修过程中故障部位查找困难、故障隐患难以排除,导致检修成本高。本文利用FPGA设计了的振动信号采集仪器,对门体、门框等部位的振动信号进行采集、处理,并实时传送至计算机进行分析、显示,对门机构工作状态做出诊断,实现塞拉门辅助检修,简化检修工作,提高故障诊断的准确性。