电动轮减振系统集成设计及其模糊控制

刘明春,刘铠睿,史鸿枫

(南昌大学机电工程学院,江西 南昌 330031)

“十二五”期间,我国电动汽车技术取得了长足的发展。国家“十三五”规划纲要指出“将发展电动汽车产业化作为工作重点之一”。将轮毂电机安装于车轮内部的电动轮驱动系统在发挥动力学控制潜能、简化底盘结构、提高驱动效率、增强驱动系统冗余度和可靠性等方面有显著的优势[1-2],电动轮驱动车辆是研究车辆动力学控制潜能和智能化的理想载体,被认为是下一代电动汽车的重要发展方向之一。

然而,电动轮系统显著增加了车辆簧下质量,带来车辆垂向振动特性不佳、行驶平顺性恶化、轮毂电机垂向冲击力较大等垂向负效应[3-5],这在很大程度上限制了电动轮驱动系统的应用和发展。针对电动轮的结构集成和振动优化问题,国内外的研究主要集中在电机轻量化设计、簧下质量转移和振动传递路径优化等方面。电机轻量化设计方面,可采用尺寸优化、高功率密度的新型材料及结构优化等方法实现轻量化。文献[6]以电机的最大效率和最小质量为优化目标,利用尺寸优化设计对外转子表面安装的永磁电机进行优化,以寻找最优的设计几何形状,并对优化前后的性能进行对比分析,验证优化的有效性。文献[7]采用新型稀土材料钕铁硼设计了具有较高的功率密度、输出转矩以及较宽的调速范围的盘式无铁心永磁轮毂电机。轴向磁通电机具有高转矩密度、高功率密度和降低齿槽效应[8-9],可满足电动汽车应用的大部分电气要求和物理限制,此外,它与经典汽车轮圈的形状和尺寸自然匹配,因此可以很容易地应用到电动车轮上。文献[10]基于铁的稳态热模型和静磁模型的非线性特性耦合情况,考虑功率密度、质量、效率和体积因素对轴向磁通电机的拓扑结构进行了优化设计,优化后的布式绕组与环形绕组相比在功率密度提高了24%的同时减小了体积。文献[11]在铁氧体永磁体的低成本轮内轴向间隙电机的基础上,对电机设计了一种半封闭槽结构,有效地减轻质量、减小尺寸。文献[12]考虑在材料结构场、电磁场和热场等多个物理场的交叉耦合效应下,电机材料结构的改变将导致其他物理场特性的改变这一事实,以体积最小为优化目标,采用拓扑优化设计方法寻找多个场交叉耦合作用下的最佳材料分布以减轻电机质量,得到满足设计要求的轮式电机最优结构。结构紧凑的高功率密度电机和新型材料盘式电机能够较大地提高电动轮的轻量化水平,但是受材料性能、制造成本等因素的限制,难以广泛应用。簧下质量转移方面,将车轮电机设计为动态减振器的方案,即车轮电机通过弹簧和阻尼器连接到簧载质量或非簧载质量上[13-14],是抑制轮毂电机振动的一种很好的解决方案。文献[15]在此方案上,考虑弹簧质量变化、执行器故障和控制输入约束的轮式电动汽车主动悬架控制策略,对可能存在弹簧质量变化的悬架进行建模,在非弹簧质量共振范围内有效降低了簧载质量加速度,改善了平顺性。文献[16]设计了一种以盘式电机作为驱动电机的新型轮内悬挂多功能集成电动车轮结构,新的结构使得轮内具有更多的轴向空间;盘式电机安装在轴上,轴通过隔振垫圈紧固在底盘上,避免了非弹簧质量的增加,改善了车轮垂直振动的负面影响。通过悬置装置将轮毂电机转移至簧载质量,甚至作为车身和车轮吸震器,能够在较宽的频率范围提高车辆的行驶平顺性,但轮毂电机所受垂向冲击力较大,其工作稳定性和寿命受到影响。在振动传递路径优化方面,文献[17]在多自由度车辆模型结构设计和参数匹配的基础上,提出了一种半主动空气悬架系统,该系统提供了一个可调的阻尼力,提高了车辆的乘坐舒适性。文献[18-19]利用磁流变阻尼器设计了轮式半主动悬架,通过磁场来控制磁流变液行为,进而改变阻尼器的阻尼特性以达到满足振动要求;在电动轮内加装减振系统,优化垂向振动传递特性,在提高车辆平顺性的同时能一定程度上减小电机冲击力,同时挑战并存:建立准确的磁流变或空气阻尼器力学模型及其参数辨识困难较大;此外,空间的限制,将减振器安装到车轮上困难较大。目前轮内减振系统都是采用被动减振,且较少考虑与车辆悬架系统的协调控制,在复杂多变的路面条件下,难以兼顾车辆平顺性与轮内减振的综合优化。

针对上述电动轮振动负效应的问题,本文从电动轮的集成方案和车辆垂向振动综合控制角度出发,设计电动轮内减振系统,并采用粒子群优化算法对该减振系统的初始刚度和阻尼进行参数匹配,以减小电机的垂向冲击力;进一步地,对轮内可控阻尼器进行模糊控制,提高系统的鲁棒性;同时对车辆主悬架进行半主动控制,使之与轮内减振系统协调工作,提高车辆行驶平顺性。

1 电动轮方案设计及其建模

1.1 电动轮集成方案设计

在传统的电动轮中,以外转子轮毂电机为例,电机的定子与车轮轴固定在一起,转子与轮毂固定在一起,轮毂电机是簧下质量固有的一部分,因此车轮受到的路面冲击力直接作用于轮毂电机,影响电机的工作稳定性和可靠性。为了减小轮毂电机所受的垂向冲击力,本文针对采用外转子轮毂电机的电动轮,设计一种可控轮内减振系统。

图1所示为基于轮内可控减振系统的电动轮方案图,电机转子的一端通过定位螺栓与轮毂连接,另一端通过端盖与制动盘固连,从而实现对车轮的驱动和制动;电机定子的一端设计成为外方内圆的外延体,用于安装轮内减振系统。该轮内减振系统由减振弹簧和液压衬套构成,减振弹簧连接定子外延体的外缘与车辆簧载质量;在定子外延体内部,安装了一个液压衬套,套住车轮轴。当车轮在路面激励下发生振动时,该轮内减振系统可以起到减振的作用。如若将液压衬套用固定参数的环形衬套(如橡胶衬套)代替,则减振弹簧和衬套可以起到被动减振的作用;当液压衬套的减振力可控时,则可以起到主动减振的作用,从而提高减振系统对复杂工况的适应性。

图1 基于轮内减振系统的电动轮集成方案Fig.1 Scheme of electric wheel with in-wheel vibration system

图1所示的轮内减振系统将电机定子与车轮轴的连接由刚性连接变成了挠性连接,实现了轮毂电机对于簧下质量(车轮、车轮轴、悬架等)的悬置和隔振。但该系统对车轮、车轮轴和悬架之间的结构和连接关系并无明显改变。

1.2 1/4车辆动力学建模

本文将轮毂电机视为一个整体部件,不考虑定、转子之间的径向相对挠度,并假设车辆的悬挂质量分配系数为1,则简化后的1/4电动轮车辆垂向振动模型如图2所示,其中,图2(a)为采用传统电动轮的1/4车辆模型,轮毂电机与簧下质量刚性固连;图2(b)为采用带轮内减振系统电动轮的1/4车辆模型。在图2中,ms、mt、mes、mer分别为1/4车身质量、簧下质量(含车轮、车轮轴、悬架组件等)、电机定子质量、电机转子质量(含制动盘);Ks、Kt、Kr分别为主悬架刚度、轮胎刚度、转子与轮毂间的螺栓刚度;Ke1、Ke2分别表示液压衬套刚度和轮内减振弹簧刚度;Cs、Ce分别为主悬架阻尼系数和轮内环形橡胶衬套阻尼系数;x1、x2、x3分别为车轮及悬架组件的垂向位移、轮毂电机的垂向位移、车身的垂向位移;q(t)为路面的垂向激励。另外,图2(b)中悬架和轮内减振系统的减振控制力分别表示为fs和fe。

(a) 参数Kp的输出曲面

(a) 采用传统电动轮 (b) 采用减振系统的电动轮图2 1/4电动轮车辆振动模型Fig.2 Vabiration model of 1/4 vehicle with electric wheel

图2(b)中1/4电动轮车辆垂向动力学模型的微分方程如下:

(1)

(2)

(3)

由式(1)~式(3)得到车轮、轮毂电机、车身3个部分的固有圆频率分别为:

(4)

式(4)中,Kr为转子与轮辋之间的定位螺栓的刚度,为了保证转子与轮辋的连接可靠性,该刚度为1.0 MN·m-1,要远远大于其他弹簧的刚度值,则车轮部分和轮毂电机部分的共振圆频率也要远远大于车身的固有圆频率,也远远大于常规地面激振频率,因此车轮或轮毂电机与路面激励单独发生共振的可能性不大。

基于此,本文的分析与常规电动轮(即电机固连于车轮和轮轴的电动轮)的频率特性分析方法类似,将车轮与电机视为电动轮整体分析其频谱特性,则电动轮固有圆频率为:

(5)

式中:ωw为电动轮整体(含车轮和轮毂电机)的固有圆频率。

2 轮内减振系统及车辆主悬架模糊控制

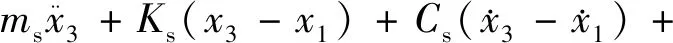

2.1 综合减振控制方案

在图2(b)所示的1/4电动轮车辆模型中,来自地面的垂向激励通过车轮后,一方面经由轮内减振系统(Ke1、Ke2、Ce)传递至轮毂电机,影响电机工作稳定性和可靠性;另一方面经由悬架系统(Ks、Cs)传递至车身,影响乘坐舒适性。基于此,本文针对上述两个减振系统设计如图3所示的综合控制方案,主要包含如下几个部分。

图3 减震系统综合控制方案Fig.3 3D Control scheme of vibration absorber systems

1) 评价因子选取。为了在提高车辆行驶平顺性的时兼顾轮毂电机工作性能,本文在传统车辆平顺性评价因子:车身垂向加速度as、悬架动挠度fd、车轮动载荷Fd的基础上,补充电机垂向加速度ae作为重要的评价因子之一,有

(6)

值得指出的是,轮内减振系统与悬架减振系统在结构上并联,功能上相互干涉,控制上相互影响。图3所示的综合控制方案中,悬架减振控制是基于轮内减振控制作用下的车身振动状态而进行的反馈控制,以此兼顾电机振动性能和车辆行驶平顺性的优化。

2.2 轮内减振控制

2.2.1 减振系统参数匹配

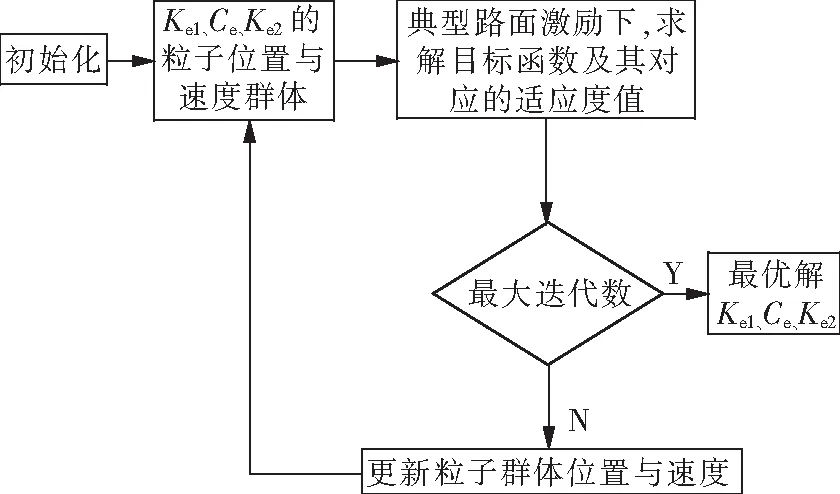

本文采用粒子群优化算法(particle swarm optimization,PSO)对轮内减振系统进行参数优化匹配,以获得快速收敛的全局最优解。如图4所示,PSO的重点在于目标函数的建立、求解,以及粒子群位置与速度更新。

图4 基于粒子群优化算法的轮内减振系统参数匹配Fig.4 Parameters matching by using PSO

首先,对所取的4个评价因子归一化处理,以减振系统参数Ke1、Ke2和Ce为优化变量,构建目标函数:

(7)

式中:σas(1)、σfd(1)、σFd(1)、σae(1)分别为带轮内减振系统的电动轮中,上述4个评价因子的均方根值;σas(2)、σfd(2)、σFd(2)、σae(2)分别为传统电动轮中,上述4个评价因子的均方根值;q1、q2、q3、q4依次为各因子的加权系数,有q1+q2+q3+q4=1。由于轮内减振系统的主要目标在于减小电机冲击力和车身加速度,因此设置为:q1= 0.3,q2=0.15,q3=0.15,q4=0.4。

在上述目标函数中,悬架动挠度应不大于其许应值的1/3,且车轮动载荷的均方根值应不大于其静态载荷的1/3,以防止车身撞击悬架限位块及车轮弹跳脱离地面。另外,电机转子与轮毂之间是刚性连接,为了避免电机与车轮、悬架等部件的垂向运动干涉,特限定电机与轮毂相对位移的最大值不超过6 mm,均方根值不超过2.5 mm,因此,建立约束条件如下:

(8)

式中:[fd]为悬架动挠度许应值;G为车轮静态载荷。

其次,针对式(7)所表示的约束条件下的三维优化问题,基于PSO算法[20],参数粒子群体的位置和速度更新函数可表示为:

(9)

式中:i和j分别表示粒子编号和优化维数编号;vij(t)和xij(t)分别为第t次迭代后粒子的速度矢量和位置矢量;pb,ij(t) 和gb,ij(t) 分别是粒子群的局部最优位置和全局最优位置;c1和c2分别是粒子群的认知学习因子和社会学习因子;r1和r2是属于[0,1]的随机数。

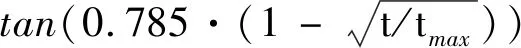

W是权重惯量系数,该系数对PSO算法的优化效果影响较大[21]:当权重系数较大时,算法的全局寻优能力较强,但收敛能力会变差;反之,算法的全局搜索能力较弱,但局部搜寻能力较强,搜索结果易收敛。基于此,本文采用基于递减正切函数的方法来调整权重系数W的取值,如式(10)所示。

(10)

式中:t为当前迭代次数;tmax为最大迭代次数;W1为权重系数初值;W2为权重系数终值;W1取为0.9;W2取为0.4,常数0.785保证了W的变化范围为0.4~0.9。基于式(10),权重系数W在算法的初期取值较大,以优化算法的全局寻优能力;而在算法的后期,W取值较小,以增强粒子在最优解附近的局部搜寻能力,以加快收敛速度。

2.2.2 轮内减振阻尼控制

为了提高轮内减振系统对复杂工况的适应性和鲁棒性,在前述轮内减振参数匹配的基础上,对轮内液压衬套的减振力进行模糊控制,从而进一步减小轮毂电机所受的垂向冲击力。

2) 输出阻尼器控制力fe的基本论域为[-300,300],取其相应的模糊论域为[-6,6],比例因子取50。

3) 对输入变量、输出变量都取7个语言值,正大(PB)、正中(PM)、正小(PS)、零(Z)、负小(NS)、负中(NM)、负大(NB)。

4) 模糊子集均选择三角形的隶属函数,模糊逻辑推理采用Mamdani方法。

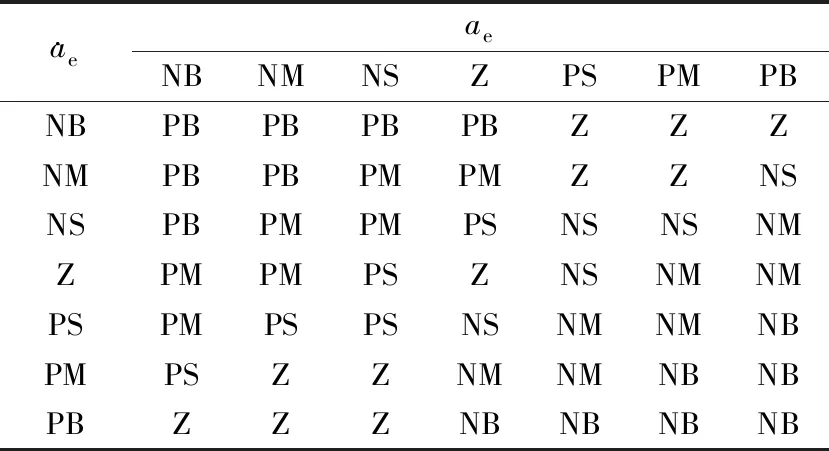

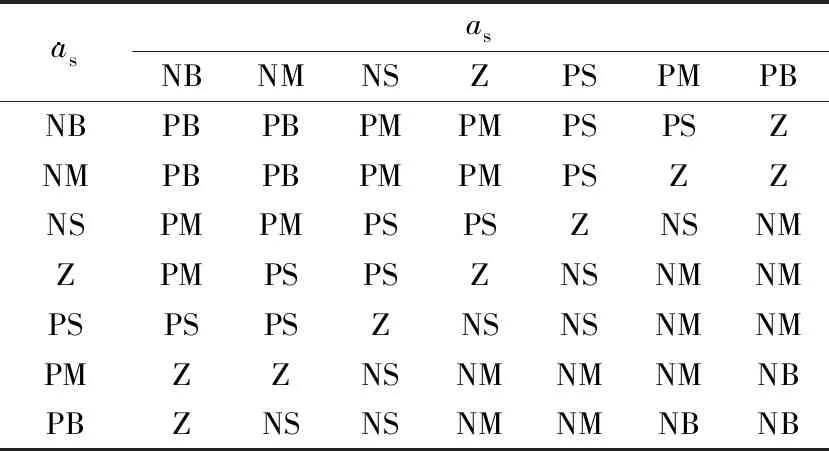

基于输入、输出变量之间的作用关系和仿真经验,得到如表1所示的49条模糊规则表。

表1 轮内控制力fe的模糊规则表Tab.1 Fuzzy rules for in-wheel damping force

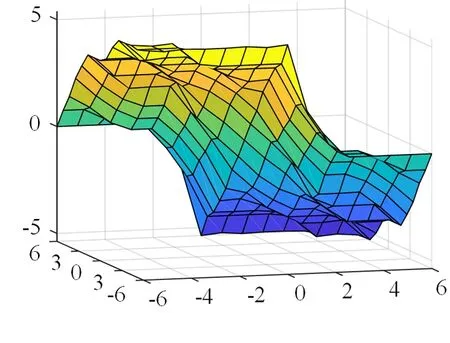

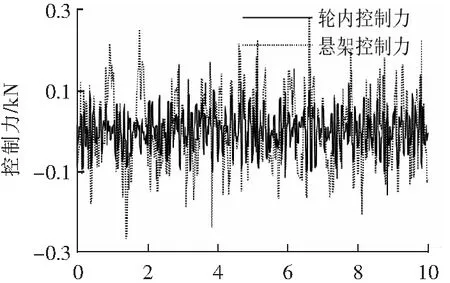

模糊规则的基本思路为:当电机垂向加速度及其变化率为同向变化且增大时,则增加尼控制力以减小轮毂电机的振动;当电机垂向加速度及其变化率的变化趋势相反时,表示电机振动趋于平稳,则相应地减小阻尼控制力。基于模糊规则表得到的输入量与输出量的模糊关系曲面如图5所示。

图5 输入量与输出量的模糊关系曲线Fig.5 Fuzzy control surface for in-wheel controlled force

2.3 车辆主悬架的模糊PID控制

为了协调车辆主悬架与轮内减振系统的工作特性,对车辆主悬架的控制力进行模糊PID控制,在轮内减振的基础上提高车辆行驶平顺性。

ke=6,kec=0.1

Kp0=220,Ki0=1.75,Kd0=0.000 2

比例因子分别取:

kp=10,ki=0.1,kd=0.000 01

3) 输入和输出都选取7个语言值,即正大(PB)、正中(PM)、正小(PS)、零(Z)、负小(NS)、负中(NM)、负大(NB)。

4) 模糊子集均选择三角形的隶属函数,模糊逻辑推理采用Mamdani方法。

基于输入、输出变量之间的关系和仿真经验,对Kp、Ki、Kd分别得到49条模糊规则,如表2 ~ 表4所示,对应的模糊关系曲面如图6所示。

表2 Kp模糊控制规则表Tab.2 Fuzzy rules for Kp

表3 Ki模糊控制规则表Tab.3 Fuzzy rules for Ki

表4 Kd模糊控制规则Tab.4 Fuzzy rules for Kd

基于模糊控制得到Kp、Ki、Kd后,为了尽量减小车身加速度,进一步地将车身垂向加速度as作为PID控制器的输入变量,车辆悬架的阻尼器控制力fs作为最终输出变量,为:

(11)

3 仿真实验与分析

为验证所提出的轮内减振系统和车辆悬架控制的有效性,基于随机路面激励和脉冲路面激励两个典型工况,分别对以下4种电动轮方案进行基于Matlab/Simulink的仿真和对比分析。

1) 方案1:不带轮内减振的传统电动轮,采用车辆被动悬架,如图2(a)所示。

庄子还有句话说:人能虚己以游世,其孰能害之。一个人要是不把自己当回事,那就没有人能让他愤怒,让他生气。一个人的自尊太强、自我意识太强,别人稍微冒犯,他就立马反弹回去。而每个人都有每个人的生活方式,尝试放下“我”,站在对面的角度去考虑,去理解,去宽宥。

2) 方案2:带轮内被动减振的电动轮,采用车辆被动悬架,如图2(b)中去掉悬架和轮内控制力。

3) 方案3:带轮内被动减振的电动轮,采用车辆可控悬架,如图2(b)中去掉轮内控制力。

4) 方案4:本文提出的带可控减振系统的电动轮,采用车辆可控悬架,如图2(b)所示。

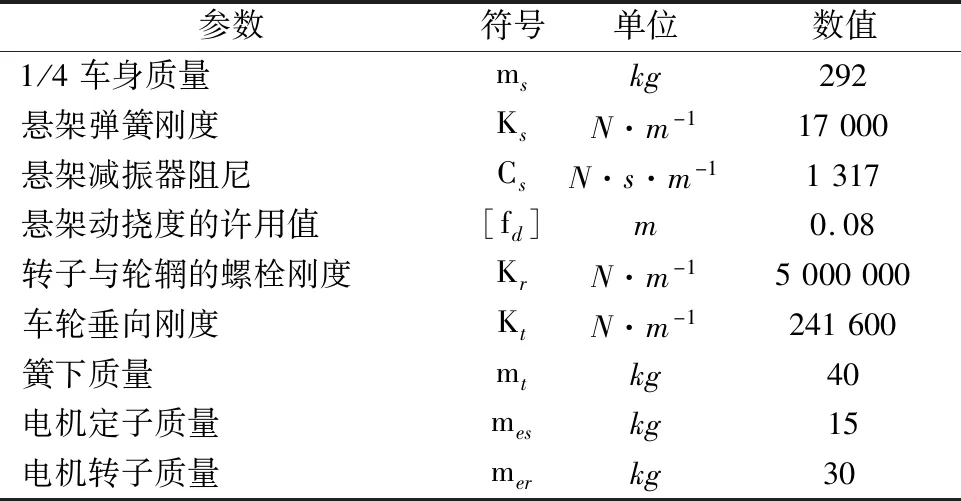

在上述电动轮方案中,1/4车辆模型的基本参数如表3所示。另外,在方案2、3、4中,电动轮内带有减振系统,基于前述粒子群优化算法,在车速70 km·h-1、C级路面这一典型工况下,得到的轮内减振系统的刚度值和阻尼值为:

Ke1=1 352 N·m-1,Ce=3 226 N·s·m-1,Ke2=2 615 N·m-1

表5 1/4车辆模型参数Tab.5 Basic parameters of the quarter vehicle model

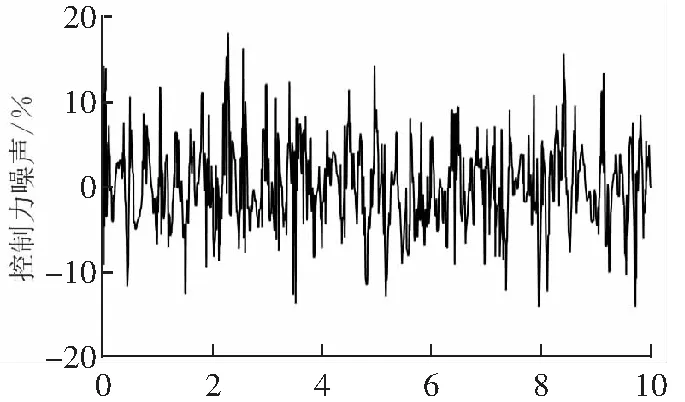

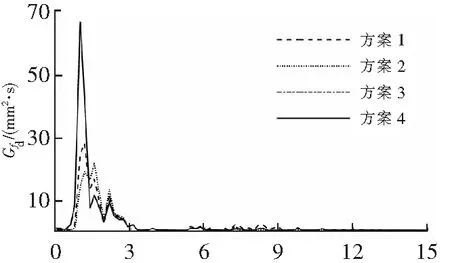

另外,为了验证减振系统的鲁棒性,在悬架和轮内液压衬套输出控制力时,分别叠加一个大小为该控制力20%以内的有限带宽白噪声干扰,如图7。

t/s图7 控制力的有限带宽白噪声Fig.7 Band-limit white noise of controlled force

3.1 随机路面激励

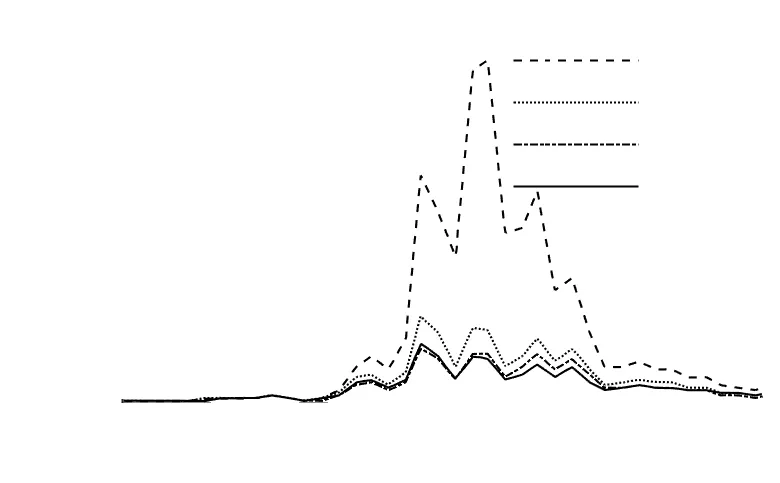

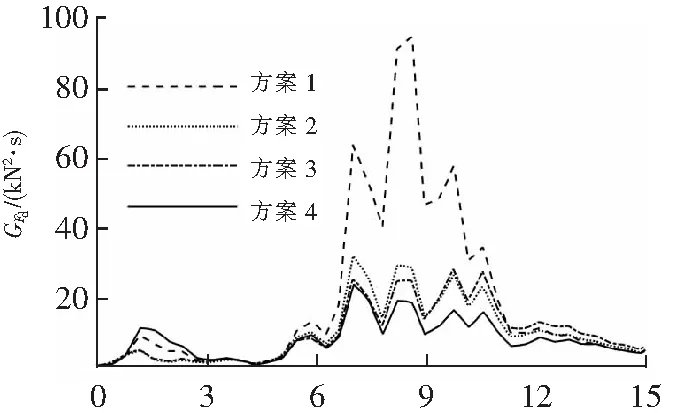

设置车速为70 km·h-1匀速行驶在C级路面上,对车辆平顺性的4个评价因素:电机垂向冲击力Fe、车轮动载荷Fd、车身垂向加速度as和悬架动挠度fd,对应的功率谱密度GFe、GFd、Gas和Gfd进行功率谱密度(PSD)分析,以评价减振效果的优劣。

图8所示为电机垂向冲击力功率谱密度曲线。可见,在车辆二阶共振频率附近(7~10 Hz),相比于原始电动轮方案1,另外3种电动轮方案中电机垂向冲击力明显降低,说明轮内减振系统的有效性;尤其方案4中电机冲击力最小,说明轮内减振力控制的有效性。

f/Hz图8 电机垂向冲击力功率谱密度Fig.8 PSD of in-wheel motor vertical wallop

图9所示为车轮动载荷功率谱密度曲线。可见,车轮动载荷的变化趋势与电机垂向冲击力的变化趋势较为接近,这是由于轮辋的空间和结构约束,轮毂电机与轮辋的运动很大程度上较为同步。

f/Hz图9 车轮动载荷功率谱密度Fig.9 PSD of the dynamic load of vehicle wheel

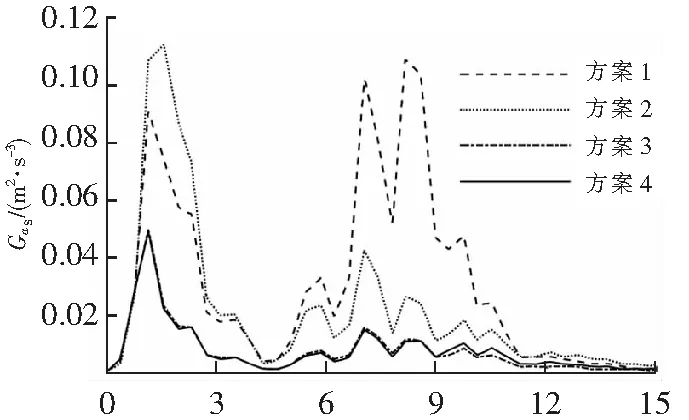

图10所示为车身垂向加速度功率谱密度曲线。可见,相比于原始电动轮方案1,另外3种电动轮方案中车身加速度在二阶共振频率附近(7~10 Hz)的振幅显著降低,说明了轮内减振系统的有效性。然而,被动减振方案2中车身垂向加速度在车辆一阶共振频率附近(1~2 Hz)的振幅不降反升,说明轮内减振系统在一定程度上恶化了车辆悬架的减振作用;有意义的是,可控悬架方案3和方案4中的车身垂向加速度幅值明显减小,说明对车辆主悬架的控制较好地改善了轮内减振系统对车身振动带来的负效应。

f/Hz图10 车身垂向加速度功率谱密度Fig.10 PSD of the vertical acceleration of vehicle body

图11所示为悬架动挠度功率谱密度曲线。相对于采用被动悬架的方案1和方案2,采用可控悬架的方案3和方案4的悬架动挠度的幅值在车身共振频率处较大,这是半主动悬架为了减小车身垂向加速度而引起的,由于悬架动挠度的垂向位移仍在悬架限位行程范围内,因此并不会给车辆的行驶平顺性带来负效应。

f/Hz图11 悬架动挠度功率谱密度对比Fig.11 PSD of the dynamic deflection of suspension

图12所示为方案4中悬架和轮内液压衬套的控制力时域响应图,该控制力中叠加了如图7所示的白噪声干扰。可见,悬架控制力和轮内控制力的变化范围分别在-0.3~0.3 kN和-0.1~0.1 kN。

t/s图12 方案4中的控制力Fig.12 Controlled force in Case 4

3.2 脉冲路面激励仿真

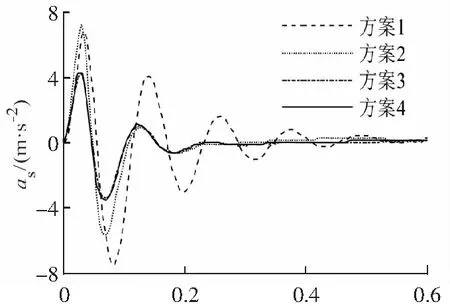

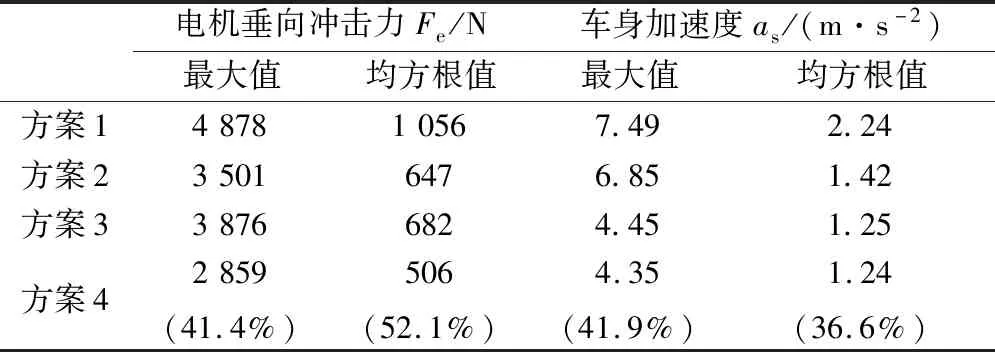

仿真工况设计为车速30 km·h-1通过脉冲路面,脉冲路面设计为高50 mm、宽300 mm的三角凸块,模拟车辆低速通过减速带时的垂向振动性能,针对电机垂向冲击力和车身垂向加速度这两个最能表征车辆行驶平顺性的参数,时域响应结果如图13~14所示。在脉冲路面激励下,相比于方案1,另外3个减振电动轮方案中的电机垂向冲击力和车身加速度都明显较小。

对图13和图14中的时域结果进行最大值和均方根值的统计分析,得到如表4所示的量化数据。可见,相对于方案1,方案2、3、4对电机垂向冲击力和车身加速度都有不同程度的优化;尤其在同时具备轮内可控减振和可控悬架的方案4中,电机垂向冲击力和车身加速度的优化程度最高,说明本文设计的方案可以很好地同时减小电机冲击力和车身垂向加速度,从而使电动轮和车身都具备良好的振动性能。

t/s图13 轮毂电机垂向冲击力响应Fig.13 Responses of in-wheel motor vertical wallop

t/s图14 车身垂向加速度响应Fig.14 Responses of vehicle body vertical acceleration

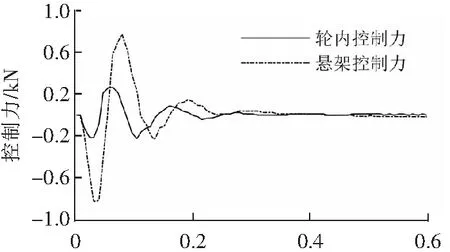

图15所示为方案4中悬架和轮内控制力响应曲线,为了更好地显示控制力的时间响应,该图是经过噪声滤波之后的结果。可见,悬架控制力和轮内控制力的变化范围分别为-0.8~0.8 kN和-0.25~0.25 kN,目前工程上主流执行器基本能够满足上述控制力的需求。

t/s图15 方案4中的控制力Fig.15 Controlled force in Case 4

表6 电机冲击力和车身加速度统计结果Tab.6 Statistics of motor wallop and body vertical acceleration

4 结论

1) 设计了一种带轮内可控减振系统的电动轮集成方案,该方案在传统电动轮的基础上,通过减振弹簧和液压可控衬套,在结构上实现了轮毂电机定子与车轮轴的挠性连接,实现了电机被动减振,并为轮内减振控制提供了基础。

2)对轮内减振系统和车辆悬架系统分别进行了控制,其中,采用粒子群优化算法对轮内减振系统进行了参数匹配,并进一步对轮内液压衬套输出力进行了模糊控制;同时对车辆主悬架进行了模糊PID控制。典型工况下的仿真结果表明基于模糊控制的轮内减振和基于模糊PID控制的悬架减振有效地减小了电机垂向冲击力和车身垂向加速度,在保证轮内减振效果的同时,有效地提高了车辆行驶平顺性。并且所采用的模糊控制对执行器的输出噪声具有较好的鲁棒性。