低铂质子交换膜燃料电池的单电池测试与工艺优化

刘涛,孙峰,黄美华

(1.福州大学a.石油化工学院,福建 福州 350108;b.化学学院,福建 福州 350108;2.中国科学院功能纳米结构设计与组装重点实验室,中国科学院福建物质结构研究所福建纳米材料重点实验室,福建 福州 350116)

受限于铂的稀缺性,美国能源部推断,即使以现阶段最好的技术大规模量产PEMFCs,铂基催化剂的成本也要占整个电堆成本的40%以上。鉴于此,在保持原有催化剂性能的条件下,最大限度降低铂的载量成为了必然趋势。与传统的高铂电极相比,低铂电极催化剂铂原子之间的间距更大,电解质离聚物的分布和电极的形貌等对燃料电池实际性能产生了极大的影响。所以与之相关的全电池测试工艺也要进行优化,以保证测试的真实性和可靠性。

本文采用实验室自合成的碳基低铂载量催化剂与商用Nafion质子交换膜,对该种材料的单电池性能进行测试,从电池温度、空气流量、背压、浆料Nafion比例和颗粒尺寸方面对燃料电池操作条件进行分析、优化,从而找到合适的操作条件参数。

1 实验部分

1.1 仪器和试剂

Prism BT自动超声喷涂仪(美国超声波系统公司);Smart 2燃料电池测试系统(韩国Won A Tech仪器公司);质量分数为5%的Nafion溶液(Sigma-Aldrich公司);质量分数为20%的商业铂炭(阿法埃莎公司;JM);异丙醇(阿法埃莎公司)。

1.2 喷涂浆料(ink)制备

阳极部分采用铂质量分数为20%商业铂炭(JM);阴极部分采用实验室自制铂质量分数为9%的催化剂,并分为两份,其中一份使用异丙醇充分湿磨并称之为小粒径,另一份不做处理称为大粒径[8]。

1) 取80 mg催化剂超声分散在4 mL去离子水中,滴加36 mL异丙醇,继续超声1 h。

2) 加入Nafion溶液,继续超声1 h,得到2 mg·mL-1的ink浆料。

1.3 膜电极(MEA)制备

本实验采用高效快捷的自动化超声喷涂法快速制备CCM(catalyst coated membrane)型MEA,并且减少了将催化层热压转印到PEM的传统步骤[9]。其优势在于大幅削减了催化剂层与PEM之间的传质阻力,有利于促进质子在催化剂层的扩散和运动,从而促进催化层和PEM之间的质子转移和接触,减小质子转移阻抗,使得MEA的性能得到了一定程度的提升。

1) 准备好待测的Nafion质子交换膜和阴阳极喷涂浆料。使用自动超声喷涂仪分别对阴阳极进行操作,膜电极尺寸为5 cm2;使用质量分数为20%的商业铂炭负载阴阳两极,使阴极和阳极的铂载量分别为0.08、0.10 mg·cm-2。

地震:川藏高速公路所经过的地区多为Ⅶ~Ⅸ度地震烈度区,地震活动频繁,是区内危岩崩塌高发的重要影响因素。地震作用造成岩体震松、折断,并向临空面抛出[8],形成的崩塌具有规模大、密度高、破坏严重的特点。根据“5.12”地震后沿线公路的调查,由地震造成的崩塌密度达到了约1.4处/km,尤其是特大型崩塌相当发育,造成公路多被崩塌体掩埋、损坏,崩塌体堵塞或侵占河道相当严重。

2) 待膜自然冷却至室温,小心揭下,置于清洁处平整,等待下一步测试。

1.4 单电池组装及性能测试方法

1) 准备好安装电池的所有部件和待测试的膜电极。

2) 按照金属夹板、金属电板、集流石墨板、绝缘垫、气体扩散层(炭纸)、MEA膜的顺序,由下至上,由阳极到阴极组装好电池。

3) 按照由阴极到阳极的顺序连接进料与出料管线。插入电极加热棒和温控热电偶。

4) 分别同时在阳极通入氢气,阴极通入空气,充分活化新制电池。

5) 待新电池性能稳定后,测试功率密度曲线。

2 结果与讨论

2.1 电池温度的影响

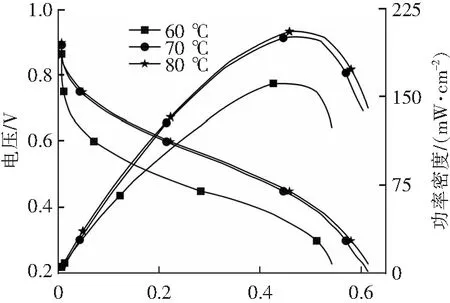

实验探究了电池温度对能量密度的影响。在阳极氢气流量为200 mL·min-1,阴极空气流量为500 mL·min-1,背压为150 kPa,相对湿度为80%,阴极使用小粒径催化剂的条件下,改变电池测试温度为60、70和80 ℃。可以判断出能量密度与电池温度具有显著的同向增长趋势。

可知,随着电池温度的上升,电池性能也显著提高。这主要由于随着反应温度的升高,氧气还原的反应动力学速率也随之提高,并且促进了蛇形流道以及气体扩散层中水的气化排出,减少了水在电池内的存留。同时可以看到,从60 ℃到70 ℃发生了显著的提升,能量密度从166 mW·cm-2提升到了203 mW·cm-2,而从70 ℃到80 ℃的提升并不显著。这是由于随着电池温度的不断升高,阻力控制步骤从化学反应速率转移到了氧气扩散速率。

因此,电池温度对燃料电池温度具有正面影响,但是在低温段的促进作用更为显著。可见,在电池工艺测试中选择70 ℃或80 ℃较为合理。

电流密度/(A·cm-2)图1 电池温度对电池性能的影响Fig.1 Effect of cell temperature on fuel cell performance

2.2 空气流量与背压的影响

阴极的空气流量与背压是十分重要的操作参数,是氧气在阴极扩散的主要影响因素。从理论上看,较高的流量可以提高两界面之间氧的浓度差从而加快传质速率。而较高的背压可以延长氧气在电池流道内的停留时间,从而增加气体扩散的时间。但气体扩散时间的延长同时也会降低传质界面之间的推动力(浓度差)。针对这一问题,笔者探究了空气流速和背压对燃料电池性能的影响,寻求在现有实验设备允许的操作工况下,取得更好的测试性能。

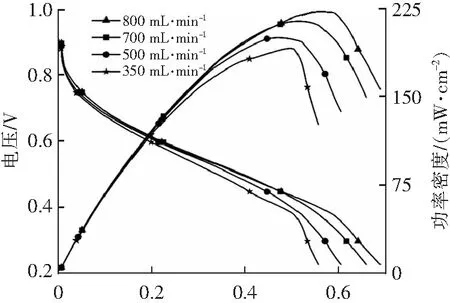

在阳极氢气流量为200 mL·min-1、背压为150 Pa、相对湿度为80%、电池温度为80 ℃、阴极使用小粒径催化剂的条件下,改变阴极空气流量为350、500、700、800和1 000 mL·min-1。根据图2,可以看出流量在350~800 mL·min-1区间,燃料电池的功率密度随流量的增加而显著上升。而当流量超过800到1 000 mL·min-1,流量的增加并未引发功率密度的同步上升。气固两相的传质阻力主要集中在层流底层区域,层流底层越薄,传质的效率越高。根据Yao等[10]的工作,表明在高广义雷诺数拟塑性流体的边界层理论下,雷诺数正比于流体的流速,它的上升会导致速度边界层变薄,壁面摩擦系数减小。层流底层的厚度反比于雷诺数和润湿表面(气体扩散层)的表面粗糙度。可见流量在350~800 mL·min-1区间,层流底层由于雷诺数的增大而不断变薄,燃料电池性能也不断上升。当流量超过800 mL·min-1,空气在流道内发展为充分湍流状态,雷诺数失去对流体层流底层厚度的控制,在此情况下气体扩散层的表面粗糙度成为层流底层厚度的主要影响因素。

电流密度/(A·cm-2)(a) 低流量

根据以上分析可以得出:当流量超过800 mL·min-1,通过增大流速来提高燃料电池性能的效果变得微乎其微,过大的流速反而会降低膜的增湿效果,同时影响膜电极的使用寿命。所以测试MEA催化性能时,在保证催化性能正常体现的前提下,阴极空气的流速不易过高,将流速选为500 mL·min-1,以保证测试数据的准确性和稳定性。

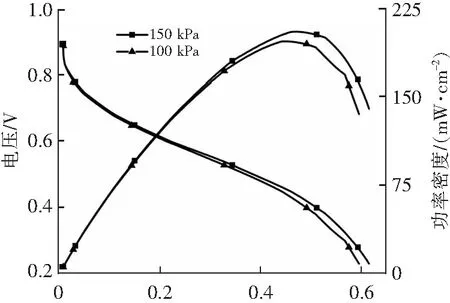

背压的高低决定了空气在电池内留存的时间,在保持上述条件不变的情况下,以阴极空气流速500 mL·min-1为基准,设计实验,改变背压分别为100、150 kPa,探究背压对燃料电池性能的影响。根据图3,可以看到燃料电池功率密度与背压呈正相关,这是由于背压的上升延长了空气在电池内的停留时间,从而增加了气体扩散时间。但在实验操作条件下,通过增大背压来提高燃料电池性能并不现实。首先,背压对性能的提升十分有限,以此实验为例背压增加50%,电池性能只上升了5%。其次,出于安全性和稳定性的角度,测试设备和质子交换膜并不能承受很高的压力。因此,可以得出,燃料电池背压以150 kPa为适宜。

电流密度/(A·cm-2)图3 背压对燃料电池性能的影响Fig.3 Effect of back pressure on fuel cell performance

2.3 Nafion溶液比例和催化剂颗粒尺寸的影响

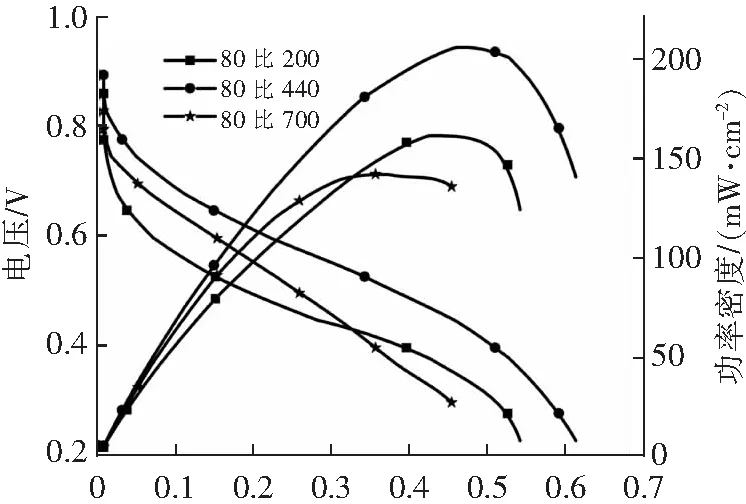

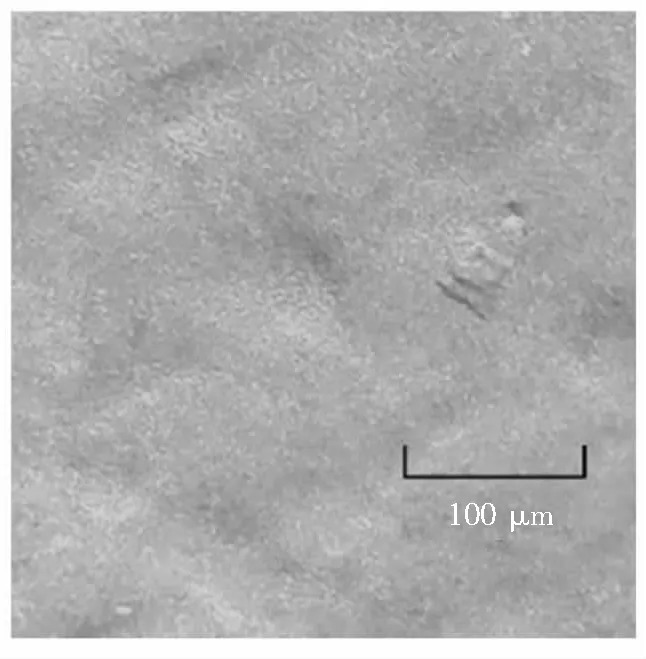

除外部操作参数外,膜电极的制备工艺以及催化剂本身的特性也在很大程度上影响了燃料电池的实际性能。首先,催化剂层的制备是将催化剂分散在异丙醇和少量去离子水组成的混合体系中,并加入特定比例的离聚物(Nafion溶液),其作用是作为质子的传输介质,同时协助氧还原反应的开展。若Nafion比例太高,可能直接覆盖铂的催化活性位点,造成催化剂中毒而失去原本的催化活性。同时,如果Nafion比例太低,会造成阴阳极之间质子传输阻力过大,同样也会严重影响催化效率。根据催化剂自身的微观结构(如孔道、电子结构等)不同,催化剂与离聚物的最优比例并不是一成不变。我们设计实验,探究了在低铂载量的催化剂情况下,调整Nafion比例对燃料电池性能的影响,分别配制催化剂质量(mg)和Nafion体积(μL)配比为:80:200、80:440、80:700 mg·μL-1。由图4可以看到,离聚物与催化剂的比例较大地影响了燃料电池的性能,可以看到80:200和80:700 mg·μL-1均对燃料电池的输出功率产生了负面的影响。这是由于如图5(b)、(c)、(d)所示不同MEA膜的表面特征,可以看到相比之下加入Nafion 700 μL的膜表面有大量的催化剂团聚和浮凸,而这些突起会增大膜电极的表面粗糙程度,导致膜与气体扩散层的接触面积减小,间接增加膜电极的电阻。可以得出,80:440 mg·μL-1是相对较好的配比。

电流密度/(A·cm-2)图4 离聚物比例对燃料电池性能的影响Fig.4 Effect of the ratio of polymer on the performance of fuel cells

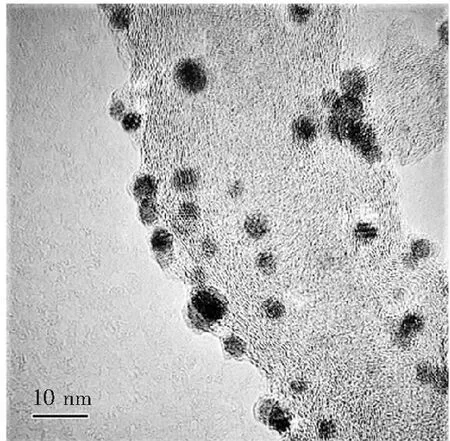

除了膜的表面性质,催化剂颗粒的粒径对燃料电池的性能也有着举足轻重的作用。众所周知,介电常数越高,磺酸基团就越难从Nafion链上解离出来,Nafion离聚体在小尺寸的催化剂上更易聚集在一起,形成图5(b)中所看到的浮凸[11]。催化剂聚集体的大小会影响催化剂层中微孔的大小,而微孔大小对水和气传质燃料电池性能影响巨大。据此通过研磨(异丙醇湿磨)制备了不同粒径的催化剂,并且进行了性能测试。如图6所示,与上述理论一致,未经研磨处理的大粒径催化剂相较于充分研磨的小颗粒催化剂,展现出了卓越的催化性能,在Pt负载0.08 mg·cm-2的超低载量下,展现出了超过300 mW·cm-2的超高功率密度。催化剂颗粒的综合粒径越大,MEA中气体与和质子通道的曲折性就越低,氧气的有效扩散系数和有效质子电导率也越大。并且根据Sassin等[12]的模拟,针对传统高载量铂炭(炭黑载体),粒径适中(50 nm)的催化剂颗粒,电化学极化最小,电池性能最高。但是对于低载量催化剂以及以一维碳材料(碳纳米管等)或二维碳材料(石墨烯等)而言,粒径就并不能完全体现其尺寸的影响,这就需要更加完善的评估体系来表征特殊碳纳米材料尺寸对电池性能的影响。如图7可知,以碳纳米管为例,合理的尺寸表现出更好的催化性能,根据经验可以得出结论,控制好碳管尺寸有益于催化性能的提升[13-15]。

(a) 20%商业铂炭80 mg

电流密度/(A·cm-2)图6 催化剂粒径对燃料电池性能的影响Fig.6 Effect of catalyst particle size on fuel cell performance

图7 催化剂颗粒透射电镜显微照片Fig.7 TEM images of the catalyst particles

3 结论

通过超声喷涂法制备了质子交换膜燃料电池MEA,将其组装并对电池性能进行了测试。主要考察了电池温度、阴极空气流量、背压、Nafion用量和催化剂粒径对燃料电池性能的影响。实验结果表明,电池温度、阴极空气流量和背压在合理范围内,对燃料电池性能均有积极影响。Nafion和催化剂粒径均需要处于合理适中范围,既不能过高,也不能过低。所以要控制对催化剂的研磨时间,保证活性位点暴露的同时,也要考虑催化剂颗粒的尺寸。对低铂载量的燃料电池影响明显的优化参数为电池温度80 ℃、阴极空气流速500 mL·min-1、背压150 kPa、每毫克催化剂添加5.5 μL Nafion溶液以及结构完整的碳纳米管催化剂颗粒。