真空预压法加载方式的改进及试验研究

魏雁冰,李振鑫,李 垚

(安徽省水利水电勘测设计研究总院有限公司,安徽 合肥 230088)

近年来,随着城市化进程不断加快,城镇河道水环境问题日益突出[1]。 疏浚和清淤工程是城市河道综合治理的主要工程内容,近年来多采用绞吸挖泥船对河道进行疏浚和清淤,并将疏浚土和淤泥由管道吹填至排泥场堆存处理[2-3]。 疏浚淤泥土表现为高含水率、高孔隙比、高压缩性、低渗透性且低强度等工程特性,其在自重条件下短时间内无法完成固结。 大面积的排泥场占用了宝贵的土地资源,常采用预压地基法来加速淤泥土的排水固结以尽早实现排泥场土地的利用。 预压地基按处理工艺可分为堆载预压、真空预压[4-5]、堆载-真空联合预压[6]等,其中真空预压法因无需砂石等堆载材料而在处理大面积吹填堆场时优势明显,但真空预压法加固新进吹填疏浚淤泥土时常会出现“土柱”现象,影响疏浚淤泥土的整体加固效果。 本文拟从真空预压法的加载方式着手,提出分级真空加载方式,并通过理论分析及室内模型试验的方式对分级真空加载方式及常规加载方式进行比较,以期对现状真空预压加固方法进行局部改进,提高其整体加固效果。

1 真空预压“土柱”形成的机理分析

1.1 无砂垫层真空预压法简介

真空预压法是利用真空射流泵作为真空发生装置,在土体中总应力不变的情况下,通过孔隙水压力逐渐降低而转化为有效应力的方法对土体进行加固。 在浅层软基处理中,多采用无砂垫层真空预压法,无砂垫层真空预压法主要由真空加载系统、排水系统及密封系统3 部分组成[7-9]。 其基本的工艺过程如下:首先是在加固区域表面铺设一层编织布,然后根据设计资料的具体要求人工插设塑料排水板作为竖向排水体;将排水板与滤管进行绑扎后再铺设一层无纺土工布,其可视为水平排水系统;最后用2层密封薄膜铺设其上,并将密封膜边缘埋入加固区块四周的密封沟内,使加固土体与外界大气隔绝。射流泵与主滤管相连,开启电源后逐渐使密封空间内形成真空。

1.2 “土柱”形成的机理分析

真空预压系统主要由3 部分组成,包括:真空加载系统、排水排气系统和密封系统。 排水系统包括水平排水系统和竖直排水系统,主要在于改变地基原有的排水边界条件和借助排水系统来传递真空压力,增加孔隙水的排出途径,缩短排水距离,减少固结时间。 目前的真空预压施工中,塑料排水板常作为竖向排水通道,见图1。 从大量的工程实践中发现,真空预压处理吹填疏浚淤泥的过程中,均会出现“土柱”现象,即近似形成以排水板为中心、自上而下直径不等的不规则柱状体,反映到地表上就是一个凸起的小土包,见图2。

图1 排水板打设完毕现场

图2 处理疏浚淤泥时的“土柱”现象

由于“土柱”现象严重降低了真空预压的整体处理效果,因此近年来日益引起相关科研工作者的关注,并开展了一些富有意义的研究,见表1。

表1 关于“土柱”现象的相关研究

综合以上研究可以发现,“土柱”现象的形成机理十分复杂。 当真空预压加固土体满足:①高黏粒含量,即细小土颗粒所占比重较大;②高含水率;③土体的强度极低,例如新近吹填淤泥等条件时,再辅以较大的真空度等条件,在加固过程中常易出现“土柱”现象。 这主要是由于在较大真空荷载作用下,处于悬浮状态的黏粒会向排水板周围迁移,随着这种情况的累积进而导致塑料排水板的淤堵,即排水板的淤堵是造成“土柱”现象的主要原因。 因此,在工程实际中,既不能让大量细小土颗粒流入排水板芯板,又要防止细小土颗粒在滤膜处的大量累积。在传统的真空预压施工中,刚开始加载时就满载,膜下真空度迅速达到85 kPa以上。 未经处理的吹填疏浚淤泥含水率极高,几近处于流动状态。 在较大的真空吸力作用下,细小土颗粒会迅速向排水板周围聚集,黏附在排水板的滤膜上,即在抽真空的初期就造成了排水板的淤堵,影响吹填土的排水固结和强度的增长。

2 分级真空加载方式的提出及理论分析

基于在现状真空预压加载方式下加载初期常出现的“土柱”现象,探索对现状真空预压的加载方式进行改进。 即在加固初期,对加固淤泥土先施加一较小的真空压力,待土体有一定强度后再提高真空压力,以减缓加固初期细小土颗粒向排水板的聚集,减少排水板的淤堵,进而缓解或者推迟了“土柱”现象的发生,本文将这种加载方式命名为分级真空加载方式。

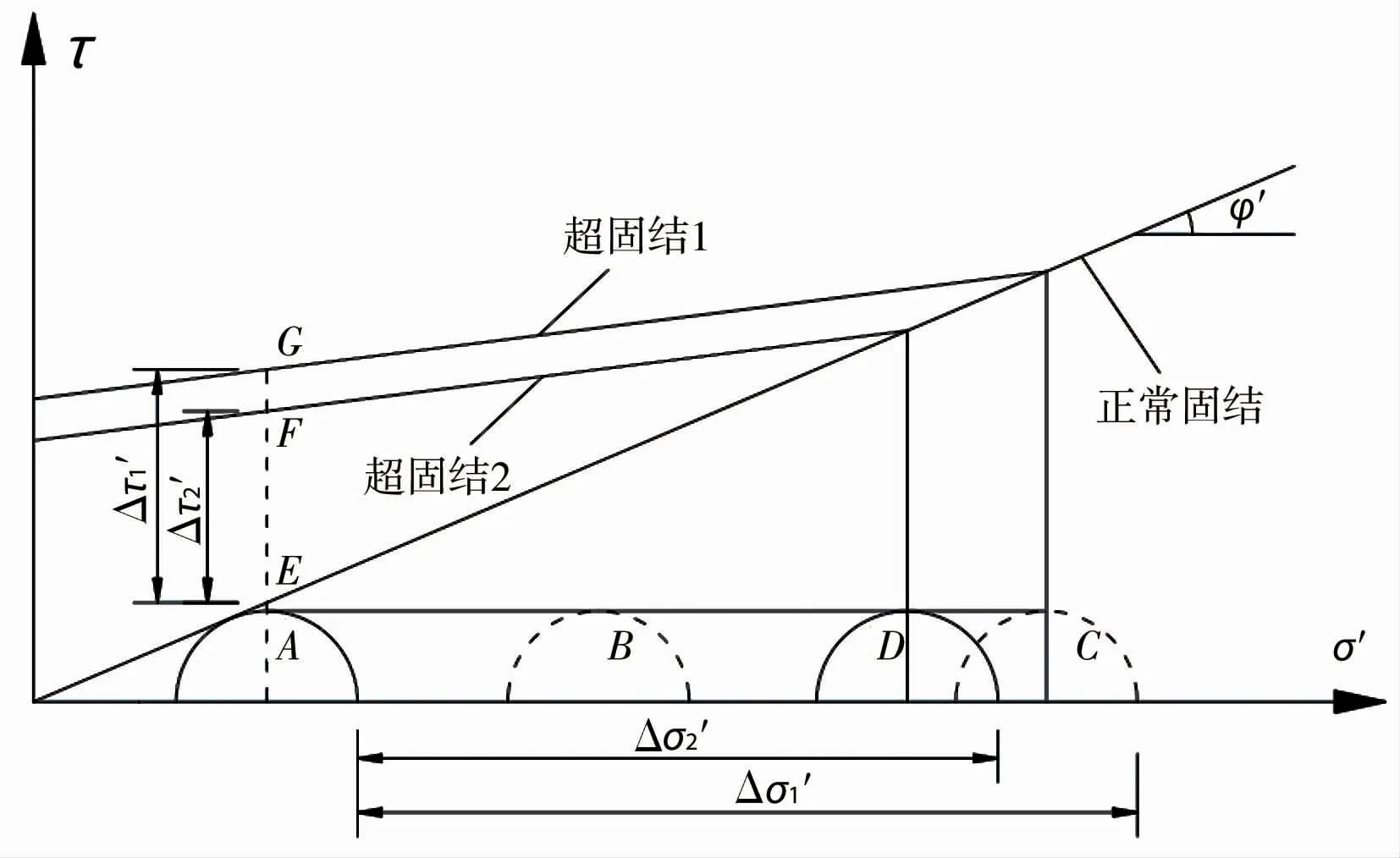

当加固淤泥土受到荷载作用时,应力路径能够较方便的描述土体应力状态的变化过程。 很多科研人员[14-15]就真空预压法处理地基时的应力路径情况进行了理论分析。 图3 所示,当采用一次真空满载模式时,由于真空度较大(大于等于85 kPa),未经处理的泥浆强度极低,其中的细小土颗粒会迅速的向排水板周围聚集,使该区域土体的渗透系数降低,进而会使真空度在向土体传递时的损耗变大,此时的有效应力路径为AD线。 当卸载后,被加固土体的强度沿着超固结强度包线返回至F点,即经真空预压后土体的强度提高了Δt2′。 当采用真空分级加载方式时,真空预压初期真空度较小,避免了大量细小土颗粒的迅速聚集。 之后进入真空满载状态后,土体在前期加固的基础上形成了一定的强度,故这种加载方式相对一次加载来说排水板周围土体的渗透系数降低较少,且真空度在传递过程中的损耗也较小。 因此相对一次真空满载模式,此时的Δs1′大于Δs2′,则真空分级加载时的有效应力路径为ABC线。 待真空卸载后,土体处于超固结状态,其强度沿着超固结强度包线返回至G点,即采用分级加载时土体的强度提高了Δt1′,显然Δt1′大于Δt2′。因此从土体有效应力路径分析来看,采用真空分级加载方式时土体强度的增长量较一次真空满载时大,能取得更好的地基加固效果。 因此,在处理强度极低的疏浚淤泥土时有必要采用分级真空加载方式。

图3 真空一次加载与真空分级加载土体强度增长比较

3 真空预压室内“单井”模型试验

3.1 试验目的

为验证前述关于真空加载方式的分析,设计了2 组室内单井模型试验。 加载方式分别采用一次真空加载及分级真空加载。 真空预压结束后,对塑料排水板的滤膜进行渗透性能试验,以了解不同真空加载方式下排水板滤膜的淤堵情况。

3.2 试验方案设计

3.2.1 试验准备

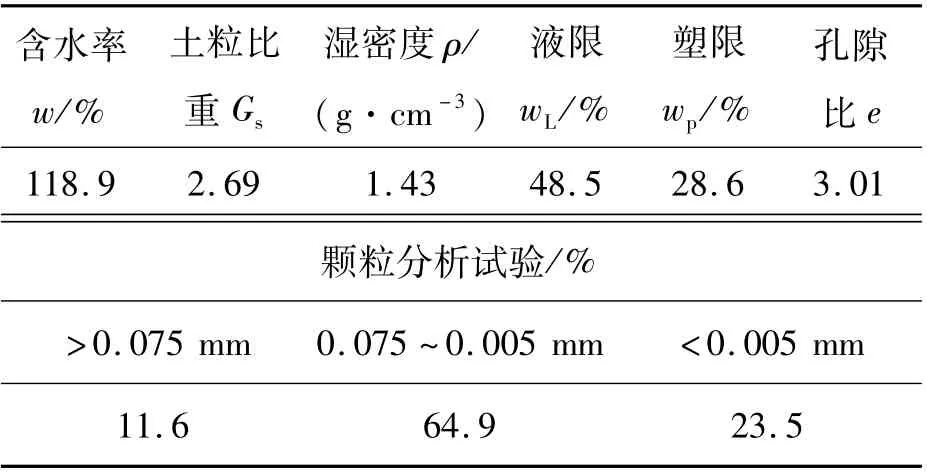

在东部沿海某吹填施工现场的进行取样,将新近吹填淤泥土试样装入塑料圆桶内进行密封然后运回室内实验室。 试验前,使用搅拌棒对土样进行搅拌,然后取样对吹填土的基本物理特性进行研究,试验结果见表2。

表2 试样土的基本物理特性及颗粒分析试验结果

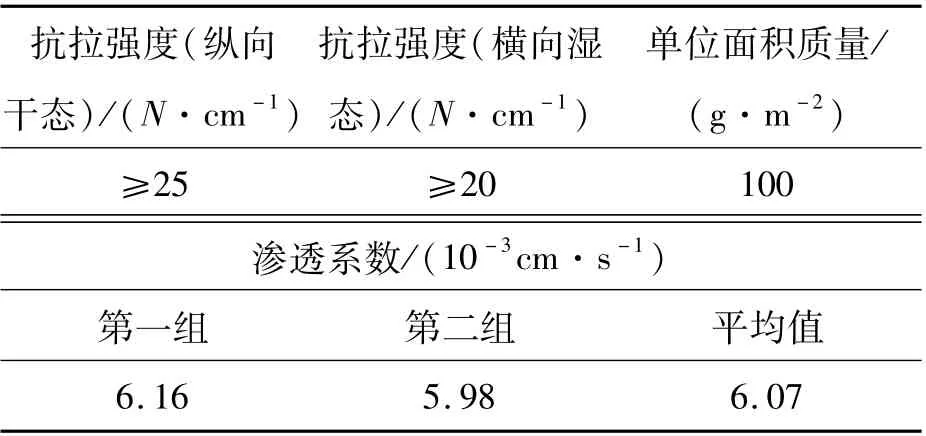

塑料排水板选用目前最常用SPB-B板,结合颗粒分析试验的结果,室内模型试验选用滤膜等效孔径为0.035 mm的塑料排水板,同时取2 组排水板滤膜,进行了渗透性能测试,其相关指标及渗透性能见表3。

表3 塑料排水板滤膜相关指标及渗透系数

3.2.2 试验方法与过程

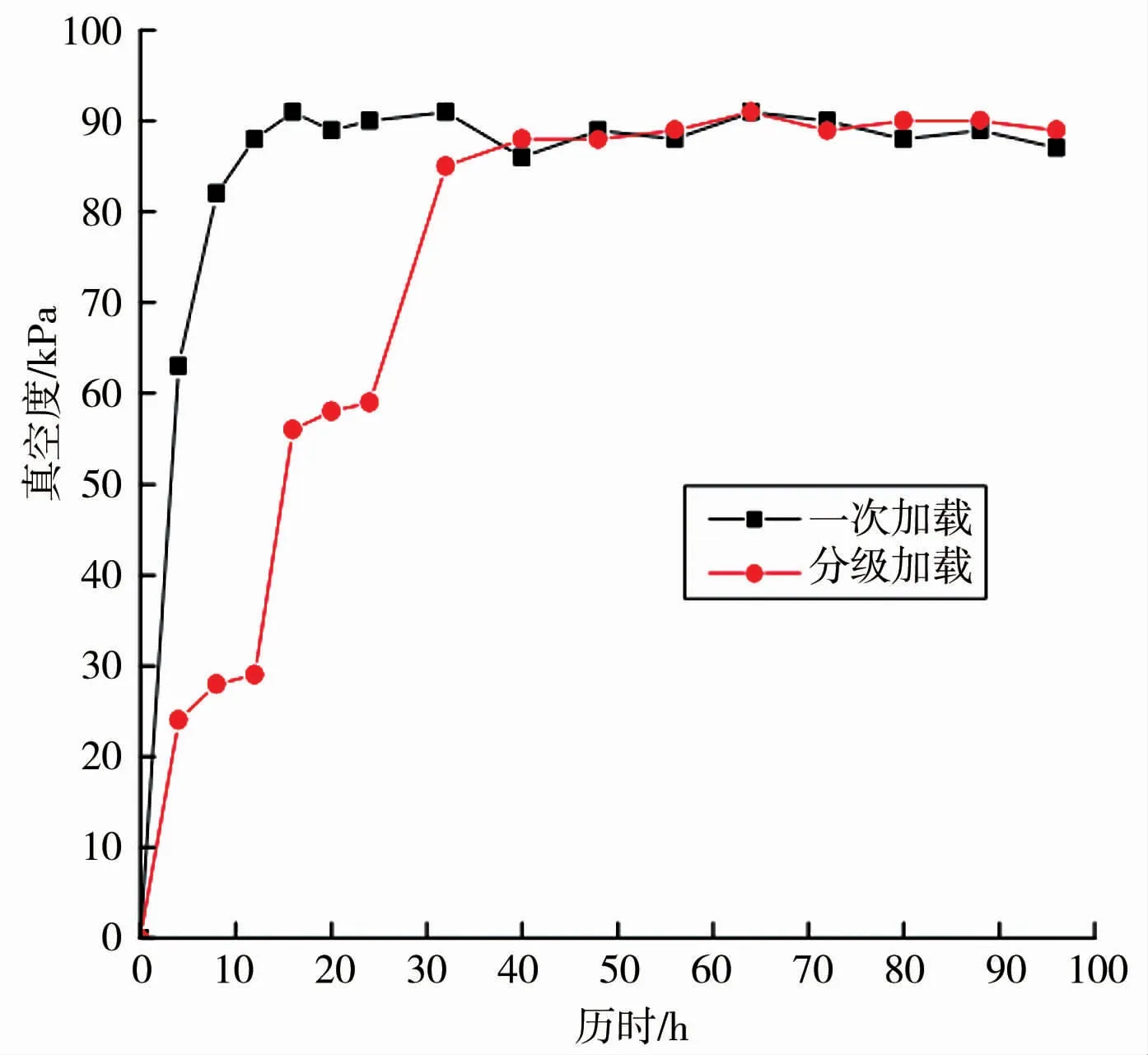

选用圆桶(直径60 cm、高100 cm)作为模型箱,将所取吹填淤泥分别装入2 个试验圆桶内,泥面高度约0.9 m,在圆桶中心处插设排水板至桶底;将气管通过接头及板帽与塑料排水板进行连接;分别在真空泵出口及排水板板帽处布置真空监测点。 水平排水系统布置完后,敷上2 层密封膜形成密封系统,将气管与真空泵上的主管相连。 2 个模型试验桶公用一台真空泵。 根据前述的理论分析,在连接试样桶内排水板的气管上安装控制阀门,通过调节流量实现对分级加载模型桶内真空度的控制。 其中试样桶A为一次加载模式;试样桶B为分级加载模式,具体加载方式为30 kPa→60 kPa→满载,前两级荷载分别历时12 h,试验总历时为96 h。 试验过程中,对真空度及泥面沉降进行监测,试验结束后,分别对两试验桶内滤膜进行渗透系数试验,进行比较。 室内试验的场景情况见图4、5。

图4 试样桶A铺设密封膜前情况

图5 试样桶B真空抽吸时的情况

3.2.3 试验结果分析

在未满载阶段(前24 h)每4 h 读取并记录一次监测数据,之后调整为每8 h 记录一次。 试验结束后,将排水板板帽处的真空度及泥面沉降(采用钢直尺进行量测)数据进行整理,见图6、7。

图6 膜下真空度时程曲线

由图6 可以看出,通过控制阀门可以很方便的对真空度进行调节,各时间段的真空度基本符合试验方案的要求。 从图7 所示的沉降数据来看,在0—24 h 这一阶段,由于试验桶A为一次加至满载,所以其沉降发展较试验桶B快;但是当试验进行至64 h 时,B模型桶内泥面的累积沉降量已略大于A模型桶累积沉降量;试验结束时,A、B模型桶内泥面累积沉降量分别达到了39.28、42.37 mm。 这说明虽然试验桶B为分级加载,满载时间相对较短,但其后期沉降发展较快。 分析原因可能是因为试验桶A初期在较大真空作用下(大于等于85 kPa),泥浆中的细小颗粒迅速向排水板周围移动,相对造成排水板淤堵比较严重所致。 因此,试验结束后,分别取出模型桶内的排水板,对使用过的排水板进行了滤膜渗透性试验,试验结果见表4。

图7 泥面累积沉降时程曲线

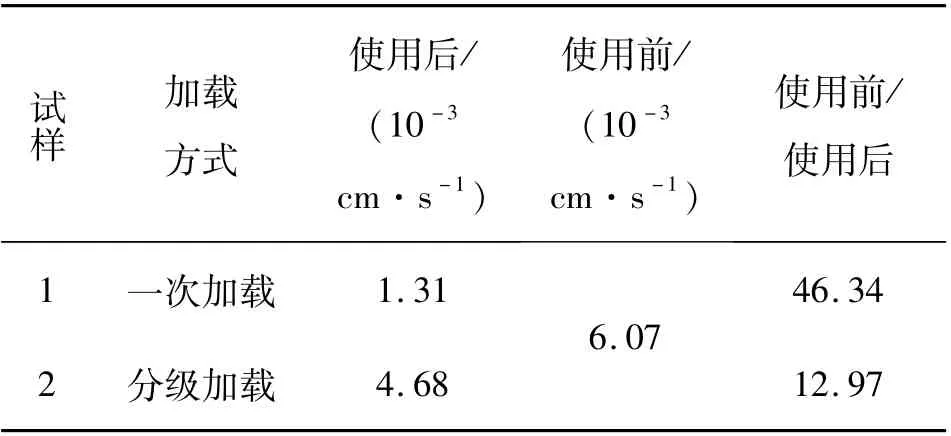

表4 塑料排水板滤膜渗透系数比较

由表4 可知,在真空预压处理吹填淤泥时,2 个试验桶内排水板滤膜的渗透系数降低比较明显,甚至是呈数量级式的降低。 但是采用分级加载方式时,滤膜的渗透系数相对降低较小,说明分级加载方式可以适当的缓解滤膜的淤堵,有利于真空预压后期的施工,因此分级加载方式值得在类似工程中推广。

4 结论

本文通过对真空预压加固淤泥土时常出现的“土柱”现象进行总结分析,得出塑料排水板的淤堵是造成“土柱”现象的主要原因。 结合常规一次真空满载方式,从加载方式入手探索解决塑料排水板淤堵的现象,提出了分级真空加载方式。 并从有效应力路径的角度对分级加载与常规一次满载模式进行了理论分析,揭示出分级加载模式下加固淤泥土强度增长较大。 同时结合2 种加载模式进行了室内“单井”模型试验,从试验前后排水板滤膜渗透系数变化及沉降数据两方面进行对比分析。 结果表明真空分级加载方式的排水板滤膜的渗透系数降低较小,即验证了分级加载能减缓排水板淤堵的分析,说明分级加载方式能延缓“土柱”现象的过早出现;且采用分级加载方式的加固土体的固结沉降量更大。综合理论分析及模型试验验证,表明分级真空加载方式能提高疏浚淤泥土的整体加固效果。