煤制乙二醇装置联产碳酸二甲酯精馏工艺优化

孔会娜,郑卫,曹海龙,黄贵明

(1 安阳化学工业集团有限责任公司,河南安阳 455133;2 安徽佑顺新材料有限公司,安徽合肥 231500;3 天津市新天进科技开发有限公司,天津 300193)

碳酸二甲酯(DMC)是一种重要的有机化工中间体,由于其含有羰基、甲基、甲氧基和羰基甲氧基,因而可广泛用于羰基化、甲基化、甲氧基化和羰基甲基化等有机合成反应。作为汽油添加剂,DMC 可提高其辛烷值和含氧量,进而提高其抗爆性。此外,DMC 及其衍生物,如碳酸甲乙酯、碳酸二乙酯是新能源汽车锂电池电解液的重要成分。

在煤制乙二醇的生产过程中,不可避免地会副产DMC、甲酸甲酯、甲缩醛等,若不及时移出系统将影响装置的稳定运行,目前煤制乙二醇装置中的副产大都作为廉价残液处理,不仅未充分发挥其应有的价值,还会伴随损失大量甲醇。采用适宜的工艺方法提纯上述副产物中的DMC,对提高煤制乙二醇装置的综合经济效益具有重要意义。

煤制乙二醇装置DMC 纯化的技术关键点主要有3 个方面:DMC 与轻组分的分离、DMC 与重组分的分离以及DMC与甲醇的分离。其中DMC与甲醇的分离是难度最大、耗能最高的分离过程。根据煤制乙二醇装置中不同位置副产DMC 累积浓度的不同,相应提出有针对性的DMC 分离的优化工艺流程,以获得99.9%以上的高纯DMC产品。

1 DMC精馏原理

甲醇(ME)与DMC 会形成二元共沸物[1],这增加了二者的分离难度,采用常规精馏方法无法将二者彻底分离。目前国内外采用的分离工艺有低温结晶法、膜分离法、变压精馏法、共沸精馏法和萃取精馏法[2]。其中低温结晶法操作困难;膜分离技术还不成熟,未见工业化报道;共沸精馏流程复杂、能耗高,操作不灵活;萃取精馏萃取剂用量大。变压精馏是根据共沸物组成随压力变化的特点,用两个不同压力的精馏塔对共沸物进行分离,以实现分离目的,避免了萃取剂的回收,具有工艺流程短、设备投资少、操作方便、易控制等特点。

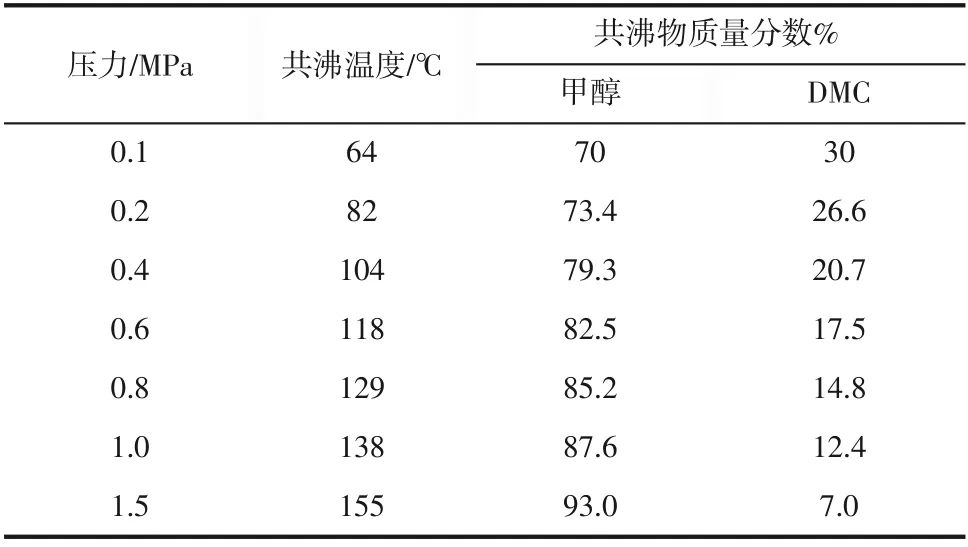

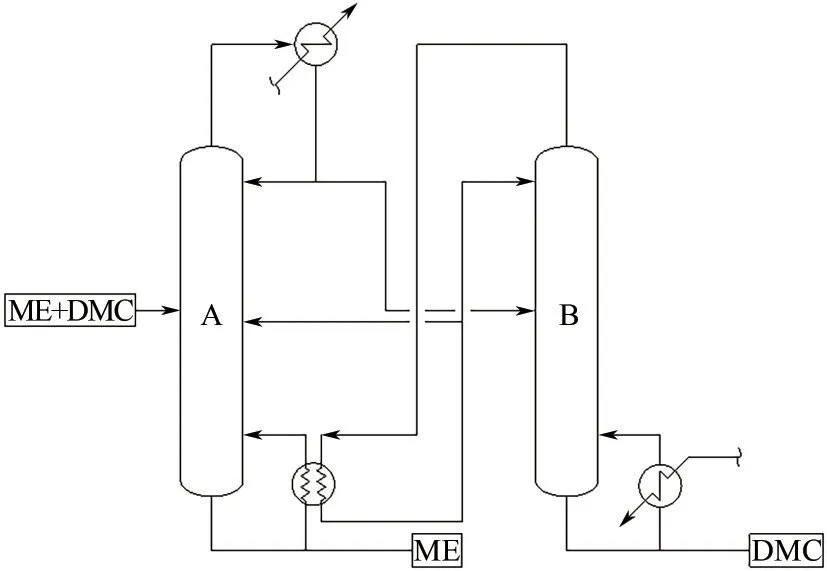

表1为不同压力下的共沸物组成。由表1可知随着压力的升高,甲醇在共沸物中的含量逐渐升高。因此可以采用双塔变压精馏的方法分离甲醇和DMC。图1为普通双塔变压精馏分离流程,是目前甲醇-DMC混合物分离的常规工艺方法。流程中A塔低压操作,A塔塔顶采出低压时的共沸物(含有较多的DMC)进B 塔塔中。B 塔在较高压力下操作,塔顶蒸出的共沸物中含有较少的DMC,返回A塔。B塔进料中所含DMC与B塔塔顶采出共沸物中所含DMC 的差值即为B 塔釜采出的DMC 量。而返回A塔的共沸物中甲醇含量高于A塔塔顶共沸物中的甲醇含量,因此返回A 塔的DMC 再次与部分甲醇形成共沸物采出至B塔,剩余的甲醇将在塔釜作为纯甲醇采出。

表1 不同压力下的甲醇-DMC共沸物组成

图1 普通双塔变压精馏分离流程

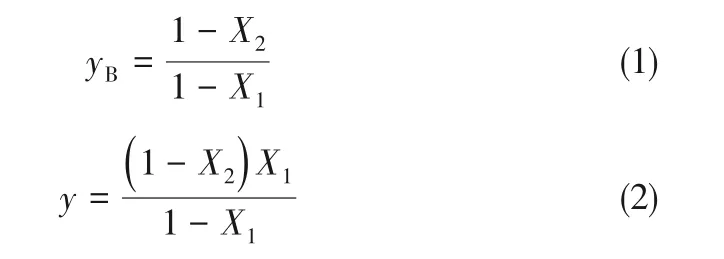

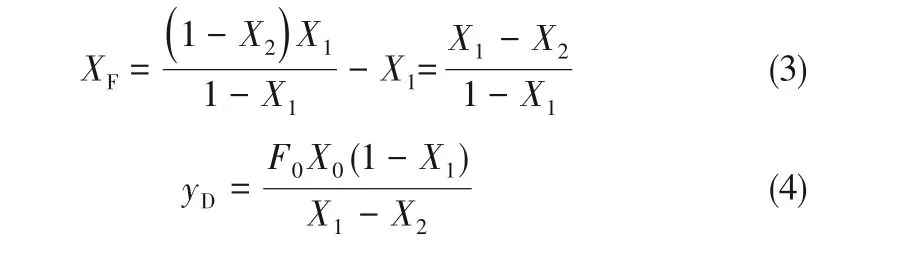

假设A 塔塔顶共沸物中DMC 物质的量为X1(mol);B 塔塔顶共沸物中DMC 物质的量为X2(mol);则B 塔塔顶每采出1mol 共沸物,甲醇的物质的量为1-X2,mol。根据甲醇物料平衡可求出B塔进料量yB和进料中的DMC 物质的量y,分别如式(1)和式(2)所示。

若B 塔塔顶每采出1mol 共沸物,塔釜采出DMC 的物质的量XF如式(3);假设A 塔塔釜出纯甲醇,B 塔塔釜出纯DMC,则B 塔塔釜采出DMC 量为F0X0,B塔塔顶循环量yD计算公式如式(4)。

式中,F0为A 塔进料的物质的量,mol;X0为A塔DMC的物质的量,mol。

由式(4)可知在进料组成确定时,两种共沸物中的DMC 含量差值越大,B 塔返回A 塔的流量越小,即变压精馏循环量越小,相应操作能耗越低,设备规格和投资也越少。因此,在允许范围内,两塔的操作压差越大越好。根据一般工程经验,A塔一般采用常压操作,B 塔操作压力在1.0MPa 左右为宜。B 塔操作压力过高,将导致其塔釜温度较高,需要高品位蒸汽加热,操作费用不经济;并且操作温度过高,或导致DMC 变性,对获得高品质DMC 产品也不利。A 塔、B 塔一般热集成操作,B塔塔顶气相一般给A 塔塔釜加热,以降低操作能耗。此流程B 塔塔釜DMC 纯度为95%~99.7%,难以达到99.9%以上。

2 DMC精制流程

煤制乙二醇装置甲醇-DMC混合物料存在轻重组分多、不同位置DMC 浓度变化大的特点。采用图1所示常规工艺方法存在轻组分脱除困难、长周期操作后造成轻组分在系统内大量累积、影响装置稳定操作、对于较高浓度DMC 物料存在分离能耗高、经济性差等缺点。

针对煤制乙二醇装置上述特点,对采用不同位置、不同浓度DMC 的物料进行纯化提出不同精馏工艺方法,以更低能耗、更简洁流程获得高纯度DMC产品。

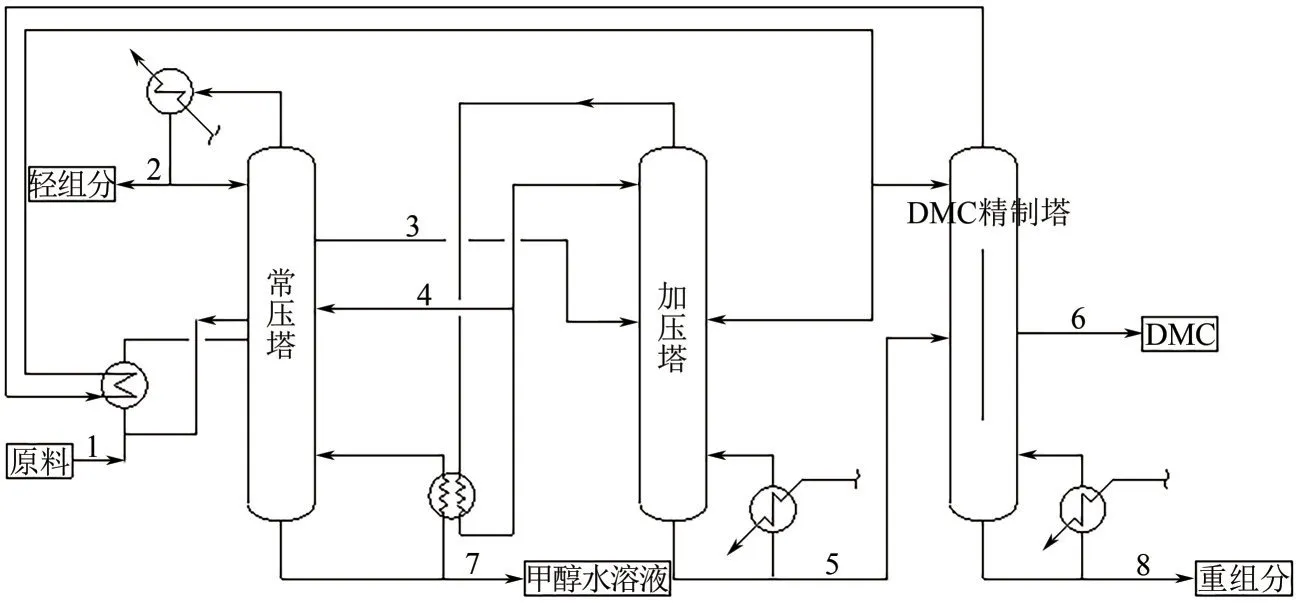

2.1 原料中DMC含量较低的精制流程

以酯化塔塔釜物料为原料,富含DMC 的甲醇溶液首先进常压塔,塔顶脱出轻组分,塔中侧线采出接近甲醇和DMC 共沸组成的物料进DMC 加压塔,塔釜出含较多甲醇的水溶液,返回原甲醇精馏塔。加压塔塔顶采出甲醇和DMC 的共沸物返回常压塔,塔釜出粗DMC进DMC精制塔。DMC精制塔采用隔板塔,进料进隔板左侧,塔顶采出少量甲醇和DMC 的共沸物返回加压塔,塔中隔板右侧采出99.9%的DMC 产品,塔釜排出少量重组分。加压塔和DMC 精制塔分别与常压塔热耦合,以节省能耗。

DMC 精制工艺流程1 见图2,主要流股组成见表2。

流程1具有以下优点。

(1)特别适合原料中DMC 含量低于高压共沸组成的物料或含水的物料。

(2)从常压塔侧线采出共沸物进加压塔,从塔顶脱除物料中的甲缩醛和甲酯等轻组分,从塔釜获得回收甲醇水溶液去后续甲醇精馏系统。一台塔实现多重功效,节省设备投资,使分离流程更简洁,易于操作。而且在获得甲醇-DMC 共沸物的同时,从塔顶浓缩脱除轻组分,不增加蒸汽消耗。共沸物中所含少量轻组分进入加压塔后,会从加压塔内浓缩至塔顶返回常压塔,并不影响加压塔塔釜物料组成。

(3)常压塔需要较大的回流比,因此需要较大加热量,流程1与普通双塔变压精馏相比,DMC精制塔亦与常压塔热耦合,更加节省能耗;普通双塔变压精馏中加压塔塔釜仅能获得99.5%左右的DMC 产品,流程1 增加了DMC 精制塔,可以获得99.9%以上的高纯度DMC产品,且不多增加能耗。

(4)DMC 精制塔采用隔板塔,进料中含有少量甲醇和重组分,甲醇与DMC 形成最低共沸物,从进料侧上升至塔顶,重组分从进料侧下降至塔釜,从而使得采出产品侧基本不含甲醇和重组分,保证DMC 产品纯度可以达到99.9%以上。一台塔实现了脱轻组分和脱重组分,起到了双塔的功效,缩短操作流程,节省人力。隔板塔的操作能耗仅相当于脱轻组分时的能耗,节省了脱重组分塔的能耗,从而大大节省了能耗[3]。

图2 原料DMC含量较低的精制流程(流程1)

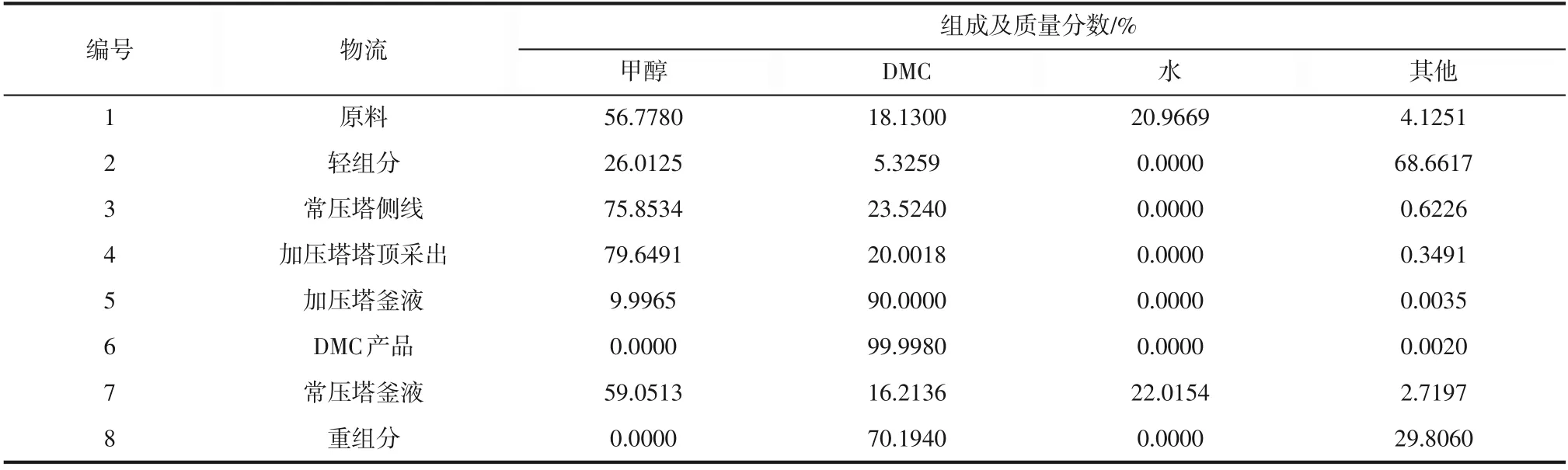

表2 主要流股组成及其质量分数

(5)DMC 精制塔塔釜仅需排出少量重组分,DMC损耗少。

(6)生产高纯度DMC产品的蒸汽单耗约9.25吨蒸汽/吨DMC,而文献[4]所报道的三塔流程的蒸汽单耗为25.8 吨蒸汽/吨DMC,流程1 具有明显的节能效果。

2.2 原料DMC含量较高的精制流程

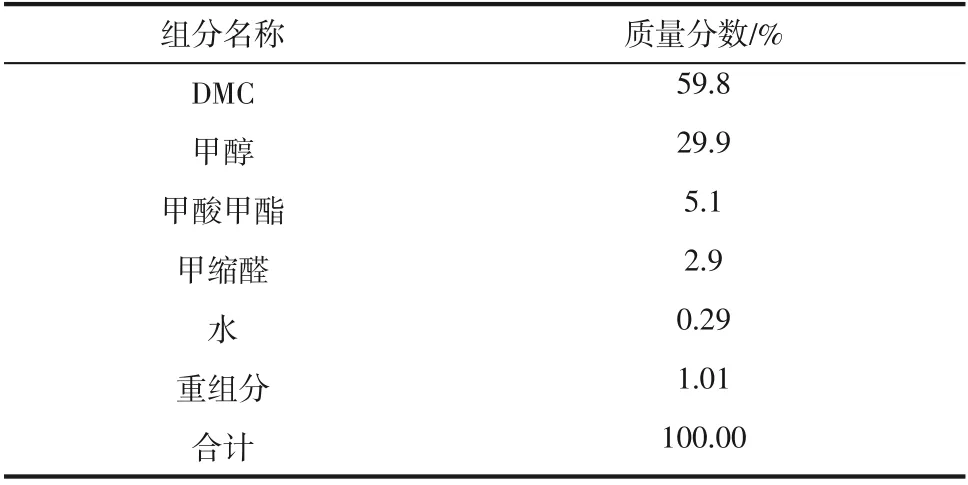

双酯塔顶甲醇-DMC混合物(典型组成如表3)中DMC含量高于常压甲醇-DMC共沸物。

若仍采用图2 所示工艺方法,虽然DMC 含量较高,但操作能耗反而升高,达到10 吨蒸汽/吨DMC 以上。随着能耗的增大,塔径也相应增大,设备投资增大。图2所示工艺方法的缺陷在于,全部DMC 都必须通过变压精馏过程获得,对于超过常压共沸组成的DMC 亦需要通过变压精馏过程获得,导致了原料DMC 浓度升高操作能耗也随之升高的非常规现象。

表3 一种典型的双酯塔顶物料组成

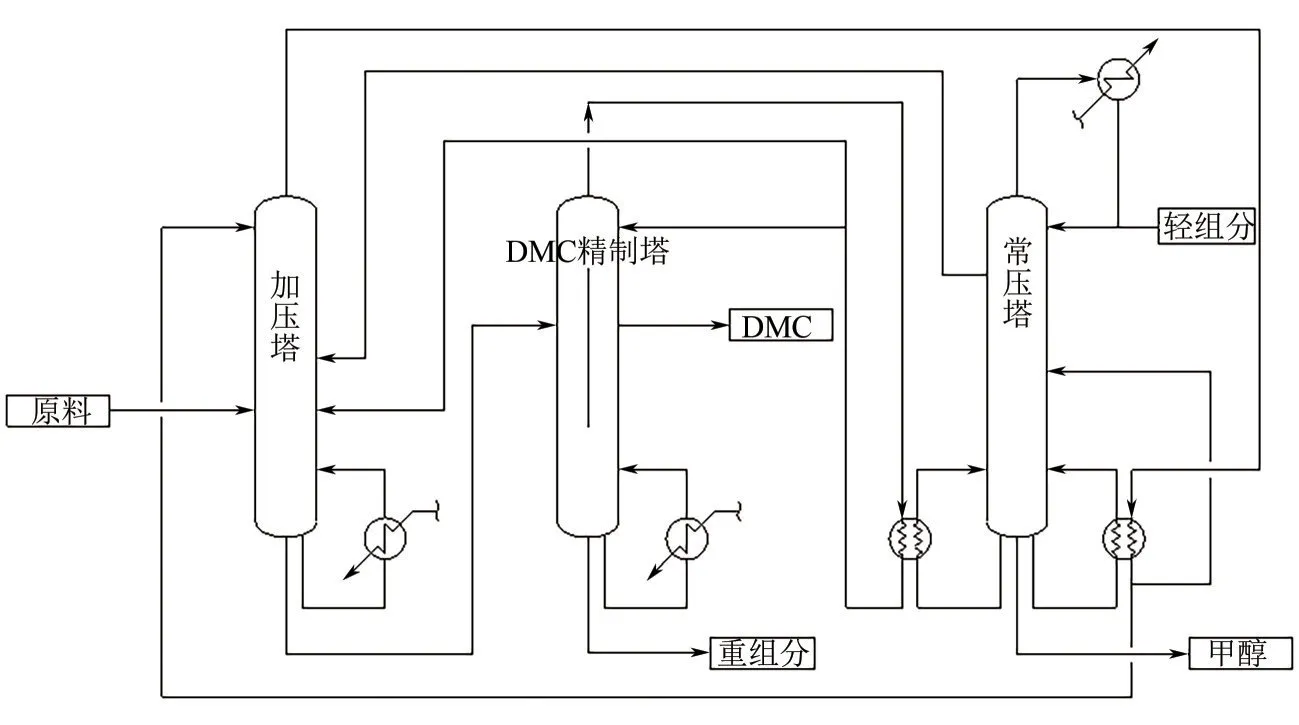

针对上述问题,提出图3 所示的改进工艺流程,富含DMC 的物料首先进加压塔,塔顶采出DMC含量低的甲醇-DMC的共沸物进常压塔,加压塔塔釜采出粗DMC进DMC精制塔。常压塔塔顶脱出轻组分,塔中侧线采出接近甲醇-DMC共沸物进加压塔,常压塔塔釜获得回收甲醇。DMC 精制塔采用隔板塔,进料进隔板左侧,塔顶采出少量甲醇和DMC 的共沸物返回加压塔,塔中隔板右侧采出99.9%的DMC 产品,塔釜排出重组分。加压塔和DMC 精制塔分别与常压塔热耦合,以降低操作能耗。

图3 原料DMC含量较高的精制流程(流程2)

DMC精制工艺流程2见图3。

流程2具有以下优点。

(1)特别适合DMC含量高于30%的无水原料。原料中超共沸部分的DMC 直接由加压塔塔釜去精制塔,仅低于共沸浓度的甲醇需要通过加压塔、常压塔差压分离,大大降低了操作能耗。

(2)具有2.1节中所述的第(2)~(5)条优点。

(3)生产高纯度DMC产品的蒸汽单耗约3.5吨蒸汽/吨DMC,操作能耗大大降低。

2.3 原料DMC含量非常高的精制流程

DMC 含量高于90%的原料首先进DMC 精制塔隔板左侧,塔顶采出甲醇和DMC 的共沸物去常压塔,塔中隔板右侧采出99.9%的DMC 产品,塔釜排出重组分。

常压塔塔顶脱出轻组分,塔中侧线采出接近甲醇和DMC 共沸组成的物料进DMC 精制塔中上部,塔釜出甲醇。DMC 精制塔与常压塔热耦合,以节省能耗。

DMC精制工艺流程3见图4。

流程3具有以下优点。

(1)特别适合含有少量甲醇的DMC 原料。无需加压塔,节省投资。

(2)具有2.1 节所述的第(2)、(4)、(5)条优点。

(3)生产高纯度DMC产品的蒸汽单耗低于0.8吨蒸汽/吨DMC。

图4 原料DMC含量非常高的精制流程(流程3)

2.4 3种精制流程对比

3种DMC精制流程对比见表4。

由3种流程的对比结果可知,根据不同原料组成选择适宜的流程可以大幅度降低操作能耗和设备投资,使得分离所需操作费用和一次性投资最优化。

3 结论

(1)采用变压精馏技术,能够实现甲醇和DMC 的分离,加压塔塔釜可以得到较高浓度的DMC粗品。

(2)DMC 精制塔采用隔板塔技术,隔板塔一塔实现双塔的功效,同时脱除轻重组分,缩短操作流程,既节能又节省人力,确保获得高纯度的DMC产品。

(3)加压塔和DMC 精制塔分别与常压塔热耦合,大大节省了能耗。

表4 3种DMC精制流程对比

(4)流程1 适用于DMC 含量低于加压塔共沸组成的原料,生产高纯度DMC 产品的蒸汽单耗约9.25吨/吨DMC。

(5)流程2 适用于DMC 含量高于常压塔共沸组成的原料,生产高纯度DMC 产品的蒸汽单耗约3.5吨/吨DMC。

(6)流程3适用于DMC含量非常高的原料,生产高纯度DMC产品的蒸汽单耗低于0.8吨/吨DMC。

(7)对于DMC 含量介于常压共沸组成和高压共沸组成之间的物料,根据DMC 含量与常压和加压共沸组成的相近程度选择合适的流程。