连续铸轧生产线热轧带钢表面缺陷产生原因及改进措施

刘向明, 朱启茂, 王 伟, 李 阳

(首钢京唐钢铁联合有限责任公司, 唐山 063200)

连续铸轧将传统的炼钢厂和热轧厂紧密地结合在一起,具有生产周期短、成本低等优势,单位能耗比常规热连轧低约45%,在国内外得到快速发展[1]。某厂新建多模式连续铸轧生产线(简称 MCCR 生产线),年产热轧钢卷210万t,于2019年正式投产[2]。在生产初期的产线调试阶段,发现带钢表面存在大量线状缺陷,影响了产品的质量。为找到产生缺陷的原因,笔者利用扫描电镜对几种典型的缺陷进行了分析,并将结果与生产现场相结合,提出了对生产工艺的调整及改进措施。

1 试验方法

试验采用热轧钢板(SPHC),规格为1 250 mm×2.5 mm,利用EVO18型扫面电镜(SEM)和X-Max型能谱仪(EDS)对4个缺陷样品进行微观形貌和微区成分分析,从表面及截面不同角度对样品缺陷位置进行观察。样品经切割、酒精超声波清洗后,为了在电镜下能准确地锁定缺陷位置,对样品表面及截面缺陷位置采用电刻笔标记。

2 试验结果与分析

2.1 宏观分析

样品表面缺陷宏观形貌如图1中箭头所示。通过宏观分析可知,缺陷在整卷带钢上间断出现,不分钢种,不分牌号,上下表面均存在,无周期性,在带钢宽度方向分布无规律性。宏观来看1号样品缺陷处颜色较浅,和基体存在轻微色差,宽度为5 mm。2号样品缺陷处颜色相对1号较深,与基体存在较大的色差,宽度为20 mm。3号样品缺陷处颜色接近黑色,宽度为4 mm。4号样品缺陷处颜色偏黑色,宽度为2 mm。几种典型缺陷的长度及宽度不固定,无明显规律。

图1 不同样品表面缺陷宏观形貌Fig.1 Macro morphology of surface defects of different samples:a) sample 1; b) sample 2; c) sample 3; d) sample 4

2.2 扫描电镜及能谱分析

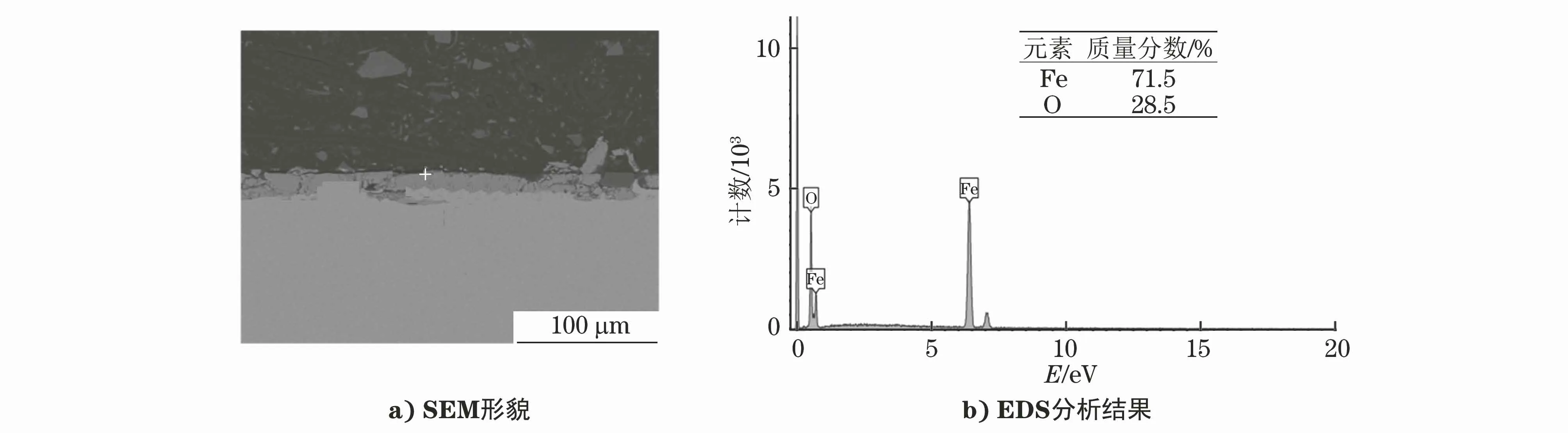

1号样品缺陷表面及截面SEM形貌和EDS分析结果如图2,3所示。从图2,3中可以看出缺陷位置表面存在摩擦碾压形貌,且氧化铁皮分布不连续,截面观察铁皮存在钉扎进基体的现象。缺陷表面与截面成分均为铁、氧,较正常位置成分无差异,判断缺陷处氧化铁皮形貌或结构类型存在异常,引起肉眼所观察到的表面线状缺陷。

图2 1号样品缺陷处表面SEM形貌及EDS分析结果Fig.2 SEM morphology and EDS analysis results of surface on defect of sample 1:a) SEM morphology at low magnification; b) SEM morphology at high magnification; c) EDS analysis results

图3 1号样品缺陷处截面SEM形貌及EDS分析结果Fig.3 a) SEM morphology and b) EDS analysis results of section on defect of sample 1

氧化铁皮类缺陷是影响带钢表面质量的一种常见缺陷,会影响外观质量,降低加工性能[3]。引起氧化铁皮类缺陷的原因包括工作辊质量、化学成分、除磷系统、坯料存在划伤等[4]。通过排查现场发现衔接连铸与连轧的隧道炉炉辊与带钢间存在速度差,导致带钢在高温下划伤。划伤位置的新生铁皮的加工过程与正常位置的不同,导致后期铁皮形貌异常。因此对炉辊转速进行调节,同时为提高高压水除磷能力,加密了除磷高压水水嘴。对工艺及设备进行改进后氧化铁皮形貌异常缺陷得到解决。

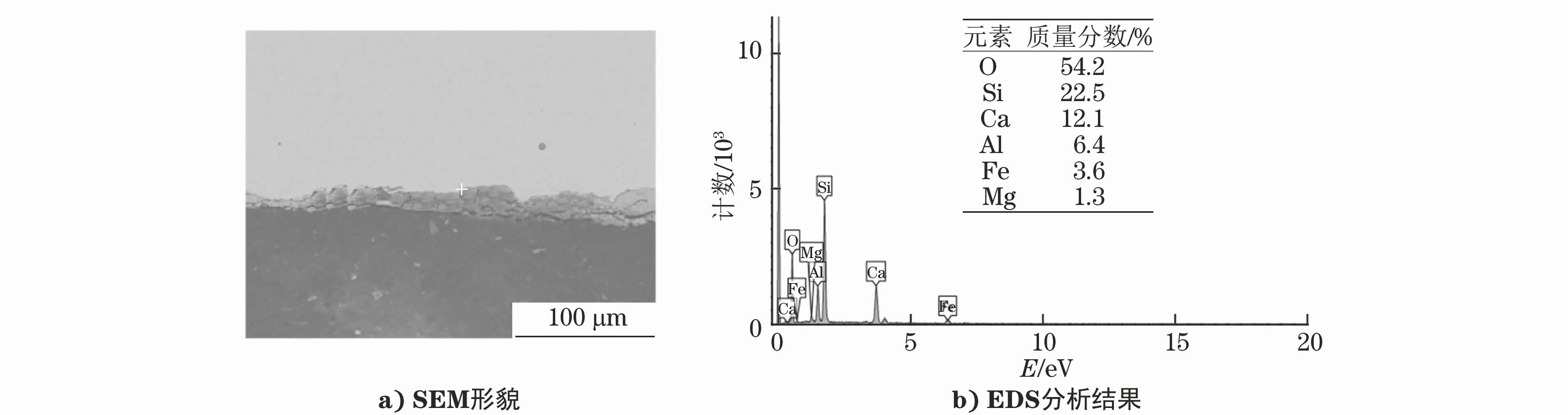

2号样品缺陷表面及截面SEM形貌和EDS分析结果如图4,5所示,在背散射下2号样品缺陷位置颜色明显较深,部分缺陷贯穿整个铁皮厚度,图5观察的视野缺陷并未深入到基体内部,主要成分为氧、硅、钙,硅的质量分数含量远大于钙的,含少量的铝、镁,为硅酸盐夹杂。

图4 2号样品缺陷处表面SEM形貌及EDS分析结果Fig.4 a) SEM morphology and b) EDS analysis results of surface on defect of sample 2

图5 2号样品缺陷处截面SEM形貌及EDS分析结果Fig.5 a) SEM morphology and b) EDS analysis results of section on defect of sample 2

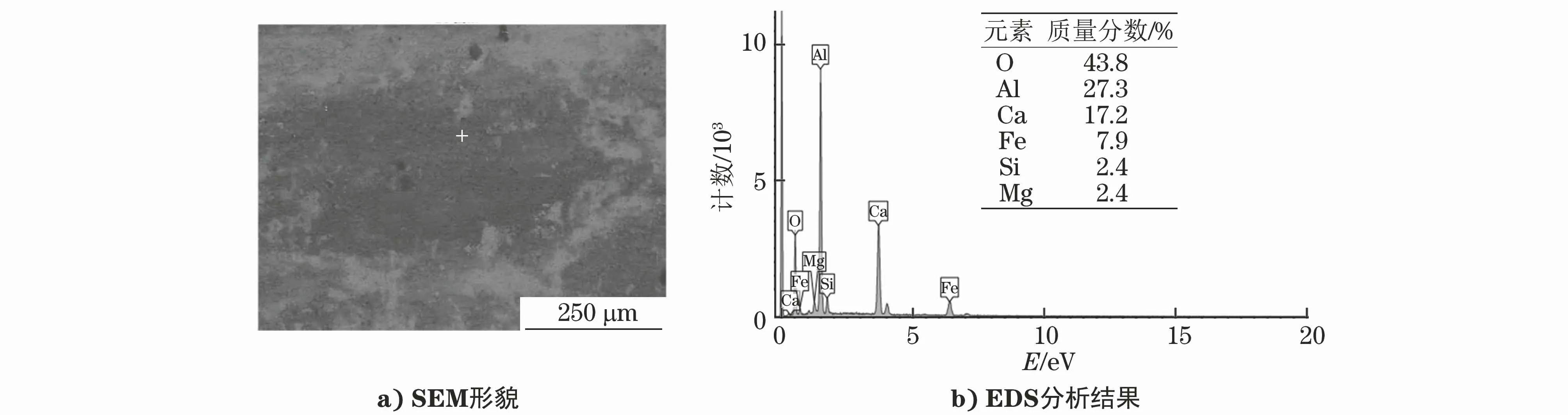

3号样品缺陷表面及截面SEM形貌和EDS分析结果如图6,7所示,可以看到缺陷深入到基体内部,主要成分为铝、氧、钙,含有少量的镁、铝,缺陷表面及截面成分一致,判断为铝酸盐夹杂。

图6 3号样品缺陷处表面SEM形貌及EDS分析结果Fig.6 a) SEM morphology and b) EDS analysis results of surface on defect of sample 3

2号、3号样品均为夹杂类缺陷,为改善夹杂类缺陷,从提高精炼钢水洁净度方面入手,控制炼钢终点氧含量、控制喂铝量[5];优化钢包吹氩工艺,合理调节氩气流量,适当延长弱搅拌时间,充分去除钢液中的大夹杂物颗粒[6];连铸方面注重挡渣操作,增加连铸钢包浇余,防止钢包下渣。进行多方面工艺改进后夹杂缺陷得到改善。

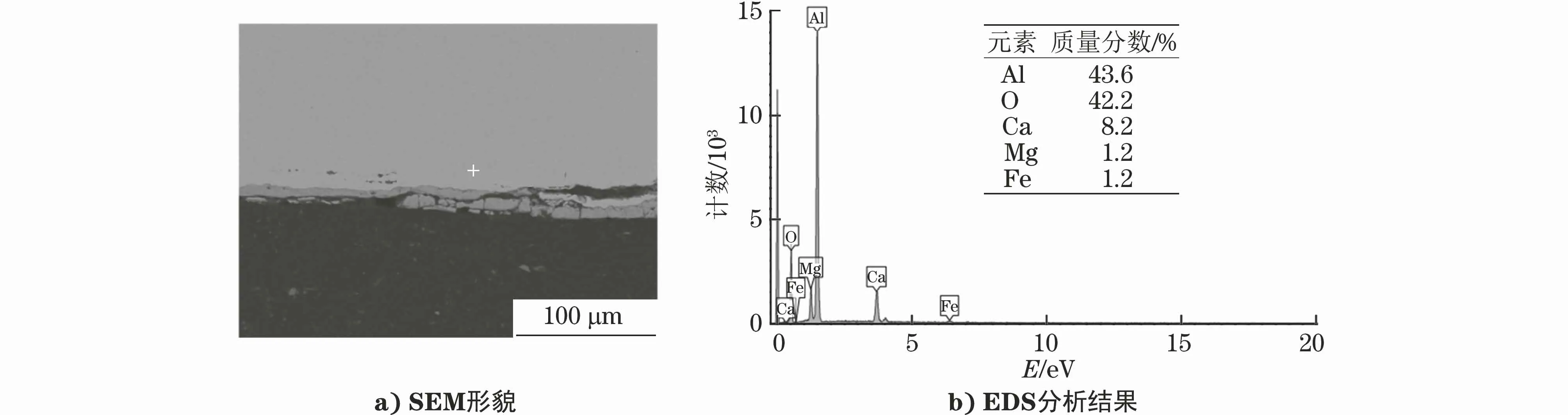

4号样品缺陷表面及截面SEM形貌和EDS分析结果如图8,9所示,可见缺陷深入到基体内部,主要异常成分为氧、氟、钠、镁、铝、硅、钙、钾,含有连铸工艺保护渣典型的氟、钠、钾元素,且表面与截面成分一致,判断为连铸工艺保护渣卷入引起的卷渣缺陷。

卷渣缺陷主要是连铸过程中保护渣、水口沉积物等被生长的凝固坯壳捕捉而产生的[7]。从卷渣缺陷的产生机理入手,通过调整水口浸入深度、减少结晶器液位波动,稳定控制塞棒动作[8-10],减少拉速波动等方面进行试验。最终通过减少结晶器液位波动、稳定控制塞棒动作、减少拉速波动后卷渣缺陷程度显著降低。

图7 3号样品缺陷处截面SEM形貌及EDS分析结果Fig.7 a) SEM morphology and b) EDS analysis results of section on defect of sample 3

图8 4号样品缺陷处表面SEM形貌及EDS分析结果Fig.8 a) SEM morphology and b) EDS analysis results of surface on defect of sample 4

图9 4号样品缺陷处截面SEM形貌及EDS分析结果Fig.9 a) SEM morphology and b) EDS analysis results of section on defect of sample 4

3 结论及建议

生产线在投产初期带钢表面缺陷类型暴露较多,1~4号样品缺陷类型分别为氧化铁皮异常、硅酸盐夹杂、铝酸盐夹杂、卷渣。针对氧化铁皮异常问题,可调整隧道炉炉辊转速,消除炉辊与带钢间的速度差,加密除磷高压水水嘴;针对硅酸盐及铝酸盐夹杂缺陷,应主要从控制炼钢终点氧含量、控制喂铝量、优化钢包吹氩工艺、合理调节氩气流量、适当延长弱搅拌时间、增加连铸钢包浇余等方面进行工艺改进;针对卷渣缺陷可通过稳定控制塞棒动作、减少结晶器液位波动、减少拉速波动等方面进行改进。通过多方面的工艺调整及改进后,带钢表面缺陷问题得到了明显改善。