甲醇制烯烃反应器模块化预制拆除及安装

李 刚,顾安东,闫柏辰,程 军,张 瑞,陈乾坤

(1.宁波天翼石化重型设备制造有限公司,浙江宁波 315207;2.中国石油技术开发有限公司,北京 100028;3.中国石化中原石油化工有限公司,河南濮阳 457000;4.中国石化第十建设工程有限公司 山东青岛 266555;5.合肥通安工程机械设备监理有限公司,合肥 230031)

0 引言

某公司甲醇制烯烃(MTO)反应器装置于2011年投产至2018年进行3次停车消缺检修。2014年,特种设备首检未发现重大缺陷[1]。2018年,再次进行停车检修,检验发现反应器存在焊缝开裂及大量表面裂纹缺陷。为确保装置安全平稳运行,经过专家组会审,建议对该装置MTO反应器在原基础上进行整体更换。

2019年,开始进行可研及设计,2020年3月启动新的MTO反应器现场预制, 7月中旬装置停车开始拆除旧的MTO反应器,9月底在原基础上完成了MTO反应器的拆除及回装,10月中旬装置开车并产出合格产品,产品各项性能指标符合设计要求,至今运行安稳。

1 预制、拆除及安装方案

1.1 方案的确定

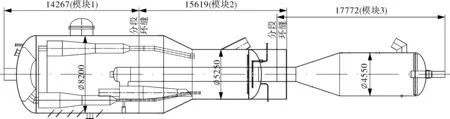

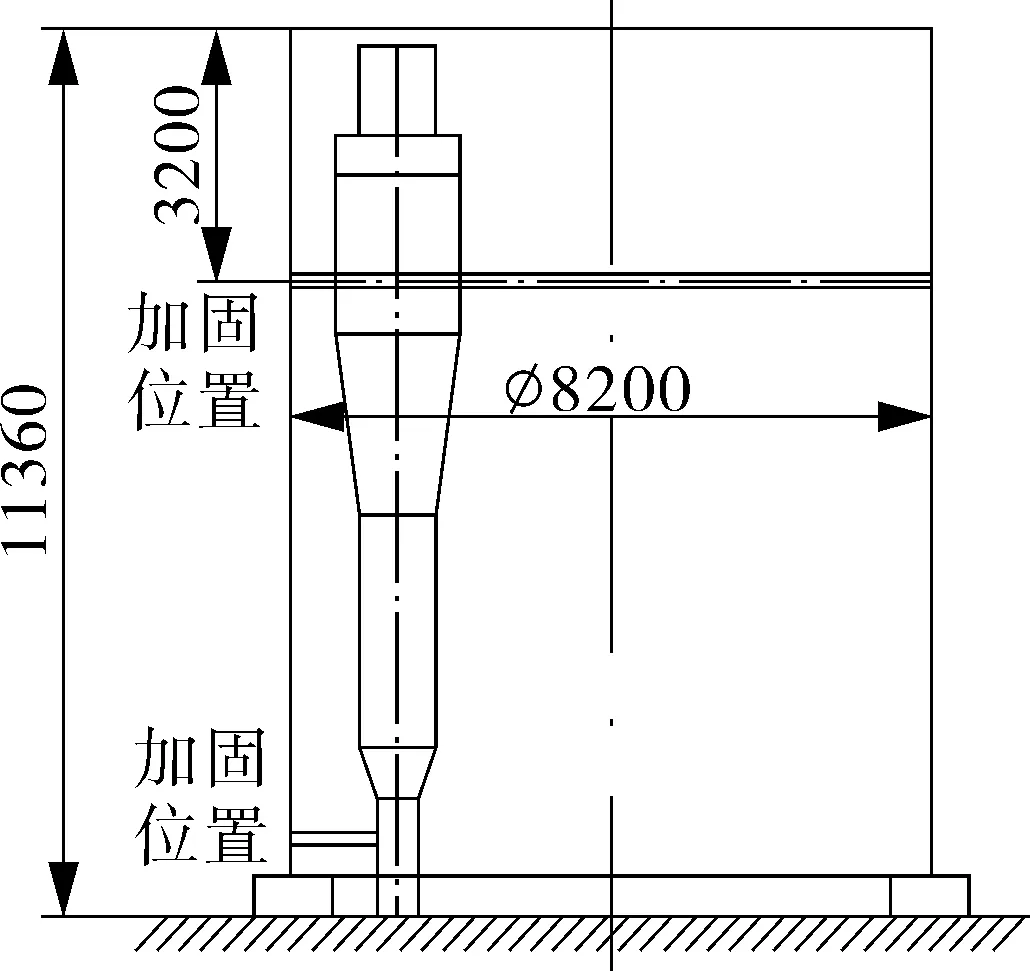

为解决原MTO反应器运行过程中焊缝附近出现裂纹的问题,在设计选材上,借鉴国内外其他MTO装置选材经验,确定反应器采用热壁结构,主材由347H改为S30408,该反应器设计参数见表1。采用氩弧打底+气保填充工艺,减小组焊应力,提高焊接质量。预制拆除及安装方案上综合考虑质量、安全风险和建造成本,对装置布局的勘察、考虑大型设备运输受限、大型吊车站位等因素,确定分模块现场预制、拆除及安装的施工方案,预制拆除分段见图1。

表1 反应器设计参数Tab.1 Table of reactor design parameters

图1 MTO反应器预制分段示意Fig.1 Schematic diagram of prefabricated segments of MTO reactor

1.2 方案的优点

(1)模块划分满足立式分段预制及现场摆放,减少场地占用,便于直接吊装。

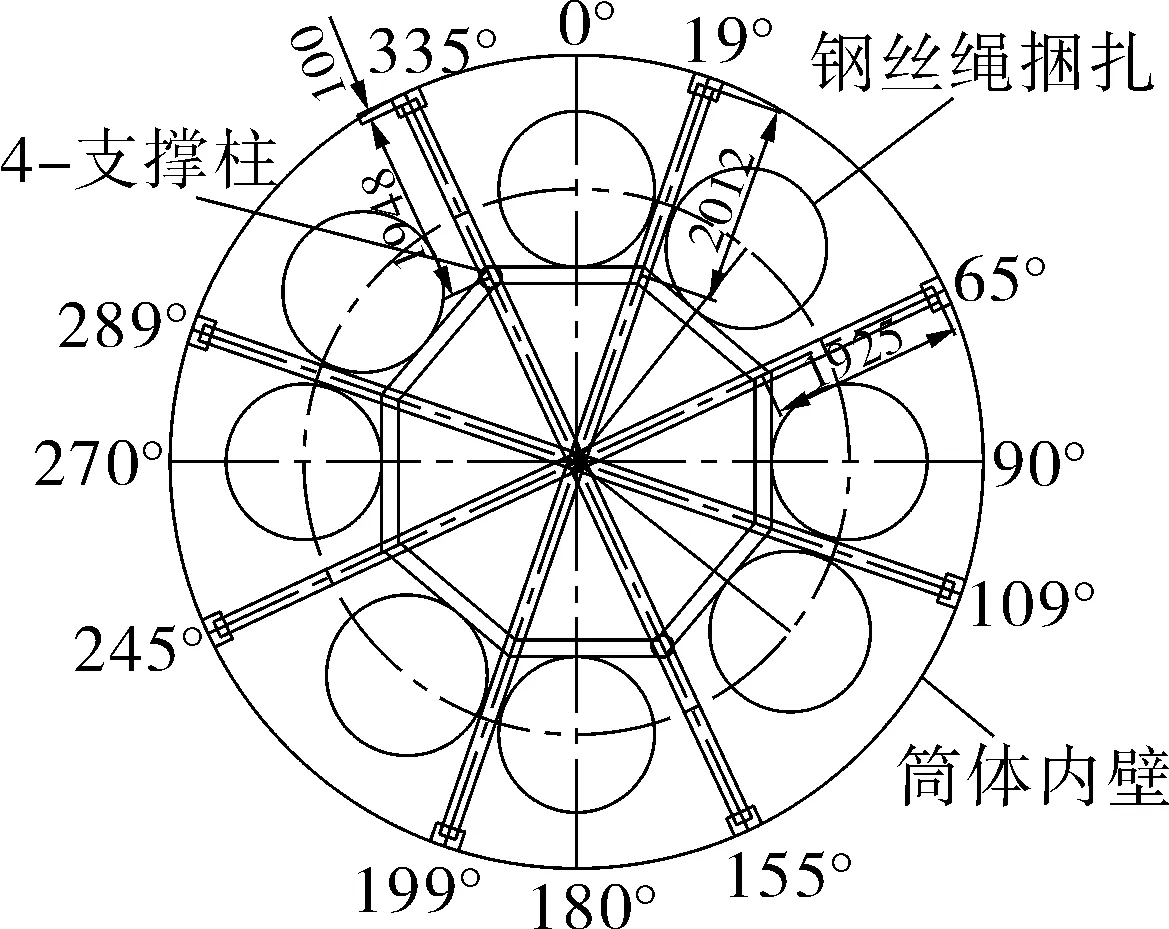

(2)模块划分数量最少,重量分配合理,减小吊钩数,优化吊车选型[2-3]。反应器预制分段参数见表2。

表2 反应器预制分段参数Tab.2 Parameter table of prefabricated segments of MTO reactor

(3)提高模块化预制深度,内件安装、衬里、保温及劳动保护安装90%安排在地面完成。

(4)减少高空及受限空间作业频次,降低环缝组焊及内件安装脚手架搭设高度及工作量。

2 施工工艺流程及操作要点

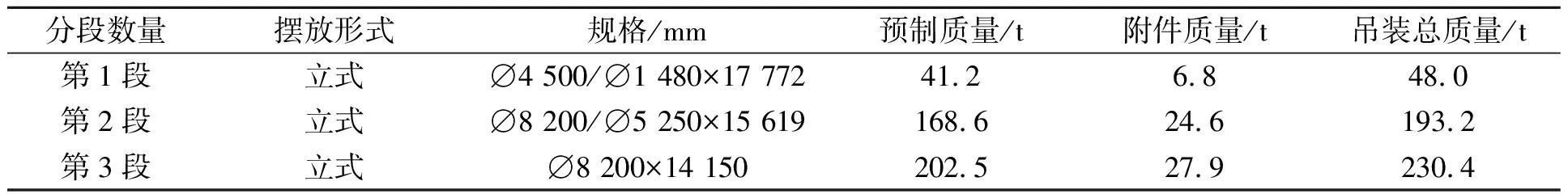

2.1 预制拆除及安装工序流程

预制拆除及安装工序流程见图2。

图2 预制拆除及安装工序流程Fig.2 Process flow chart of demolition andinstallation of prefabricated modules

2.2 预制阶段主要关键工作操作要点

2.2.1 筒节预制

因设备直径大,筒节纵缝组焊时,保证单节筒体纵缝错边量和端口水平度。筒体环缝组对时控制对口间隙均匀一致,保证组对后端口水平度,每一大段模块上下端口采用DN150钢管十字加固,组焊纵环缝错边、棱角、椭圆度符合GB/T 150—2011《压力容器》要求[4]。

2.2.2 封头预制

(1)成型:封头由多个瓜片及顶盖组成,单片下料采用等离子切割,坡口及热影响区彻底打磨。单个瓜片冲压成型,采用立式样板检查冲压尺寸,分片加工完成后进行预组装,其尺寸符合GB/T 25198—2010《压力容器封头》的规定。

(2)组对:封头直径大,组对在经找正的刚性平台上进行,放大端口基准圆直径考虑每道拼缝预留1.5~2 mm焊接收缩余量,严格控制坡口间隙2~3 mm,能够满足氩弧打底的工艺要求。

(3)焊接:焊接顺序为顶圆板纵缝外口→瓜片纵缝外口→顶圆板与瓜片对接环缝外口→封头翻转→里口清理→按外口焊接顺序完成焊接。焊接要点是焊接前对坡口表面再次清理,在氩弧打底时背面进行充氩保护,气保焊填充前仔细检查打底焊缝表面及成型,填充采用小电流、多层、多道、对称焊接,严禁大电流局部堆焊,形成较大应力,特别是“丁字口”的焊接,应从其部位沿两侧逐步过渡[5]。

(4)检验:用带间隙全尺寸内样板检查封头内表面形状偏差,其最大形状偏差外凸不得大于1.25%Di,内凹不得大于0.625%Di。检查时,样板应垂直于待测表面,避开焊缝进行测量。其尺寸符合GB/T 25198—2010的规定。

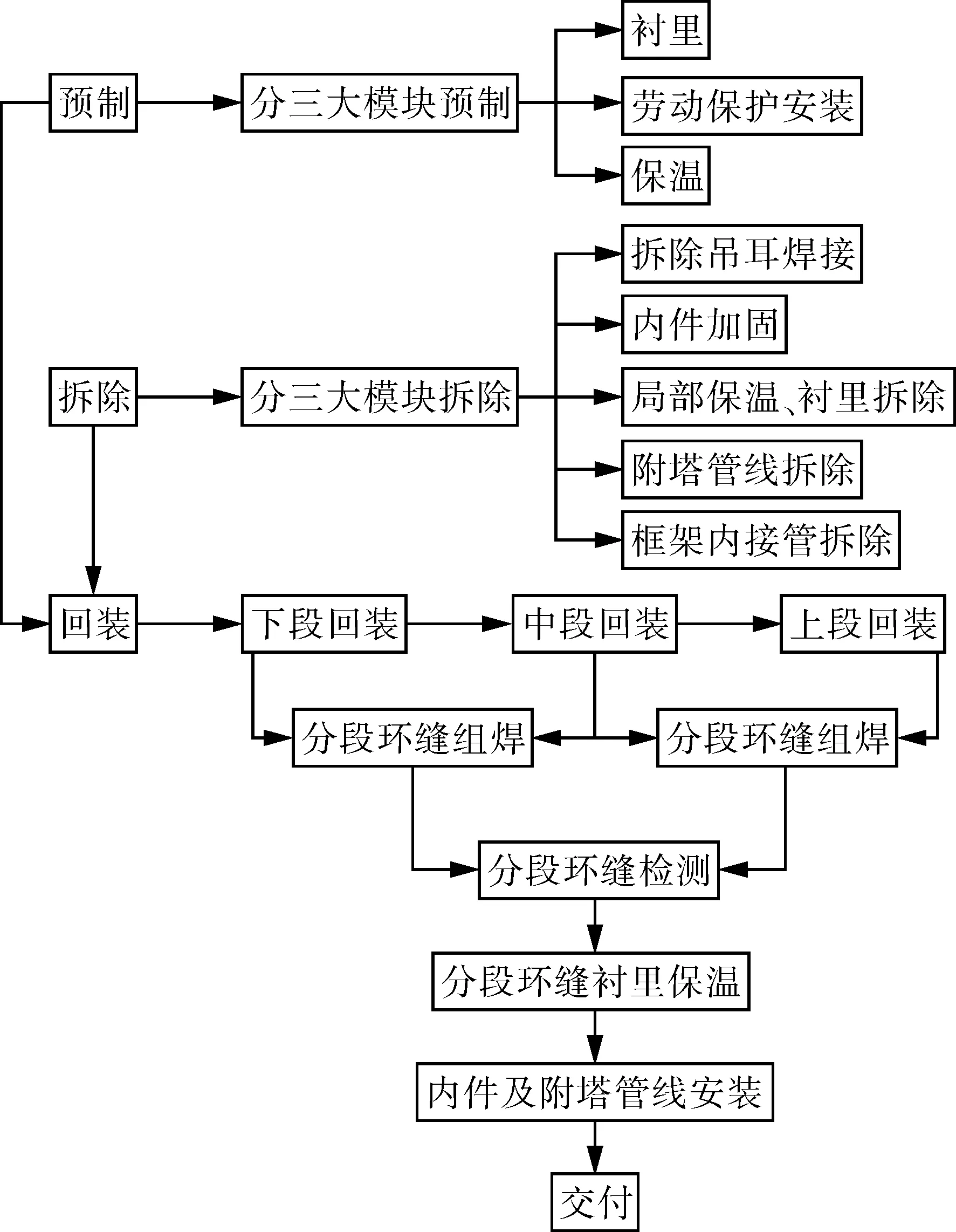

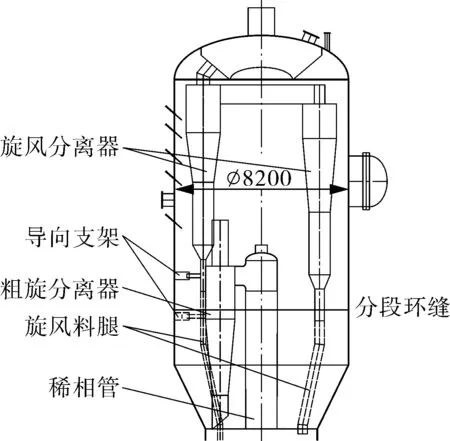

2.2.3 旋风分离器安装[6-8]

因设备在地面预制阶段,需将旋风安装到第3模块中,考虑安装精度、成本及安装安全风险等因素,设计了一种组合型的支撑工装。该工装利用旋风分离器在集气室外围周向均布的结构特点,采用“米”字型结构固定旋风分离器周向位置、 “八卦”型结构固定旋风分离器轴向位置,如图3(a)所示。

(a)加固方位

(b)固定位置图3 旋风加固方法及固定位置Fig.3 Cyclone reinforcement method and fixing position

(1)将组合型工装在地面预制完成,并在旋风分离器装入筒体之前,在设备上封头切线向下3 200 mm处安装组合型工装,如图3(b)所示。并设置4个支柱支撑工装,保证支撑工装的强度。以此工装为基础,在中间搭设旋风分离器的安装操作平台。

(2)将旋风分离器吊入壳体内进行固定,如图4所示,下部用钢管加连接板与旋风料腿处预设的吊耳进行焊接固定。

图4 旋风分离器安装现场Fig.4 Installation site of cyclone separator

(3)上封头与筒体组对焊接,焊接完毕后对筒体重新进行找平,使封头保持水平。

(4)使用旋风分离器上事先设置的3个吊耳,采用倒链缓慢提升旋风分离器,提升时应使旋风分离器始终保持垂直状态。

(5)将旋风分离器安装焊接到集气室上,保证尺寸符合图纸要求,下部采用钢支墩进行支撑。

2.2.4 快速床分布管安装

快速床分布器位于设备最底部,安装空间狭小,结构复杂,预制安装尺寸要求较高。分布管为厂内预制,分片供货至现场,需在现场进行整体组装。

(1)组装要求。支管中心线应相互垂直,偏差按远端距离测量不大于5 mm,且在同一水平面上;中心线应相互平行或垂直,排列均匀,支管侧面间隙偏差不大于3 mm;支管远端与另一分支管侧的最小距离为40 mm,其偏差不大于5 mm。

(2)组装。制作专用胎具进行组装,如图5所示。具体操作步骤及要求如下:①利用槽钢制作水平胎具,控制其水平度在2 mm以内;②将中心管置于胎具上,并调整垂直,见图5(a);③依次将上部4个大支管与中心管安装,测量数据符合要求后,将其与主管焊接,见图5(b);④依次完成下部4个分支管安装,测量数据符合要求后,将其与主管及支管焊接;⑤完成焊接后进行尺寸检查、焊缝表面检测。

(a)中心管组装

(b)主管组装图5 快速床分布管组装现场Fig.5 Assembly site of fast bed distributor

2.3 旧MTO反应器分模块拆除

旧MTO反应器分3个模块拆除,拆除的步骤及注意事项如下。

2.3.1 上段模块拆除

(1)检查集气室与封头、旋风与集气室焊缝,焊脚不低于0.8倍板厚;(2)拆除粗旋风分离器导向支架,见图6;(3)切割料腿见图6,使用倒链配合将料腿落至中段模块底部;(4)在分段外部用碳弧气刨抽板条,抽条宽小于50 mm,周向环缝对称且沿同一方向间隔抽条,间距不大于2 m,每抽一处,安装限位板2块,承重支板1组,循环进行;(5)吊装拆除如图7所示,当模块分段处离开承重支板10 mm时,停留10 min,检查吊车载荷、负荷率、吊车站位区域地基及模块内件情况,确认没有其他问题后进行吊装。

图6 需拆除的MTO反应器上中段模内件块结构Fig.6 The upper middle section mold block structureof the MTO reactor to be dismantled

图7 吊装拆除现场Fig.7 Lifting and dismantling site

2.3.2 中段模块拆除

(1)将拆除的粗旋支架(见图6)移至中段与旋风侧壁满焊,焊脚不小于1倍板厚;(2)对粗旋分离器与稀相管(见图6)连接焊缝进行PT检测,对表面及根部存在裂纹、焊脚不足0.8倍板厚的所有焊缝进行补焊加固,焊脚不小于1倍板厚;(3)中段模块为裙座段,重点检查裙座螺栓脱离不得卡涩,应缓慢起吊。

2.3.3 下段模块拆除

(1)下段模块位于框架内,因结构框架受限,该段所有附件需要齐壁拆除;(2)对稀相管环缝从外部抽条,抽条宽度不大于100 mm,从外部拆除衬里;(3)拆除起吊前,检查所有接管、人孔、斜管等全部割除,起吊过程中缓慢提升。

2.4 新MTO反应器分模块安装[9]

新MTO反应器分3个模块安装,其中下段模块位于框架内,模块与框架的最小距离仅150 mm,中段模块通过稀相管如图8所示A点与下段模块连接,模块的裙座基础位于下段模块顶部的钢结构基础平台。中下段模块由于安装空间狭小、操作难度大、尺寸控制精度要求高,在预制及安装中应重点控制,本文以图8为例做详细介绍。

图8 新MTO反应器中下段模块结构示意Fig.8 Structural diagram of middle and lower sectionmodules of new MTO reactor

2.4.1 下段模块的关键控制点A

(1)在预制阶段,模块上所有配件尺寸以A点为定位基准,以保证下中段组对口的间隙及下段模块上所有接管与利旧工艺管线尺寸匹配;(2)在安装时,当模块吊装到指定高度时,调整方位,安装导向架,固定模块周向位置;(3)安装支座及弹簧箱,安装高度及水平度以A点端口为基准;(4)通过导向支架及弹簧箱调整下段模块方位、垂直度、A点端口的水平度;(5)完成下段模块的吊装如图9所示。

图9 下段模块安装就位Fig.9 Installation of lower module in place

2.4.2 中段模块安装

(1)安装前,复测中段A点到裙座底环板底部及下段稀相管上口到基础平面的距离,并对比数值判断A点环缝组对间隙是否在要求范围内;(2)模块吊装(见图10(a))→安装到基础平台→调整方位(见图10(b))→测量垂直度→预紧地脚螺栓;(3)通过弹簧箱调整A点组对间隙、错边、同轴度。

图10 中段模块安装Fig.10 Middle module installation

2.4.3 关键控制点B

设备外取热器利旧,入口接管与中段模块催化剂出口管呈斜45°对接如图8所示,应同时保证对接口B点组对的间隙、错边、倾斜度、难度大。

控制流程如下:(1)预制阶段催化剂出口管安装后点焊固定;(2)中段模块安装定位后,根据外取热器利旧接管的位置、伸出长度、角度来确定中段模块催化剂出口接管的位置;(3)利用CAD放样技术[10]来确定中段模块催化剂出口接管的开孔尺寸和角度;(4)完成催化剂出口接管开孔→安装→B点组对→焊接→检测→里口补衬。

2.4.4 关键点控制点C

外循环接管总长超过20 m,分别与中段模块接管N4-1、下段模块接管N4-2相连,其中N4-1接管为锥形管斜插。

控制流程如下:(1)接管N4-1预制安装阶段采用CAD放样确保开孔尺寸精度,如图11所示;(2)中段模块就位后依次自上而下安装循环斜管→滑阀→膨胀节;(3)下段模块N4-2为斜45°接管与膨胀节组对,外循环接管安装至膨胀节位置时来确定该接管的开孔位置→完成开孔→安装接管→与膨胀节组对;(4)自上而下完成各组对口的焊接→检测→里口补衬。

图11 N4-1接管CAD放样开孔安装Fig.11 CAD lofting opening installation of N4-1 nozzle

3 关键工序质量控制

3.1 基础上分段环缝组焊[11]

3.1.1 组对

(1)组对前拆除上下端口加固,避免端口加固形成较大拘束应力;(2)控制组对间隙2~3 mm、错边≤2 mm;(3)调整组对、错边符合要求后,点焊固定。

3.1.2 焊接

(1)焊前准备。①分段环缝距离地面供气位置高约40 m,为保证气体流量满足工艺要求,在环缝附近的平台上增加气体增压装置;②焊接设备置放于焊接部位5 m以内范围,减少因距离过大而引起电流电压的衰减,影响焊接参数及质量;③清除坡口及其两侧20 mm内的污染物。

(2)焊接过程。①安排4名焊工同步同向对称焊;②先GTAW打底,厚度约为2~3 mm,背面进行充氩保护,然后用GMAW填充、盖面,每层厚度约为3~4 mm;③焊接中采取防风措施;④层间用磨光机清理,不允许存在窄而深的坡口;⑤严控制线能量和层间温度;⑥GMAW采用脉冲喷射过渡,焊丝干伸长为10~20 mm。

3.1.3 安装垂直度及直线度控制

基础上分3大模块组焊,同时应保证设备安装的垂直度、直线度以及内件的垂直度,这些尺寸存在一定的关联性,从组对和焊接两个环节进行控制,具体措施如下。

(1)下段模块位于框架内,模块就位后通过调整导向支架、弹簧箱来调整模块方位、垂直度、端口的水平度;

(2)中段模块的裙座位于框架上与下段模块通过中心管连接,通过裙座垫铁来调整安装垂直度及直线度;

(3)上、中段模块组焊,同时测量上段模块内旋风分离器、模块安装垂直度及直线度,通过调整组对间隙来保证各项参数满足图样要求;

(4)上、中段模块焊接采取对称焊接法,保证对接缝周向均匀收缩,防止焊接不均匀收缩对设备安装垂直度、直线度及内件垂直度的影响;

(5)上、中段安装前在模块上设置好垂直度观测标记,用角钢焊接在加固圈上并露出保温层,单个模块上下各设置一组,呈90°夹角布置。

3.2 无损检测及致密性试验

3.2.1 无损检测

针对原MTO反应器运行过程中在焊缝及其附近出现过裂纹的问题,对新更换的MTO反应器在无损检测方面提高了要求并增加了检测项目,执行标准为NB/T 47013—2015《承压设备无损检测》。

(1)厚度大于32 mm的钢板下料前,对距切割线50 mm范围内进行100%UT检测、承重件集气室与顶封头角焊缝部位及两侧各150 mm范围内的材料进行100%UT检测、下封头与快速床分布管的焊接部位及周围150 mm范围内的材料进行100%UT检测,均为Ⅰ级合格;(2)A,B类焊接接头进行100%RT检测,Ⅱ级合格,技术等级为AB级;(3)A,B,C,D类焊缝进行100%PT检测,Ⅰ级合格;(4)A,B,D类焊缝按照GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》进行铁素体检测,检测结果要求FN为3~8之内;(5)A,B类焊缝按焊工进行PMI抽检,金属元素含量符合S30408材料的要求。

3.2.2 致密性试验

MTO反应器设计压力为0.35 MPa,正常工作压力为0.15 MPa,压力较低,因设备安装位置位于框架上,若满水进行强度试验则超出了框架的承重负荷,选择气压试验存在较大的安全风险,此外设备是分模块完成内壁衬里,成整体再水压试验不具备条件,将破坏内壁衬里层。为解决压力试验的问题,在设计阶段对壳体材料进行了适当加厚、对卸料口等大型管口进行了有限元应力分析计算和评估,在制造方面提高了对焊接接头无损检测的比例。通过增加设计条件、提高无损检测比例、有效的焊接质量控制等措施,在设备安装完成后进行了致密性试验,未出现泄漏、设备局部变形、衬里层脱落等问题。

4 结语

(1)针对大型化设备,根据具体情况采取适应现场操作的工艺方案,解决了设备更换问题。

(2)MTO反应器采用热壁结构,主体材料确定为S30408,提高材料中碳含量,增加材料强度,降低了不锈钢材料在长期高温环境下焊缝出现裂纹的概率。

(3)严格控制封头、锥体等关键部件的成型尺寸,焊接采用氩弧焊打底,气保焊填充的全焊透工艺,低应力组对焊接的措施降低了焊缝的局部应力,提高了焊接接头的质量。

(4)根据旋风分离器、分布管的结构特点及预制安装要求,采用辅助工装,保证了其预制及安装的质量。

(5)模块的拆除前,科学合理策划,有效规避了拆除过程中的安全风险。

(6)模块的安装充分考虑设备的结构特点,在预制及安装阶段进行有效地预防和控制,确保了模块安装进度和质量。

(7)对模块分段衬里、基础上环缝组焊、无损检测及压力试验等关键质量控制点进行严格控制,取得了明显的效果。

(8)采用模块化施工工艺,大部分预制及安装工作在地面完成,减少了高空作业,有效地化解了高空作业带来的安全、质量及效益风险,为类似建设项目提供了借鉴的方法。