X80M管道环焊缝开裂原因分析

陈建国,王泽军,马青军,党丽华,魏玉顺,韦 晨,李智明,张 智

(1.天津市特种设备监督检验技术研究院,天津 300192;2.国家特种设备焊接材料产品质量监督检验中心(筹),天津 300350;3.天津大学,天津 300350)

0 引言

某作业区外输管线项目工段1和工段2线路工程使用的X80M管线钢管(直径∅1 422 mm,壁厚t=25.7 mm(工段1)、t=21.4 mm(工段2)),在钢管焊后24 h,相控阵超声检测(PAUT)发现两工段的个别钢管对接环焊缝填充层均存在横向裂纹。本文针对上述X80M钢管环焊缝的裂纹问题开展失效分析,为后续X80M管线钢的焊接提供技术支撑。

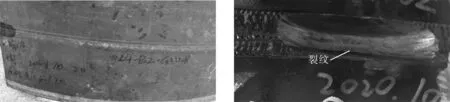

送检样品具体为工段1的2道开裂焊口(焊口1和焊口2)和工段2的2道开裂焊口(焊口3和焊口4)。部分送检样品分别如图1,2所示。

图1 工段1送检样品Fig.1 Sample for inspection from section 1

图2 工段2送检样品Fig.2 Sample for inspection from section 2

1 试验方案

鉴于焊接材料和焊接工艺是影响焊接质量的重要因素,因此从焊接工段1和工段2的X80M管线钢管所用的焊材和工艺两方面入手,首先对焊材进行复验;其次结合焊接工艺对送检样品的焊接接头进行理化检测。在此基础上,对环焊缝中裂纹的产生位置进一步检测、分析,以了解产生裂纹的原因。

2 焊材复验

首先对工段1和工段2焊接X80M管线钢填充层所用焊材进行复验,对其开展包括化学成分、力学性能和扩散氢的检测。

2.1 熔敷金属制备

工段1和工段2环焊缝填充层所用焊材分别为1#某进口品牌药芯焊丝和2#某国产品牌药芯焊丝。熔敷金属焊接工艺参数见表1。

表1 制备熔敷金属焊接工艺参数Tab.1 Welding process parameters for preparation of deposited metal

2.2 熔敷金属化学成分检测

依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》、GB/T 20125—2006《低合金钢 多元素含量的测定 电感耦合等离子体原子发射光谱法》和GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收光法(常规法)》对两种药芯焊丝的熔敷金属进行化学成分检测,结果见表2,3。

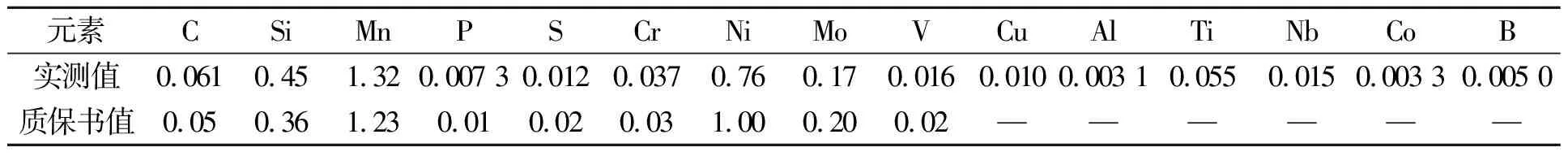

表2 1#药芯焊丝熔敷金属化学成分Tab.2 Chemical compositions of 1# flux cored wire deposited metal %

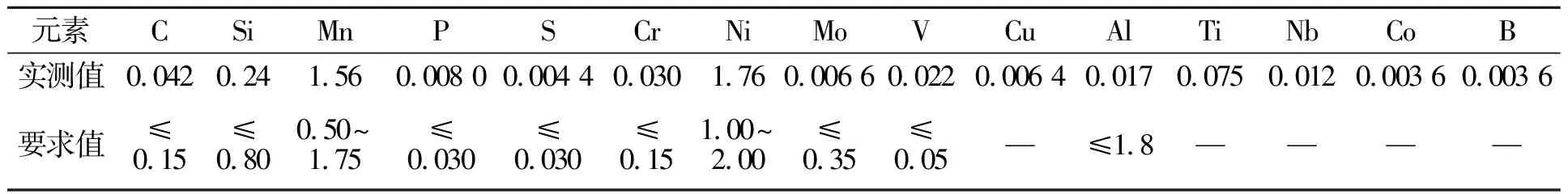

通过化学成分检测,发现1#药芯焊丝的化学成分基本符合质保书值,2#药芯焊丝的化学成分符合要求值。

表3 2#药芯焊丝熔敷金属化学成分Tab.3 Chemical compositions of 2# flux cored wire deposited metal %

2.3 熔敷金属力学性能检测

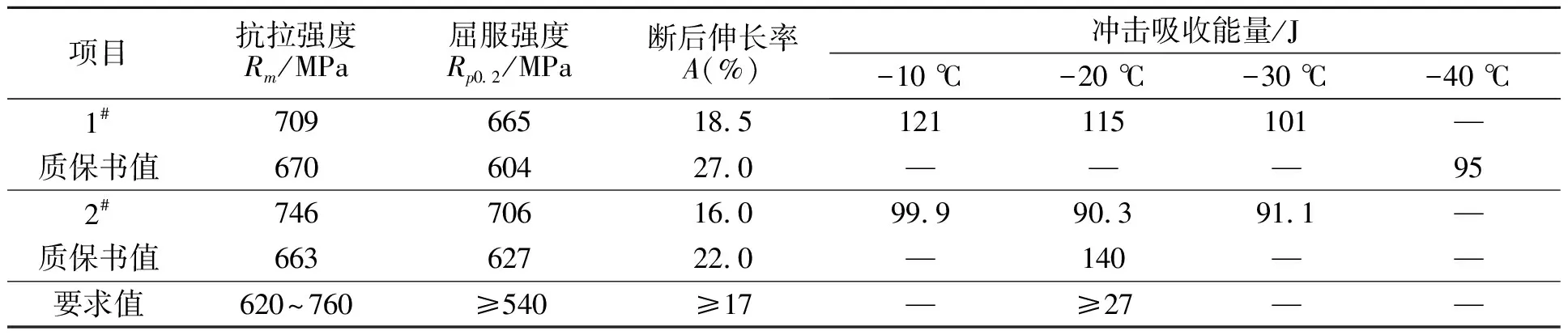

依据GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》和GB/T 2650—2008《焊接接头冲击试验方法》对送检药芯焊丝的熔敷金属进行力学性能检测,结果见表4。

表4 熔敷金属力学性能Tab.4 Mechanical properties of deposited metal

通过对两种药芯焊丝熔敷金属进行力学性能复验,发现1#药芯焊丝熔敷金属的力学性能符合要求值,而2#药芯焊丝熔敷金属的抗拉强度与屈服强度较高,虽然抗拉强度符合要求值,但偏向于上限,其断后伸长率低于要求值(17%)。

2.4 熔敷金属扩散氢检测

依据GB/T 3965—2012《熔敷金属中扩散氢测定方法》中的热导法(载气热提取法)对送检焊丝制备的熔敷金属进行扩散氢含量检测,规范为:加热温度为400 ℃,加热时间0.5 h,结果如表5所示。

表5 熔敷金属扩散氢含量Tab.5 Diffusion hydrogen content of deposited metal

通过对1#,2#药芯焊丝进行扩散氢复验,发现两种焊丝的扩散氢含量都符合要求值。

3 焊接接头检测

3.1 管线钢母材与环焊缝金属化学成分检测

为了检测X80M管线钢材质和现场焊接作业所用焊材的符合性,对送检的钢管母材和环焊缝金属进行化学成分检测。

工段1的焊口编号为1号和2号,工段2的焊口编号为3号和4号,所用方法与第2.2节相同,结果见表6~9(由于单个工段的焊接工艺和所用的焊材型号相同,所以每个工段只选取一个焊口进行化学成分检测)。

表6 焊口1管线钢母材化学成分Tab.6 Chemical composition of pipeline steel base metal for 1# crater %

表7 焊口1环焊缝金属化学成分Tab.7 Chemical composition of girth weld metal for 1# crater %

对焊接接头环焊缝金属和母材的化学成分检测,发现环焊缝金属的化学成分与焊材质保书值和要求值基本相符,母材的化学成分也符合相应的要求值。

表8 焊口3管线钢母材化学成分Tab.8 Chemical composition of pipeline steel base metal for 3# crater %

表9 焊口3环焊缝金属化学成分Tab.9 Chemical composition of girth weld metal for 3# crater %

3.2 焊接接头维氏硬度(HV10)检测

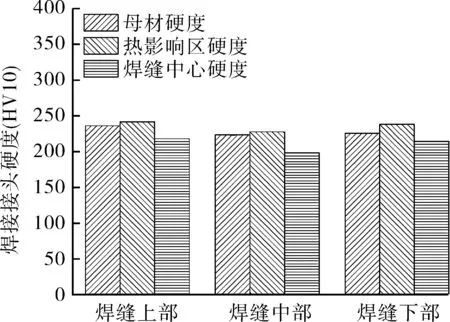

为了检测X80M钢管现场焊接作业焊接接头的淬硬性,依据GB/T 2654—2008《焊接接头硬度试验方法》对送检样品的焊接接头进行硬度检测,结果见图3。

(a)焊口1

(b)焊口3图3 焊接接头硬度检测结果Fig.3 Hardness test result of welded joint

硬度检测表明在未产生裂纹的环焊缝良好部位硬度值正常,未发现硬度高的淬硬区域。

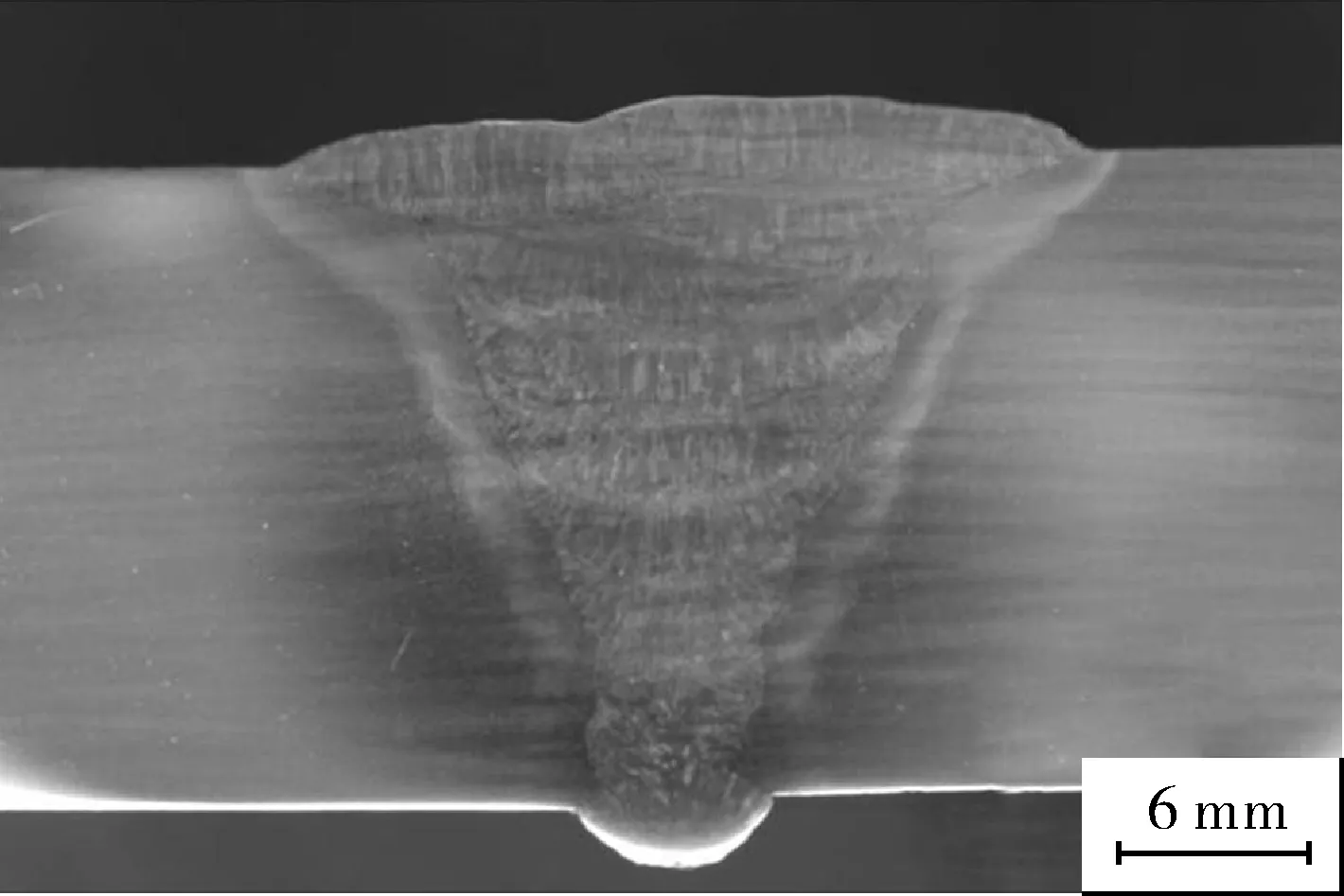

3.3 焊接接头宏观金相检测

为了探究焊接接头焊后的宏观形貌和组织形态,依据GB/T 26955—2011《金属材料焊缝破坏性试验 焊缝宏观检测和微观检验》,对焊接接头进行宏观金相检测,结果见图4,5。可以看出,环焊缝成型良好,无孔洞、气孔、夹杂、未熔合等焊接缺陷,说明焊接工艺规范[1]。

图4 焊口1宏观金相照片Fig.4 Macroscopic metallograph of 1# crater

图5 焊口3宏观金相照片Fig.5 Macroscopic metallograph of 3# crater

4 焊缝裂纹检测

4.1 光镜检测

对PAUT检测到的环焊缝中的裂纹处进行取样,经打磨、抛光、腐蚀后,在光学显微镜下进行观察,发现明显裂纹,且裂纹处的微观组织为贝氏体+铁素体。

4.2 扫描电镜检测

为分析裂纹产生原因,根据JY/T 010—1996《分析型扫描电子显微镜方法通则》对裂纹附近的微观组织、元素分布和断口进行扫描电镜检测,检测过程中配合使用能谱分析。

(1)工段1的焊口1环焊缝裂纹处的扫描电镜检测结果见图6~8。

图6 焊口1环焊缝中裂纹形貌Fig.6 Crack morphology of girth weld in 1# crater

扫描电镜检测发现,在焊口1环焊缝中存在如图7所示的裂纹形貌,裂纹中心部位尺寸较宽,在裂纹中心坑内存在明显的一个个结晶未完全(不连续)的晶粒,且裂纹向两边扩展。能谱分析表明,裂纹位置合金元素中铜含量较高,部分区域其含量达到19.70%。

图7 焊口1环焊缝中裂纹处的形貌与能谱检测Fig.7 Crack morphology and energy spectrum detection of girth weld in 1# crater

(a) (b)图8 焊口1环焊缝中裂纹位置附近的Cu元素分布Fig.8 Element Cu distribution near the crake position in 1# crater girth weld

进一步对裂纹位置做元素面分布检测,以明确裂纹位置的具体元素分布情况。

通过对焊口1环焊缝中的两处裂纹进行扫描电镜检测,发现在环焊缝一处裂纹位置存在长约为700 μm、宽约为250 μm缺陷,且在缺陷内存在大量的未完全结晶的铜,见图6,7;在另一处裂纹位置,铜元素的面分布与裂纹的走向相吻合,在裂纹处的铜含量明显高于未产生裂纹的区域,见图8(b)。

综合以上扫描电镜检测分析,认为焊口1环焊缝中裂纹的产生与铜有关。

(2)工段1的焊口2环焊缝裂纹处的扫描电镜检测结果见图9。

继续对焊口2环焊缝裂纹位置做元素面分布检测,以验证裂纹的产生与铜的关系。通过对焊口2环焊缝裂纹位置的能谱检测,发现了与焊口1明显不同的现象,焊口2环焊缝中不但在铜含量高的地方出现裂纹,而且在铜含量低的地方也出现了裂纹,见图9(b)。因此判断铜不是产生该裂纹的唯一原因。

(a) (b)

(3)工段2的焊口3环焊缝裂纹处的扫描电镜检测结果见图10。

(a) (b)

能谱检测结果表明,在焊口3环焊缝中的裂纹出现于铜富集的区域,在铜含量低的区域没有发现裂纹,见图10(b)。这与工段1的焊口1环焊缝中的裂纹能谱检测结果相吻合。

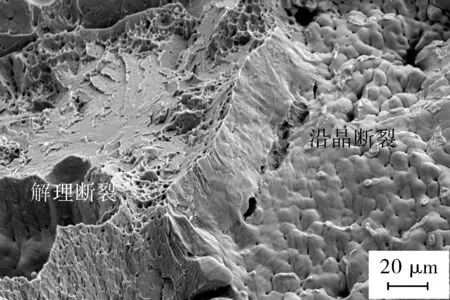

(4)工段2的焊口4环焊缝裂纹处的扫描电镜检测结果见图11。

图11 焊口4失效环焊缝裂纹断口形貌Fig.11 Crack fracture morphology of failed girth weldin 4# crater

采用文献[2]中的方法,将焊口4失效的环焊缝沿裂纹方向打开,对其断口进行扫描电镜观测,发现在断口上不但存在由于结晶不完全导致的沿晶断口;而且还存在典型的解理脆性断口(见图11)。这进一步证明该裂纹也不是单一的裂纹形式。

4.3 硬度检测

通过扫描电镜检测,发现裂纹不仅产生于铜含量高的区域,在铜含量低的区域也有产生,为了进一步分析裂纹产生的原因,对焊口3环焊缝裂纹附近进行硬度检测,结果见图12。

图12 焊口3环焊缝中裂纹附近硬度检测结果Fig.12 Hardness test result near the crack in3# crater girth weld

通过硬度检测数据分析,发现在焊口3环焊缝的裂纹两侧,存在比第3.2节中未开裂环焊缝硬度高的区域;同时,裂纹在硬度较低的区域终止。另外,对图12中高硬度裂纹区域钻屑进行ICP元素成分检测,发现铜元素含量在0.51%~0.53%之间。

5 模拟现场施焊焊枪的扩散氢检测

工段1施焊现场焊丝干伸长、导电嘴、及焊接喷嘴相对位置构造如图13所示,这与实验室扩散氢含量检测时三者的相对位置不符。与现场不同的是实验室进行焊材熔敷金属扩散氢含量测定试验的导电嘴是处于焊接喷嘴内部,而现场是导电嘴处于焊接喷嘴外部。根据现场施焊作业的实际情况,模拟进行扩散氢比对试验。模拟施工现场焊枪构造选用1#药芯焊丝,依据GB/T 3965—2012《熔敷金属中扩散氢测定方法》中的热导法(载气热提取法)进行了扩散氢比对试验,结果见表10。

图13 施工现场使用的喷嘴与导电嘴配合Fig.13 Matching between the nozzle and conductivenozzle used in the construction site

表10 模拟施工现场与实验室焊接扩散氢含量对比Tab.10 Comparison of diffusible hydrogen content insimulated construction site with that in laboratory welding

从模拟试验的结果来看,现场焊枪构造情况下测得的扩散氢含量要明显高于实验室焊接所测得的扩散氢含量,表明导电嘴伸出于焊枪喷嘴外的焊枪构造会导致扩散氢含量的升高,这是由于这种构造不利于保护气体对电弧的保护。另外,值得注意的是扩散氢是导致焊缝冷裂纹的重要因素之一[3]。

6 原因分析

通过前面的检测,发现铜对本失效案例中的X80M钢管环焊缝裂纹有明显影响。含铜较高时,铜的偏析会增大焊缝的热裂倾向。超过一定含量的铜,在焊接条件下还可能形成Cu2S低熔点相,富集于晶界,形成“液态薄膜”,其强度极小,由于焊缝凝固收缩而受到拉应力,最终开裂形成裂纹[4-5]。文献[6]分析认为随着含铜量的增加,焊缝热裂倾向呈现上升趋势,铜含量低于0.4%,铜对焊缝的不利影响十分微弱,而当铜含量高于0.8%,热裂倾向明显增加。在工段1的焊口1环焊缝裂纹处的铜含量高达19.70%,且伴随有明显的结晶未完全的晶粒出现,表明所分析裂纹为铜致热裂纹。潜伏下来的热裂纹还可能成为冷裂纹的诱发源[7]。

高强钢焊缝的淬硬倾向、扩散氢含量和所承受的拘束应力状态对冷裂纹的产生有重要影响[8]。本案例中的部分裂纹位置发现了高硬度区域,部分HV10值高达370(见图12),这为焊接冷裂纹的形成提供了可能。焊缝的淬硬倾向越大,其抵抗冷裂缝的能力就越低。同时,图11中裂纹断口中的解理脆性断裂形貌也证实了冷裂纹的存在。文献[7]分析认为铜对焊接冷裂纹也有一定的作用,铜是一种奥氏体稳定元素,它会使连续冷却相变曲线右移,并增大奥氏体分解的过冷度,铜含量的增加将使这种作用更加强烈,结果必然导致低塑性组织增多,冷裂缝敏感性提高。在高温奥氏体区,铜的固溶度为8%,在室温下则为0.35%左右。由于焊接的快速冷却,在高温下固溶的铜来不及扩散,室温下被过饱和地保留在铁基体中,使铁原子偏离其在晶格中的平衡位置,使晶格发生畸变,同时这些铜原子通常被吸引在位错的位置,使位错滑移受阻,进一步加剧晶格畸变,从而硬化组织,降低塑性。另外,通过模拟现场施焊的扩散氢检测试验,发现现场施焊工艺的扩散氢高于实验室所测扩散氢含量。氢在奥氏体中的溶解度较大,在铁素体中的溶解度较小,而其在铁素体中的扩散速度要高于奥氏体[9]。由于熔池体积小、冷却块,多余的氢来不及逸出,就会以饱和状态存在于焊缝中[10-12]。所以,高含量的扩散氢会大大增强焊缝冷裂纹的可能性。

在本分析工作中,发现铜对X80M钢管环焊缝裂纹有重要影响。铜含量过高时,会导致环焊缝中热裂纹的形成;当铜含量低于产生热裂纹所需的铜含量时,结合由导电嘴伸出于焊枪喷嘴外的焊枪构造所引起的较高含量扩散氢,增强了焊缝冷裂纹敏感性。在本案例中,母材与焊材中的铜含量极低,而在焊接的过程中只有导电嘴和喷嘴是铜制,尤其导电嘴与焊材直接接触,所以裂纹处的铜只可能来源于导电嘴。在焊接过程中,焊丝的不断送丝会造成导电嘴的磨损,掉落到熔池中的铜会导致焊缝开裂。

7 结论

(1)X80M钢母材和焊材的化学成分中铜含量均极低,因此裂纹处的铜应当来源于导电嘴。

(2)环焊缝中过量的渗铜会导致热裂纹的产生。

(3)环焊缝中产生渗铜,同时渗铜量未达到形成热裂纹所需的渗铜量时,会导致环焊缝金属硬度升高,加之在特殊的焊枪构造下,扩散氢含量较正常熔敷金属状态明显提高,在高拘束状态下,冷裂纹敏感性增强,造成裂纹产生及扩展。