某型导弹前吊挂螺纹损伤强度分析

范东林 阮文辉 李玉雪 郭来军

(国营洛阳丹城无线电厂,洛阳 471000)

吊挂是导弹与发射架之间的主要机械接口。作为导弹的重要结构组成部分,它对导弹和载机安全性至关重要。在设计阶段和使用中,必须充分考虑导弹吊挂的强度(含连接强度)和使用寿命。导弹吊挂的失效形式主要为承受各种复杂载荷(如挂飞振动、机动抖振和冲击等)后的疲劳失效。吊挂与弹体主要通过焊接、螺纹以及吊挂弹体一体化等方式连接,通常有两点布置形式和三点布置形式两种。采用三点布置时,前吊挂受力较小,通常为辅助吊挂,因此常采用螺纹连接形式。随着对导弹性能要求的不断提高和加工水平的进步,中、后吊挂与弹体采用一体化结构成为主流。因为前吊挂磨损或损伤后需要定期更换,所以吊挂和弹体仍然通过螺纹连接,以消除疲劳可能带来的潜在质量隐患,提高可靠性。

1 螺纹连接强度校核

在工程与理论研究中,研究人员发现螺纹连接方式的各牙受力不均匀。为提高连接的可靠性,各国对连接件进行了研究并开展了改进设计[1-2]。理论上,螺纹各牙受力不均匀并不是由加工误差引起的,根本原因在于螺纹连接实质为多自由度弹簧系统[3],因此不能简化为刚体连接。

螺纹连接中除铰制孔用螺栓在剪切力或扭转力作用下因剪切或挤压而失效外,其余普通螺栓连接在拧紧时,螺钉因承受拉力而伸长,导致螺母支承面附近的螺纹承受很大的载荷,且螺母承受的压缩载荷会产生同样的载荷集中效应。外载增加时,螺钉继续弹性伸长,使被连接件压缩变形相应减小甚至消失;或因螺钉应变超过了弹性极限,由于塑性屈服而产生永久性变形,使预紧力或夹紧力松弛,导致连接失效(畸变、断裂以及丧失紧密性等)。当循环变载荷作用在紧连接的螺钉上时,螺钉会受到最小载荷为常数的脉动载荷的反复作用。如果相应的应力水平过高或者幅值过高,工作中将产生疲劳失效。疲劳是螺纹连接最常见的失效形式之一。疲劳失效常位于螺母的垫圈面、螺纹尾部或头部与杆部的过渡圆角处。螺纹连接受变动载荷时,也会使连接中的预紧力发生变化,甚至使连接松脱。

1.1 前吊挂螺纹受力分析

在螺纹连接失效中,主要包括螺纹牙失效、螺纹小径断裂、螺钉圆柱部分剪切失效以及螺钉头的破坏等。通常螺纹连接断裂失效多发生在螺杆上,需要对螺杆部分受力进行校核,校核公式为:

式中:F为螺杆所受轴向力;d1为螺钉计算直径,通常取螺纹小径。若某型导弹前吊挂未发生损伤,修理时需要更换,但设计时已进行过校核,将不需要再进行计算。

大多数螺纹连接在装配时都要预紧,目的在于增强连接的刚性、紧密性、防松能力及防止受横向载荷的螺栓连接滑动。拧紧时,扳手力矩T用于克服螺纹副的螺纹阻力矩及螺母与被连接件(或垫圈)支承面间的端面摩擦力矩。当取预紧系数Q为1.4时,通常螺纹所受轴向力F与施加力矩T的关系为:

式中,d为螺纹公称直径。

通常施加力矩取理论计算值的0.8倍作为实际应用的拧紧力矩值。某型导弹前吊挂安装时,需要施加一定力矩进行预紧,以确保前吊挂和弹体之间的连接刚度。

1.2 前吊挂连接内螺纹受力分析

某型导弹前吊挂用连接螺纹存在螺纹孔端口螺纹损伤现象,主要为螺纹入口处约1/4圈螺纹损伤或损坏。前吊挂连接螺纹结构由受力平面和连接螺纹构成,连接螺纹M30×2,其螺纹长度为11.5 mm,约5.75圈,材料为沉淀硬化不锈钢;控制舱壳体内螺纹长度约13 mm,约6.5圈,材料为2124T351。两者旋合长度11.5 mm,根据GB 171—1981规定,属于中等旋合长度[4]。从强度考虑,一般认为承受轴向力的螺纹连接第1圈承受约30%轴向力,前3圈承受约80%轴向力,螺纹旋合长度一般不少于5圈。可以看出,第1圈螺纹在螺纹连接中受力很大,比较重要。从防松方面考虑,第1圈受力较大,对螺纹连接的预紧也非常重要。如果第1圈连接失效,可能引起预紧力或夹紧力松弛,从而导致连接失效。

按照螺纹各牙受力均匀,对螺纹牙进行强度校核[5]:

式中:Fw为最大轴向外载荷;kz为载荷不均匀系数,此处kz=0.7;D为内螺纹大径,此处取D=32 mm;b为螺纹牙根部宽度,b=0.87p,p为螺距,此处取p=2 mm,则b=1.74 mm;z为旋合螺纹圈数,取z=5;h为螺纹牙的工作高度,h=0.541 3p,则h=1.082 6 mm;[τ]为螺纹材料的许用剪应力,[σ]w为螺纹材料的许用弯曲应力,,取n=1.5,[τ]=0.5[σ]w。

设计螺纹时,一般内螺纹设计强度低于外螺纹。舱体材料取σs=0.2σp=275 MPa,则 [σ]w=183.3 MPa,[τ]=91.65 MPa。前吊挂静载时,承重近1 000 N。挂飞试验时,取最大过载为9,按螺纹牙受力均匀计算得出螺纹连接圈数为5.75圈。该计算是按螺纹牙均匀受力,每牙承担约20%。根据工程经验,一般第1牙承担30%载荷,按照线性受力计算可得τ=19.2 MPa,σw=47.1 MPa,其受力仍远小于各自的许用应力。从内螺纹受损情况来看,损伤螺纹约占第1牙的1/4圈,因此即使按照1/4圈全部破坏,由剩余3/4圈来承力,此时τ=33.6 MPa、σw=62.9 MPa,其受力仍小于各自的许用应力,安全系数分别为2.73和2.91。实际上,在未发现内螺纹损伤时,吊挂可能会发生极轻度连接松弛,但在重新按照规定力矩紧固后,受力螺纹从1/4圈开始向下延展,不会产生安全问题。

2 前吊挂螺纹连接的有限元分析

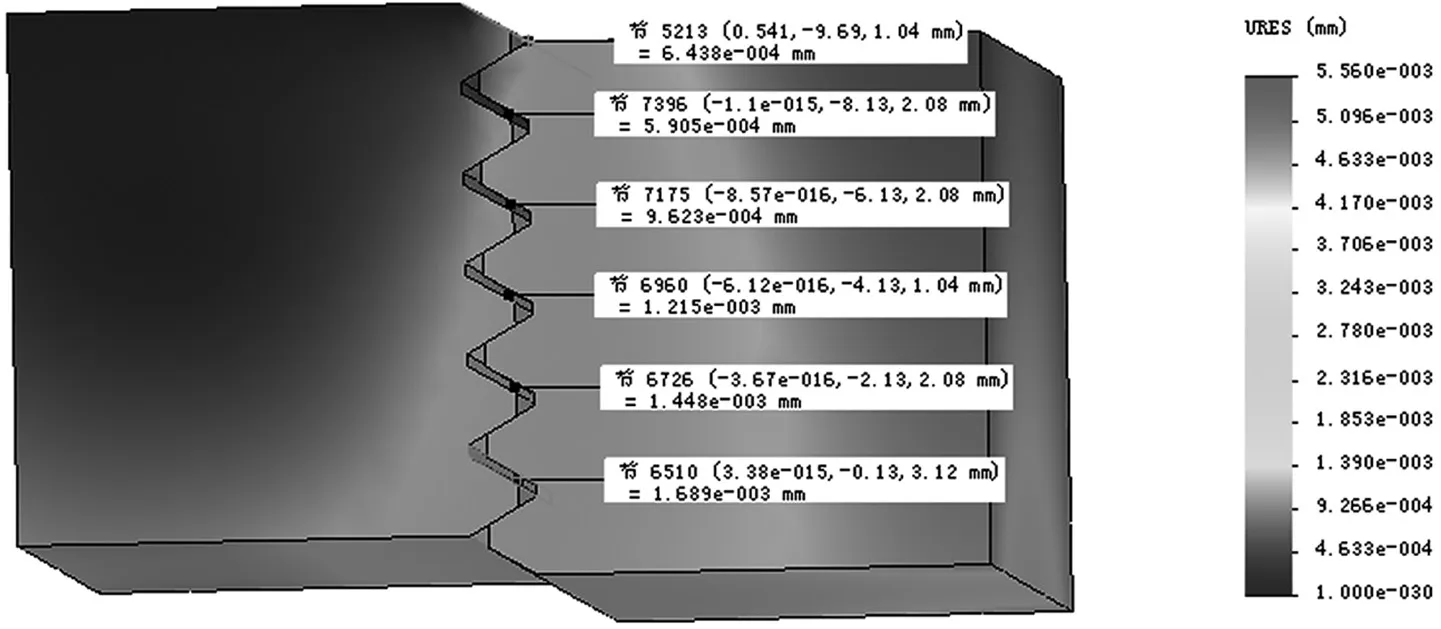

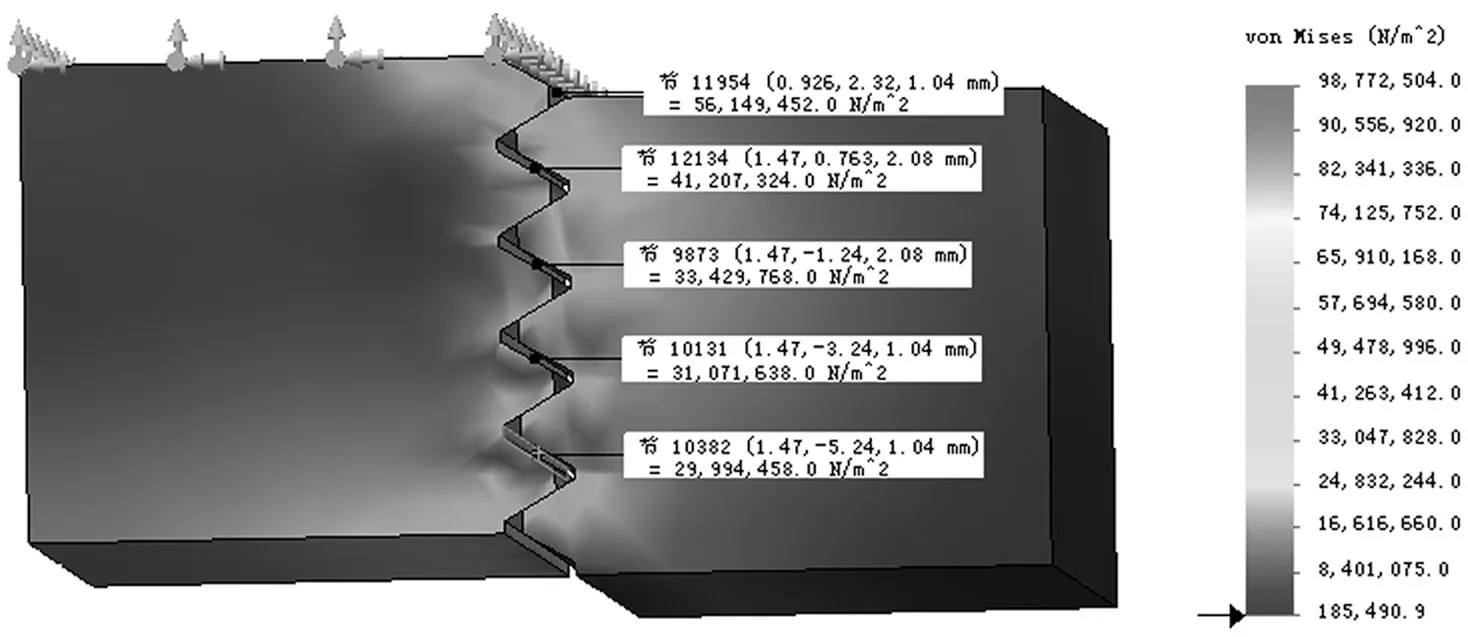

对于普通螺纹,符合牙型角为60°的标准螺纹尺寸,导程与圆周尺寸决定了螺旋线的升角。分析螺纹受力时,若将螺纹展开,导线为连续的螺旋线,此时载荷不能在展开面上均匀施加,对边界条件的约束较为困难。因此,在进行螺纹连接有限元分析时,需要对螺纹连接副进行简化。将螺纹展开,螺纹旋转1圈设定为一组接触副。假设有6组螺纹接触副,即认为螺纹旋合长度为6圈。取1/4模型,假设左侧实体为内螺纹,右侧实体为外螺纹,内螺纹接地,外螺纹施加1971 N的拉力,运算后应力云图如图1所示,位移云图如图2所示,应变云图如图3所示。

对于简化后的螺纹有限元受力,各牙两端相对中部较大,存在失真情况,而对于各牙中部较为一致。分析各牙中部对应节点应力可以看出,螺纹各牙非均匀受力,应力和应变各牙均不相同,而有限元结果相比式(1)和式(2)计算数据较为保守。由图1可以看出,各牙受力呈递减趋势,第1牙承受的压强达45.2 MPa,至第6牙时受力减至第1牙的22%,约为10.7 MPa。由图2可以看出,第6牙位移约为第1牙的3倍。从图3可以看出,至第6牙时应变减至第1牙的19%。

图1 螺纹受力应力图(6圈)

图2 螺纹受力位移图(6圈)

图3 螺纹受力应变图(6圈)

当螺纹连接圈数减为5圈时,由图4可以看出,各圈螺纹牙受力明显增大。相比6圈连接,各牙受力相对均匀,第5牙达到第1牙的50%。由此可以看出,增加螺纹旋合长度(圈数),并不能明显提高螺纹承载力。

图4 螺纹受力应力图(5圈)

由于前吊挂有效连接圈数为5.75圈,根据螺纹受力分析和设计要求可以看出,首圈损伤1/4圈时螺纹牙受力会下移,即螺纹连接从第1/4圈开始有效旋合圈数会减少至5.5圈。从连接螺纹位移量级来看,螺纹松弛极小;从受力量级来说,各牙所受应力虽然有所增大,但不会影响前吊挂的连接安全性。

3 结语

针对前吊挂连接第1圈内螺纹损伤,在损伤不超过3/4圈时,旋合长度满足设计要求。为使前吊挂前3牙有效承受约80%载荷且不发生可能存在的裂纹扩展,应对损伤第1圈的1/4圈牙进行修复或者剔除,以使剩余螺纹受力有效,避免在使用中发生螺纹连接松弛,从而保证导弹的安全性。