某高速公路既有桥梁工程病害特征分析及修复措施

曹 栋

(中铁上海设计院集团有限公司南京设计院,江苏 南京 210009)

0 引 言

随着我国经济的高速发展,桥梁建造水平也跃居世界前列,新技术、新工艺和新设备不断涌现,这在很大程度上弥补了传统公路桥梁建设方法的不足,为现代化桥梁工程的建设创造了有利的条件[1-3]。但在实际的建设过程中,尤其高速公路的改扩建过程中,对既有桥梁结构的保护意识不强,多为带“病”工作状态,施工过程中的重车荷载及服役环境的变化加剧了桥梁病害的发展,影响了桥梁结构的耐久性和服役寿命。如何解决桥梁结构的“先天不足”和服役过程中出现的各种病害特征,保证桥梁能够长期、安全和高效的使用,是一项日久弥坚的任务。

1 工程概况

某高速公路于2005年1月开工建设,2008年7月建成通车,全长175 km。按照《公路工程技术标准》(JTJ 001-97)[4]分段采用不同技术标准建设,起点段3.9 km为高速公路,设计速度60 km/h,路基宽22.5 m;17.5 km为一级公路,设计速度60 km/h,路基宽22.5 m;其余148.9 km为二级公路,设计速度80 km/h,路基宽12 m。

该项目为改扩建工程,项目施工期间,由于土建施工需要,重载车辆通行量增加,当地雨水充沛,致使既有桥梁工程出现新的病害,全线共检测桥梁192座,其中空心板桥29座,T型梁桥117座。根据《公路桥梁技术状况评定标准》(JTG/T H21-2011)[5]检查结果,一类桥梁7座,占总数的3.6%;二类桥梁169座,占总数的88%;三类桥梁16座,占总数的8.4%。未发现四、五类桥梁。检测结果表明:全线桥梁总体技术状况良好,能满足设计荷载安全运营需要,但由于服役时间较长及施工缺陷等原因,部分桥梁存在不同程度的缺陷病害。为了保证桥梁的正常使用,提高结构的耐久性,保证桥梁的长期运营安全,需要在全面检测的基础上对部分病害、缺陷进行加固修复设计。

2 主要病害特征及处治措施

2.1 主要病害特征

(1) T梁跨中位置附近竖向裂缝,局部竖向裂缝发展至底板,形成U形或L形裂缝,如图1所示。

图1 T梁腹板竖向裂缝

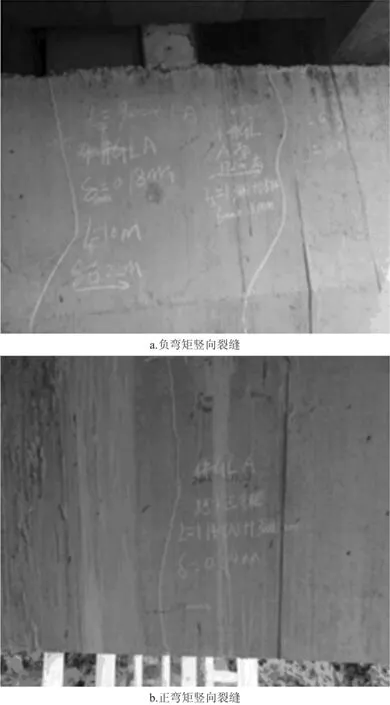

(2) 盖梁负弯矩位置(附近)竖向裂缝,局部裂缝发展至盖梁顶面,以及正弯矩区竖向裂缝,局部形成L(U)形裂缝,如图2所示。

图2 盖梁裂缝扩展图

(3) 墩柱环向裂缝,如图3所示;桩基外露,如图4所示。

图3 墩柱环向开裂

图4 墩柱外露被河水冲刷

(4) 桩基/梁体受弃土挤压,如图5和图6所示。

图5 墩柱受弃土挤压

图6 梁体受土体挤压

(5) 桥台搭板下沉、破损,如图7所示。

图7 搭板下沉

(6) 钢筋锈蚀、混凝土胀裂,如图8所示。

图8 钢筋锈蚀胀裂

(7) 板(梁)底纵向裂缝、空洞、露筋、板式橡胶支座剪切变形、局部脱空、盆式支座上下钢构件安装反向、橡胶止水带老化破损等其他病害,如图9、图10所示。

图9 板底纵向裂缝

图10 马蹄纵向裂缝

上述(1)(2)和(3)类缺陷病害对构件的正常使用功能有一定影响,存在一定的安全隐患,需进行专业处治;(4)(5)(6)和(7)类病害对结构耐久性有一定影响,需对该类病害进行相应的修复处治。

2.2 主要病害特征分析与处治措施

2.2.1 T梁跨中位置附近竖向裂缝

根据现场调查情况初步分析是预应力张拉不满足设计要求所导致,且施工过程中养护不到位。对该类型病害的处治方案为:裂缝封闭后,张拉碳纤维板加固处理。

2.2.2 盖梁裂缝

根据裂缝出现的位置,分析盖梁出现裂缝的原因如下:①在高温干燥环境条件下施工时,模具拆除时间较晚,养生不到位引起竖向裂缝出现并扩展;②桥墩附近盖梁截面未进行加密箍筋设计,导致抗弯承载力不足,引起混凝土开裂;③超载引起的剪力超过盖梁抗剪能力导致裂缝的产生。

处置措施:对裂缝进行封闭处理,裂缝宽度<0.15 mm采用表面封闭处理;裂缝宽度≥0.15 mm采用压力灌浆封闭处理;裂缝封闭完成后,采用粘贴5 mm厚钢板箍的方式,对整个盖梁四个侧面进行粘贴钢板加固。需要注意的是粘贴钢板加固必须在封闭裂缝施工完成后进行,钢板表面需要涂刷阻锈剂以防止钢板被锈蚀。

2.2.3 墩柱环向开裂

根据桥墩环向裂缝的分布规律和裂缝特征分析认为,环向裂缝产生的主要原因是盖梁顶部设置了横坡,在车辆竖向荷载作用下会产生水平径向力,横向荷载作用导致混凝土开裂造成的,即在汽车荷载水平径向力和支座反力的共同作用下,墩柱受拉侧产生拉应力裂缝。

处治措施:根据裂缝宽度,采用表面封闭或化学灌浆封闭进行封缝处治。并根据现场实际情况,对该桥加强日常观测和管理,以便下一步加固处治。

2.2.4 桥台搭板下沉、破损

现场调查分析认为,桥台搭板下沉是由于搭板下的路基与桥台存在不均匀沉降,导致搭板局部脱空,在重车荷载作用下,桥台搭板发生下沉破损。

处治措施:拆除桥台下沉、破损搭板,对台背出现病害的填土进行换填,然后重新浇筑搭板。

2.2.5 构件钢筋锈蚀混凝土胀裂

钢筋锈胀是由于混凝土保护层厚度不够,在水流和环境多重作用下钢筋发生锈蚀膨胀引起混凝土疏松脱落造成的。

处治措施:混凝土胀裂类病害,可采用环氧砂浆修复处理。

2.2.6 板(梁)底纵向裂缝、空洞、露筋、板式橡胶支座剪切变形、局部脱空、盆式支座上下钢构件安装反向、橡胶止水带老化破损等其他病害

板(梁)底纵向裂缝是由于波纹管定位偏差造成保护层过薄或浇筑混凝土时造成预应力管道下沉,当预应力钢绞线张拉后,该薄弱部位的混凝土横向拉应变超限,导致开裂。

支座剪切变形过大的成因是施工落梁时不够平稳,支座存在较大的初始剪切变形,热胀冷缩引起桥梁伸缩,带动支座剪切变形。

支座老化开裂的成因是橡胶支座的主要材料橡胶为高分子材料,湿热作用下会出现老化,直至橡胶老化失效。橡胶支座试验寿命与质量密切相关,橡胶支座质量良莠不齐造成使用寿命短,达不到设计年限。施工偏差造成较大的支座偏压,剪切变形,导致支座受力很大,加之超载车辆影响,加速橡胶支座老化。

板(梁)局部空洞、露筋是由于浇筑混凝土时局部振捣不到位,或底模漏浆而引起空洞、露筋。

针对以上几种病害的处治措施如下:

(1)对板(梁)底纵向裂缝,根据裂缝宽度,采用表面封闭或化学灌浆封闭进行封缝处治。

(2)对蜂窝麻面、局部露筋、空洞破损病害,采用环氧砂浆(树脂)进行修复处理,增强结构美观及耐久性。

(3)对开裂、变形、脱空、偏位等病害的支座,采用同步顶升工艺对其进行更换处理,以保证结构传力、受力均匀。

(4)对出现严重病害(锚固区混凝土严重开裂、碎裂、型钢断裂变形)的伸缩缝,按原设计进行更换。

(5)对盆式支座上下钢构件安装反向的支座,按原设计图纸安装支座。

(6)对伸缩缝老化破损的橡胶止水带,按原设计更换处理。

2.3 粘贴钢板加固施工技术要点

2.3.1 桥下搭设临时操作平台

T梁底部要留有足够的人员操作净空,并确保施工人员安全。

2.3.2 钢板前期处理

先在设计的位置上打孔径为φ14 mm的孔,在粘贴面上用喷砂或平砂轮打磨除锈,直至出现金属光泽,钢板粘贴面应有一定的粗糙度,打磨纹路与钢板受力方向垂直,用无油棉纱蘸丙酮擦拭钢板粘贴面,直到用新棉纱蘸丙酮擦拭后不见污垢为止。

2.3.3 盖梁与混凝土粘贴面的前期处理

用角磨机打磨混凝土粘贴面,露出新鲜的混凝土,然后用无油棉纱蘸丙酮擦拭混凝土粘贴面,在混凝土表面凹处用环氧树脂纯浆液涂抹,待纯浆液半干时,再用环氧胶泥或环氧砂浆找平,待其固化后,在混凝土粘贴面上按设计打孔,孔径为φ14 mm,孔深80 mm,打孔前先将未打磨已钻孔的钢板安放到盖梁,用记号笔在混凝土粘贴面上画上记号,再进行打孔,钻孔时要求用力均匀,用力不可太大,以免损坏梁体。最后用空气压缩机或毛刷扫除表面粉粒,保持混凝土粘贴面干燥清洁。

2.3.4 配制环氧树脂胶液

粘胶的安全性能指标,应满足中华人民共和国行业推荐性标准《公路桥梁加固施工技术规范》(JTG/T J23-2008)第4.6.5条表4.6.5A级胶的要求。一般由甲乙两组组合而成,甲组料为结构胶基料,乙组料为固化剂,两组料配合后必须在30 min内使用,否则开始固化后就无法粘合。结构胶两个组分的配合比,必须严格按产品说明书上的要求进行配制。拌和配制时,可采用干净的易散热的宽浅软塑料(聚乙烯)盆作为盛器,先放入已称好的甲组料,然后再放入已称好的乙组料,必须充分拌和。搅拌应按同一方向进行,避免产生气泡,搅拌时不允许有水分进入盛器。

2.3.5 安装膨胀螺栓及粘合钢板

将搅拌均匀配制好的结构胶用刮刀紧密、均匀地涂抹在前期处理的混凝土和钢板的粘贴面上,并充分浸润。结构胶涂抹在钢板上,中央较厚约3 mm,两侧可薄一些,平均厚度约2 mm。钢板粘贴前,先前用无油棉纱蘸丙酮擦拭膨胀螺栓,在梁底混凝土孔内挤入结构胶,将膨胀螺栓压入孔底,安装钢板及钢板压条,拧紧螺栓。可用锤子边敲击边拧紧,可由中间到两侧拧紧螺栓,分级达到全部紧固的程度。待钢板与混凝土紧密粘合,挤出多余的结构胶。最后进行涂胶饱满程度的检查,用手锤沿粘贴面敲击钢板,如无空动声表示已粘贴密实,否则应剥下钢板,重新进行钢板的粘贴。拌和的结构胶基本固化时间约24 h,此后即可受力。固化后应用小锤轻轻地敲击钢板,从音响中判断粘贴效果,粘贴牢固面积要求大于90%以上,否则认为不合格,重新粘贴操作。

3 结束语

高速公路改扩建工程中,对既有桥梁结构的保护不够,在施工过程中的重车荷载及各种外界因素的影响下,桥梁结构的病害会劣化,影响其正常使用功能,存在安全隐患。为此,加强施工过程中既有桥梁结构的保护和养护管理,创新桥梁加强修复和管理养护方法,大力推广应用新技术、新工艺和新材料,确保既有桥梁的使用安全和寿命具有重要的意义。